天然气自压工艺改造减少能源消耗

姬院娜 卢瑜瑕 吴燕丽 左芬 王莹(中原油田采油三厂,山东 莘县 252429)

1 明二中转站天然气外输工艺现状

明二中转站是由明二联合站改造而成,主要担负着文明寨两个采油区来液的处理和外输,每日产生伴生气量约1.4万方,其中五线伴生气量约为9000方,缓冲罐气量约为4500方,站内天然气的消耗主要是为外输原油加热以及冬季锅炉供暖。外输原油温度控制在85摄氏度左右,加热炉日消耗气量约2000方左右,锅炉只在冬季运行四个月,日耗气量约为1200方左右,剩余天然气全部混合外输至液化气站,每日外输气量约为1.1万方以上。

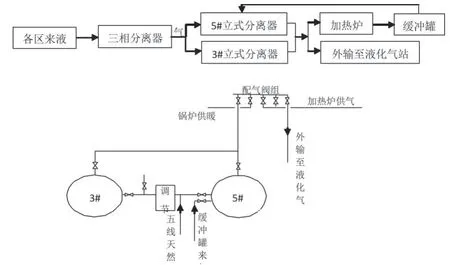

1.1 改造前明二中转站天然气工艺流程

1.2 存在问题

明二联合站分离器系统压力控制在0.3MPa左右,分离器所产生伴生气进入3#与5#立式分离器进行进一步分离,缓冲罐所产生伴生气只进入5#立式分离器。因此3#立式分离器的压力为0.3MPa左右;由于分离器系统压力和缓冲罐需要一定的压差,缓冲罐的压力控制在0.1MPa,因此5#立式分离器压力为0.1MPa。液化气站接收端压力控制在0.1MPa以上,因此3#立分的天然气可以自压外输至液化气站,但是5#立分的天然气不能直接自压外输,需要液化气站压缩机抽负压输送,每日电力消耗非常大。外输原油温度控制在85摄氏度左右,缓冲罐原油温度较高,每日产生气量在4500方左右,而加热炉自耗气只有2000方左右,每日有2500方左右的气量不能外输。

2 天然气外输工艺改造设计

明二中转站决定将两台立式分离器的高、低压进行分离,对压力为0.3MPa左右的3#立式分离器的天然气进行自压外输,压力为0.1MPa的缓冲罐的天然气作为加热炉、燃气锅炉等的燃料自耗。决定逐步降低外输原油温度,以减少缓冲罐产生的气量,使加热炉自耗气量达到与缓冲罐产生的气量持平。

3 天然气外输工艺改造方案

通过临时工艺流程实测,将外输原油的温度控制在65摄氏度左右,将5#立式分离器的天然气直接连接到加热炉、锅炉等供气管线上,作为站内生产及生活自用。将3#立式分离器分离的天然气改为直接外输,可自压外输,实现高、低压分离。经过试运行,完全可满足生产及生活需要,并实现天然气仅靠自身压力外输。

3.1 首先对两台立式分离器的进口进行分离,使得分离器所产生的压力为0.3MPa的伴生气全部进入3#立式分离器。缓冲罐所产生伴生气量全部进入5#立式分离器。

3.2 其次是将两台立式分离器的出口处工艺流程进行改造,将3#立式分离器天然气出口与外输管线相连,实现自压输送,5#立式分离器天然气出口与加热炉、锅炉供气管线相连。

3.3 拆除原天然气配气阀组、改造时所连的临时流程以及试运行期间所连的临时简易流程。

4 改造后的应用情况及经济效益分析

通过流程改造可以将缓冲罐的天然气通过加热炉利用,将五线分离器天然气改成自压外输,实现高、低压分离。

明二联中转站天然气自压外输流程工艺改造后,运行半年时间累计节约电量14.4万kWh,节约气量12.6万方。年经济效益:年节电28.8万kWh,折合标煤34.7吨标煤;折电费17.9万元。年节气25.5万方,折合标煤309.6吨标煤,折气费21.2万元。合计344.3吨标煤。年投入产出比,投入:主要为材料费用,管线、闸门、法兰等投入费用合计0.8万元。产出:年节电28.8万kWh,折电费17.9万元;年节气25.5万方,折21.2万元;合计39.1万元。年投入产出比=0.8万元:39.1万元=1:48.9。

5 结语

随着目前对节能降耗工作的重视,全厂对如何降低生产过程中能耗提出更高的要求,同时随着油田开发的不断深入,节能降耗成为油田开发生产中新的主题。集输流程、处理工艺、设备更为突出强调高效节能。本着高效益、低能耗、低投资的目的,明二联合站对天然气外输流程积极探索、成功改造,实现了高、低压的分离,进而实现自压外输,经过半年多的实际运行,节能效果非常明显,具有很强的可行性,对节能降耗,绿色低碳具有非常积极地意义。