仿古砖钙钡复合无光釉的研究与开发(Ⅱ)

仿古砖钙钡复合无光釉的研究与开发(Ⅱ)

项目:省部产学研结合项目(项目编号:2060403)专项资金资助。

朱敬贤黄秋立董军乐梁超成黄玲艳杨倩

(广东蒙娜丽莎新型材料集团有限公司广东 佛山528211)

(续上期)

从表2可知,A4和K相比,随着烧成温度的提高,釉的膨胀系数减小;O和A相比随施釉量的增加,釉的膨胀系数减小;O与A4光滑度相当,但O光泽度比A4更高,这是因为烧成温度高,石英熔融得更充分,光泽度会明显提高。A比O亮很多,但由于A所施的釉浆太少,无法形成光滑釉面。

4.2.2ZnO对釉面的影响

钾长石:36%,石灰石:12%,烧滑石:12%,碳酸钡:10%,氧化锌:4%,烧高岭土:16%,生高岭土:8%,氧化铝:2%。

表3为ZnO对釉面效果的影响。

表3 ZnO对釉面的影响

从表3可知,A1和A3相比,ZnO含量增加,可降低膨胀系数;A1光泽度比A3高,但没有A3光滑;A1光泽度比O高,但没有O光滑。所以,ZnO可降低釉的烧成温度,增加光泽度。

4.2.3BaO对釉面的影响

钾长石:36%,石灰石:14%,烧滑石:12%,碳酸钡:10%,氧化锌:2%,烧高岭土:16%,生高岭土:8%,氧化铝:2%。

表4为BaO对釉面效果的影响。

表4 BaO对釉面的影响

从表4可知,A3与O相比,A3光泽度较低,B2O3降低膨胀系数的能力比BaO大。A2和A3光滑度相近,但A2光泽度较低。所以,降低烧成温度也是获得无光釉的一个途径。

4.2.4MgO对釉面的影响

钾长石:36%,石灰石:14%,烧滑石:10%,碳酸钡:8%,氧化锌:2%,烧高岭土:16%,生高岭土:8%,氧化铝:3%,高硼熔块:3%。

表5为MgO对釉面效果的影响。

表5 MgO对釉面的影响

从表5可知,A5和O相比,光滑度相近,但A5比O更无光,MgO降低膨胀系数的能力比B2O3大。

4.2.5提高高岭土含量,降低BaO含量对釉的影响

钾长石:36%,石灰石:14%,烧滑石:12%,碳酸钡:6%,氧化锌:2%,烧高岭土:18%,生高岭土:8%,氧化铝:2%,高硼熔块:2%。

提高高岭土含量,降低BaO含量对釉面的影响如表6所示。

表6 提高高岭土含量,降低BaO含量对釉面的影响

从表6可知,J与A4相比,J光泽度更差,提高高岭土含量,降低BaO导致膨胀系数降低。

4.2.6高岭土对釉的影响

钾长石:36%,石灰石:14%,烧滑石:12%,碳酸钡:6%,氧化锌:2%,烧高岭土:20%,生高岭土:8%,氧化铝:2%。

高岭土对釉的影响如表7所示。

表7 高岭土对釉面的影响

从表7可知,继续增加高岭土含量,可使膨胀系数降低。Q与P相比较Q不仅光泽度低,且釉面粗糙,这是由于釉中高岭土含量过高导致的。

4.3.7Al2O3对釉的影响

钾长石:48%,石灰石:18%,石英:5%,烧滑石:6%,生高岭土:9%,碳酸钡:5%,氧化铝:9%。

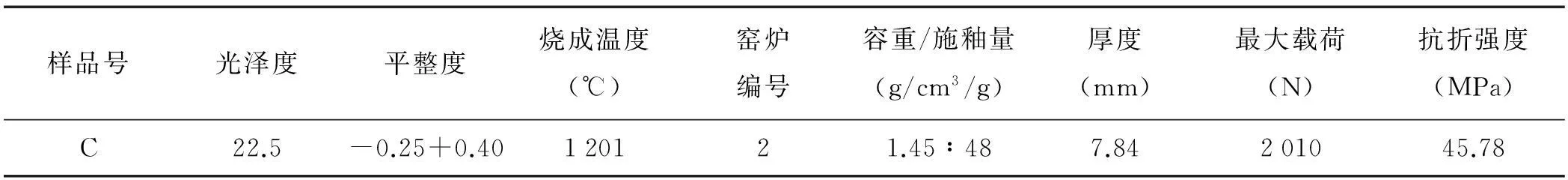

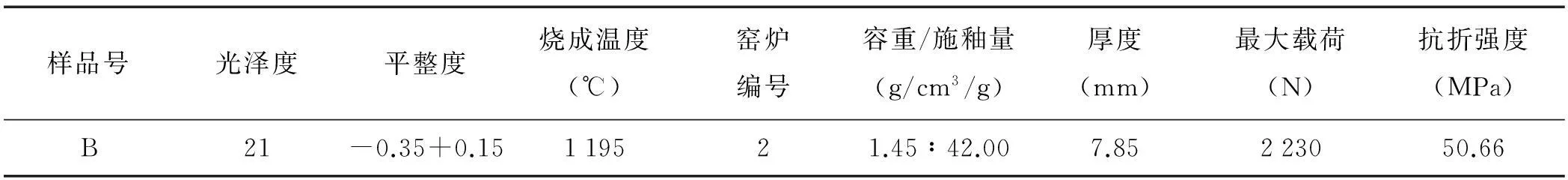

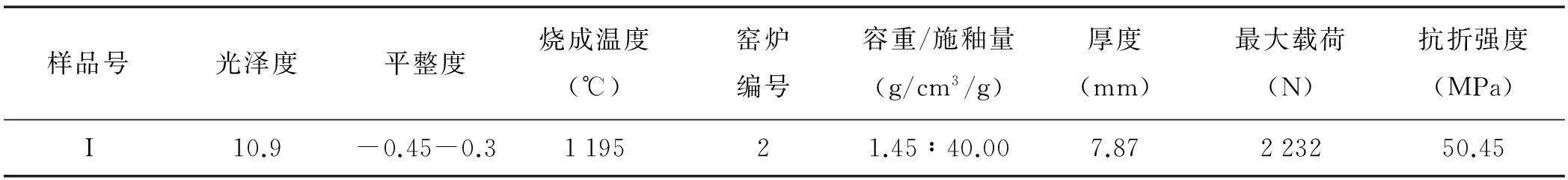

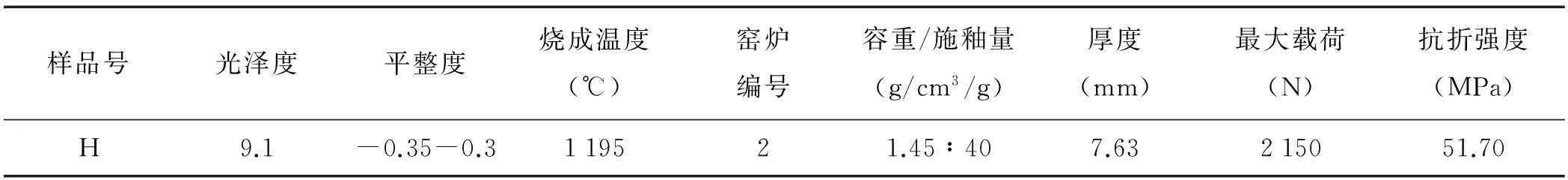

表8~表12为不同的Al2O3含量对釉的影响。

表8 Al2O3对釉面的影响(含量9%)

钾长石:48%,石灰石:18%,石英:4%,烧滑石:6%,生高岭土:9% ,碳酸钡:5%,氧化铝:10%。

表9 Al2O3对釉面的影响(含量10%)

钾长石:48%,石灰石:18%,石英:3%,烧滑石:6%,生高岭土:9%,碳酸钡:5%,氧化铝:11%。

表10 Al2O3对釉面的影响(含量11%)

钾长石:48%,石灰石:18%,石英:1%,烧滑石:6%,生高岭土:9%,碳酸钡:5%,氧化铝:13%。

表11 Al2O3对釉面的影响(含量13%)

钾长石:48%,石灰石:18%,烧滑石:6%,生高岭土:9%,碳酸钡:5%,氧化铝:14%。

表12 Al2O3对釉面的影响(含量14%)

从表8~表12可知,随着Al2O3含量的增大,无光度和膨胀系数都增大。Al2O3增加到一定量时,釉会生烧,导致釉面粗糙。

4.3测试结果和理论分析

4.3.1硅铝比对无光釉的影响

釉配方中的硅铝比对无光釉的影响的实验证明,釉中的硅铝比直接影响着无光釉的成熟范围和烧成质量,利用氧化钙、滑石、氧化锌、碳酸钡等多种无光剂研制无光釉,效果较为理想。釉料配方中,既有传统的高铝低硅系列,也有高硅低铝系列,这两个系列均可形成无光釉。当碱性氧化物的含量不变时,随着硅铝比值的提高,釉面会呈现无光-半无光-光亮的趋势,无光釉的硅铝比一般应控制在3~6为宜。

4.3.2氧化物对无光釉的影响

根据实验结果可知,利用多成分复合无光剂制得的无光釉可克服单一无光剂所形成的各种缺陷,如釉面粗糙、桔釉等。烧成过程中设法将釉中的晶粒尺寸控制在3~10μm,可获得多种质感的无光釉。本实验中的无光剂主要采用适量的氧化钙、滑石、工业氧化锌、碳酸钡等。引入滑石主要起助融作用,同时也可起到提高釉的热稳定性及釉面白度等作用。实验中应用的BaCO3,一方面起强助融作用,降低釉熔体的高温粘度,使制品更有利于快烧;另一方面有抗龟裂及抗气氛能力,可扩大釉的适应性。ZnO更是制备低温无光釉不可多得的强熔剂,可极大地降低釉的热膨胀系数,提高热稳性,促进微晶的形成。

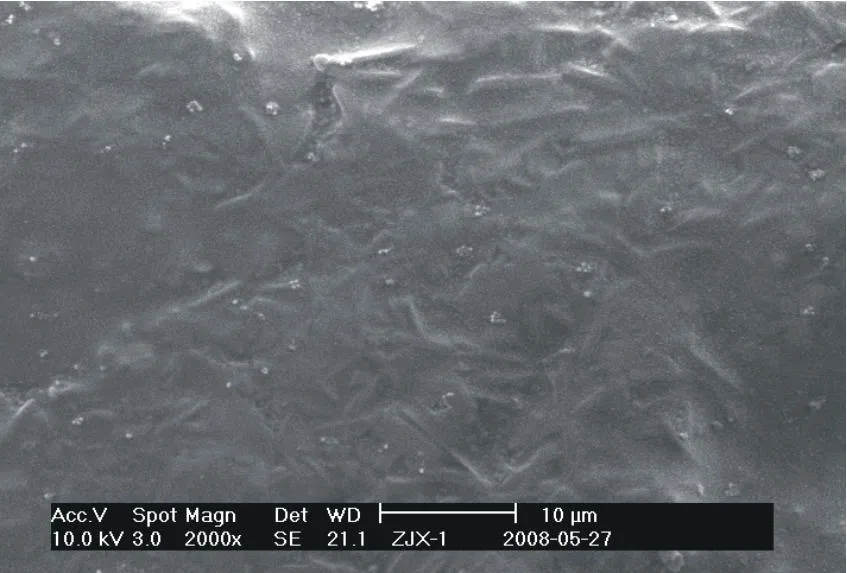

图4为釉面扫描电镜分析图。对釉面进行扫描电镜分析发现,釉面存在许多颗粒物质,我们推测可能是釉面析出钙长石、钡长石、正长石等晶体。

图4 釉面扫描电镜分析图

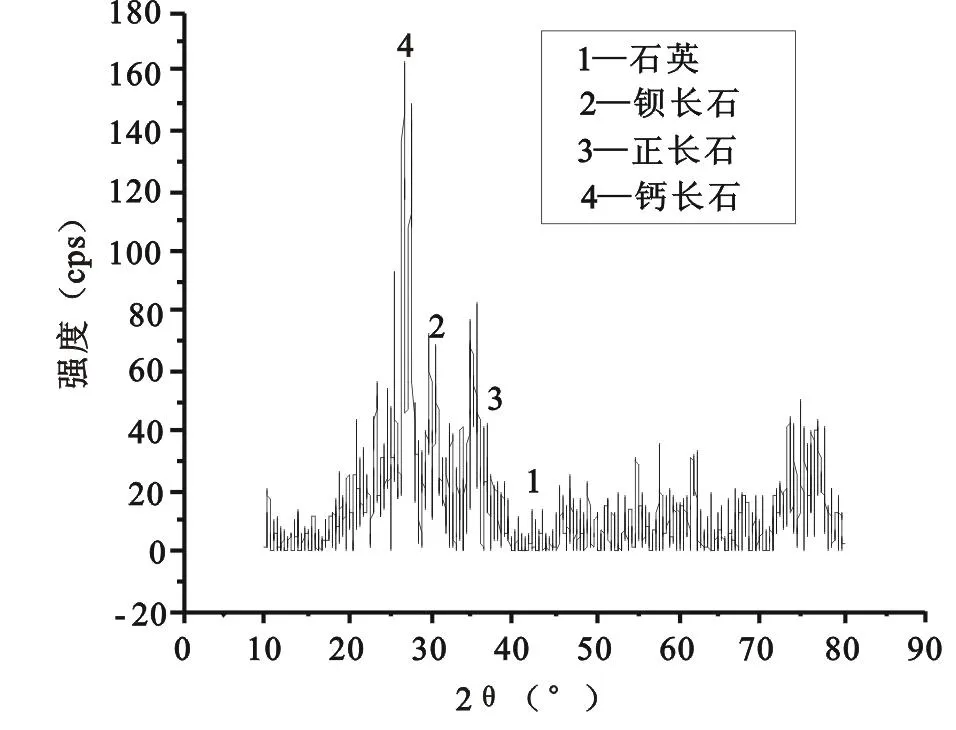

图5为釉面X衍射分析图。对釉面进行X衍射分析发现,釉面主要存在钙长石、钡长石、正长石等晶体,这说明上述推测是正确的。采用多成分复合无光剂,可促使各类雏晶相互制约共同发育成微晶,这些晶体在釉中的折射率和玻璃介质的折射率差别较大,对光的散射较强,起到了无光的效果。为了使雏晶能够适当生长,釉面产生无光且又稳定,复合无光剂的成分应复杂些,但这些成分,在釉中须达到饱和才能结晶,所以,用量的控制很关键。

图5 釉面X衍射分析图

4.3.3釉料粒度及施釉质量对釉面的影响

对无光釉来说,要想获得理想的釉面效果就应该在烧成过程中析出大量的微晶,晶体的析出通常要求熔体具有较小的粘度、较长的保温时间和适宜的降温速率。根据相变理论,非均态晶化的成核势垒低,析晶速度快。因此,在低温快烧的工艺条件下,适当放宽无光剂的粒度,使其高温熔融后的残余颗粒作为晶核剂,实现快速成核,从而可制得效果良好的无光釉。本实验釉料细度控制在万孔筛余0.05%~0.10%。粒度过细,釉面易产生光亮和滚釉等缺陷;反之过粗,则烧成温度相应提高会导致釉面产生粗糙等不理想效果。无光釉的施釉厚度相对光泽釉来说稍厚一些,应控制在0.4~0.6mm,釉的密度为1.45g/cm3,施釉质量(300mm×300mm砖)为45~50g,这样所制得的无光釉釉面质感更好。

5 结论

利用复合无光剂可以制得效果良好的无光釉,无光釉硅铝比一般控制在3~6较为适宜,适当调节硅铝比例,可制得丝绒状光泽、玉石光泽、木质光泽等釉面效果。适宜的工艺制度包括适宜的釉料细度、施釉厚度、烧成制度等,这些因素也是制备复合无光釉的关键因素。

通过前面的实验,可以得出以下结论:

1)复合无光釉的硅铝比控制在3~6,高温无光釉硅铝比接近6,而低温无釉硅铝比则接近3,本实验的最佳硅铝比为3.4。

2)碱性氧化物含量不变,增大Al2O3含量,使釉面呈现有光-亚光-无光的趋势。

3)各种无光剂含量(如CaO、MgO、BaO、ZnO等)要达到一定量才能析出晶体,CaO为0.38mol,MgO为0.27mol,BaO为0.12mol才可析出晶体。

4)无光釉的施釉厚度相对光泽釉来说稍厚一些,应控制在0.4~0.6mm,釉的密度为1.45g/cm3,施釉质量(300mm×300mm砖)控制在45~50g。

参考文献

1素木洋一著.釉及色料.刘可栋,刘光跃译.北京:中国建筑工业出版社,1979

2俞康泰.现代陶瓷色釉料与装饰技术手册.武汉:武汉理工大学出版社,1999

3中国硅酸盐学会陶瓷分会建筑卫生陶瓷专业委员会.现代建筑卫生陶瓷工程师手册.北京:中国建材工业出版社,1998

4任建军.钙质无光釉的试制.陶瓷研究,1998,13(4):20~22

5余广镇.低成本无光釉的试制及生产.佛山陶瓷,2000(4):20~22

6李梅,周宛玲,丘泰,等.锌无光釉的研制.江苏陶瓷,1994(4):2~4

7陈平,朱建峰.墙地砖无光釉的研究.陶瓷科学与艺术,2001(4):14~15

8俞康泰.陶瓷色釉料与装饰导论.武汉:武汉工业大学出版社,1998

9祝桂洪,周健儿,曹春娥,等.陶瓷釉配制基础.北京:轻工业出版社,1989

10轻工业部第一轻工业局.日用陶瓷工业手册.北京:轻工业出版社,1984

11Vieira M T,Catarino L,Oliveira M,et al.Optimization of the sintering process of raw material wastes.Journal of Materials Processing Technology,1999,97~101:92~99

作者简介:朱敬贤(1985-),本科,助理工程师,陶瓷工艺技术员;主要从事陶瓷工艺和釉料的研究。