机床主轴轴承热诱导预紧力及刚度计算与实验研究

周子超,王伊卿,吴文武,洪军

(西安交通大学机械制造与系统工程国家重点实验室,710049,西安)

机床主轴轴承热诱导预紧力及刚度计算与实验研究

周子超,王伊卿,吴文武,洪军

(西安交通大学机械制造与系统工程国家重点实验室,710049,西安)

为了研究机床主轴系统非均匀温升带来的热位移对轴承预紧力和动刚度的影响,建立了一种机床主轴系统热机耦合模型。在分析轴承摩擦损耗影响因素的基础上,确定了系统热载荷和边界条件,采用有限元方法求解了机床主轴瞬时温升和热变形,根据轴承载荷-位移关系式求解轴承的热诱导预紧力,基于改进的Jones模型计算了轴承径向刚度。最后,实验测定轴承预紧力,分析预紧力影响因素。理论计算与实验结果表明:在定位预紧下,主轴、隔圈、轴承座和轴承热位移会导致轴承预紧力和径向刚度的增加,且随着初始预紧力、转速和环境温度增加,预紧力变化幅值也增加。此外,局部冷却引起热位移的变化,从而改变轴承预紧力和径向刚度的变化规律。

机床主轴;温度分布;热诱导预紧力;轴承动刚度

机床主轴系统非均匀温升带来的主轴、隔圈、轴承座和轴承热变形引起的轴承配合量和尺寸参数变化,最终导致主轴系统动态特性改变,影响机床加工精度。建立完善的机床主轴系统热机耦合分析模型,对其热态性能及其影响进行研究具有重要意义。

文献[1]应用有限元差分法建立电主轴温度场分析模型,对其热源和传热机制进行了理论计算和分析。文献[2]基于分形法计算接触热阻,结合有限元方法对机床主轴温度分布进行求解。文献[3]对主轴系统螺旋冷却水套流体运动换热系数和温度分布进行了三维仿真和实验验证。文献[4]建立了电主轴热机耦合模型,计算了定位预紧下热诱导预紧力随转速的变化规律,但未进行实验验证。文献[5]考虑热诱导预紧力影响,研究变预紧对机械主轴轴承温度的影响规律。文献[6]建立电主轴热-动力学耦合分析模型,分析了离心软化效应和热诱导预紧力硬化效应联合作用下的轴承刚度变化规律。

上述研究对机床主轴系统的传热机制、热机耦合机理及分析方法等进行了系统的讨论,但对主轴系统热位移对轴承性能的影响研究不够深入,尤其是缺乏针对主轴运行时轴承热诱导预紧力和刚度变化规律的研究。本文考虑机床主轴热位移和预紧方式的影响,建立了完善的机床主轴热机耦合分析模型。应用有限元方法对主轴系统瞬时温升和热变形进行求解,计算轴承热诱导预紧力和径向刚度。应用预紧力测试实验台测试轴承预紧力的变化,分析了转速、初始预紧力和环境温度对机床主轴轴承预紧力的影响规律,并与理论计算结果进行了对比。

1 机床主轴系统热机耦合模型

机床主轴系统由主轴、轴承、电机、轴承座、隔圈等部件组成,机床主轴系统的热机耦合模型是研究机床主轴热机特性的基础。在机床主轴系统运行过程中,热源包括电机电磁损耗和轴承摩擦损耗,机床主轴电机一般为永磁同步电机,其效率高,发热小,空载下转子与定子基波磁势同步旋转,转子损耗较小[7]。轴承摩擦损耗是主轴的主要热源,主轴温升与热变形引起轴承损耗变化,进一步改变主轴系统瞬时温度场分布和热变形,二者是相互耦合的。

1.1 轴承发热量计算

轴承发热H来源于摩擦,其计算公式为[8]

H=1.05×10-4nM

(1)

式中:n为转速;M为摩擦力矩。

根据文献[9],摩擦力矩M由与润滑剂搅动相关的摩擦力矩M0和与轴承受载相关的摩擦力矩M1两部分组成,公式为

M=M0+M1

(2)

在νn≥2 000时

(3)

在νn<2 000时

(4)

M1=λ2P1dm

(5)

式中:dm为节圆直径;λ1为与轴承类型和润滑相关的系数,对于脂润滑下的角接触球轴承,λ1=2;λ2为与轴承结构和载荷相关的系数,表达式为

(6)

Fs=0.5Fr+0.38Fa

(7)

其中Fs为当量静载荷,Cs为基本额定静载荷,对于角接触球轴承,z=0.001,y=0.33;ν为润滑剂运动黏度,ν=aT+b,a、b为系数,T为润滑剂温度。计算负荷为

P1=max(0.9(Facotθ-0.1Fr,Fr)

(8)

式中:Fr为径向载荷;Fa为轴向预紧力,为初始预紧力和热诱导预紧力之和。

根据主轴运行工况,求解轴承载荷和温升,确定负载P1和黏度ν,修正摩擦力矩计算公式,计算总体摩擦力矩M,获得轴承发热量H。

1.2 热诱导预紧力计算

主轴系统温升不均衡引起热变形不协调,改变轴承尺寸参数和实际预紧状态,引起发热和动刚度变化,角接触球轴承的定位预紧结构如图1所示。

d为球径;θ为初始接触角;θ1为实际接触角;r为内沟底半径;R为外沟底半径;B为总曲率和;δ1为初始预紧量;δr为热诱导预紧量图1 机床主轴定位预紧结构

计算主轴、隔圈、滚珠和内外滚道瞬时热位移,考虑轴承装配和配置形式,根据滚动轴承载荷-变形关系[8],求解轴承实际预紧力变化规律,其公式为

(9)

(10)

(δ1+δr)=(B(d+Δd)+δ1)sinθ1-

B(d+Δd)sinθ

(11)

(12)

式中:Pd为轴承初始间隙;Fc为初始预紧力;FT为热诱导预紧力;Z为滚珠个数;K为轴向位移常数;ΔR、Δd、Δr为温升引起的尺寸变化量;δr为轴承内外圈相对热位移。

1.3 轴承径向刚度计算

基于Jones提出的理论模型[10],考虑温升引起滚珠直径、内外滚道沟底直径和预紧量的变化,建立角接触球轴承的零件几何关系如图2所示。

图2 机床主轴轴承内部几何关系

假定轴承内外滚道曲率半径未发生变化,轴承变形几何相容方程为

[(fi+fo-1)(d+Δd)sinθ+δ1+δr+aRicosφj-

Xj]2+[(fi+fo-1)(d+Δd)sinθ+δrcosψj+

ΔR-Δr]2=[(fi-0.5)(d+Δd)+δij]

(13)

(14)

式中:fi、fo为内、外沟道曲率半径系数;R为曲率中心球半径,

R=0.5Dm+ΔR+Δr+(fi-0.5)(d+Δd)cosθ

(15)

ψj为滚珠方位角;δij、δoj为滚珠与内外滚道接触趋近;Xj、Yj为滚珠平衡时的水平与垂直距离;Aaj、Arj为滚珠与内外滚道接触点的水平与垂直距离;θ1、θ2为滚珠与内外滚道接触角。基于改进后的Jones模型,应用Newton-Raphson法求解,获得轴承受载变形参数,轴承受载荷与相应位移之间呈现非线性关系,求导计算轴承径向刚度[11]

(16)

式中:K为径向刚度;Fr为径向载荷;δ为径向变形。

1.4 热边界参数的确定

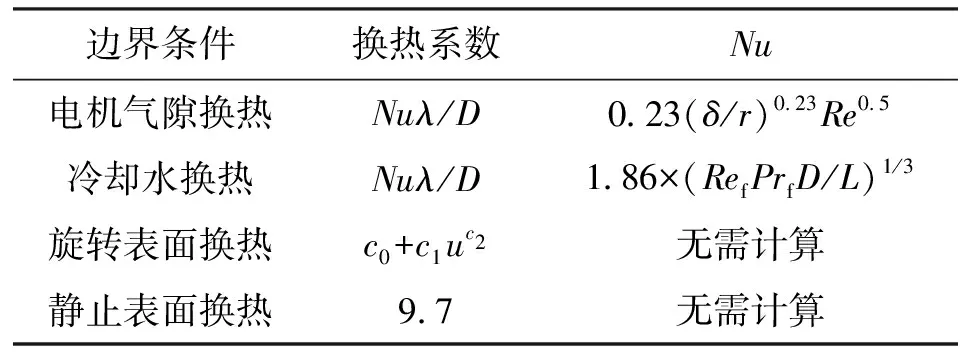

机床主轴与冷却系统、周围空气进行热量交换,其主要热边界条件如表1所示。

表1 热边界条件

2 机床主轴热机耦合分析流程

机床主轴热机耦合分析流程如图3所示。当不考虑热诱导预紧力和温度变化时,根据式(1)~式(6)求解轴承损耗。结合内置电机损耗及散热边界条件,应用有限元方法迭代求解机床主轴关键热位移。根据热位移修正轴承载荷-变形关系式和轴承几何相容方程,计算热诱导预紧力,求解改进后的Jones模型,获得轴承运行参数,求导计算轴承径向刚度。根据主轴系统热响应和热诱导预紧力对模型进行修正,如此反复,直到机床主轴温升值、热位移以及轴承方程解满足收敛要求后停止。

图3 机床主轴热机耦合分析流程

3 机床主轴热机耦合分析

相对于传统机械主轴,电主轴的电机通常安装于内部,电机和轴承处安装有循环冷却系统,其发热、传热和散热等规律更为复杂。以具体电主轴为例,考虑轴承配置、冷却和预紧方式的影响,建立电主轴热机耦合模型,分析温升、预紧力和轴承刚度的影响因素和变化规律。

应用高精密功率分析仪测试电主轴不同转速下空载损耗、电压和电流,结果如表2所示,3者均随着转速提升而增加。电主轴前轴承采用背对背定位预紧,通过冷却水套安装在轴承座上,型号为B71909;后轴承采用背对背定压预紧,型号为B71908,轴承详细结构参数如表3所示。

表2 电机损耗测试

表3 轴承参数

3.1 轴承损耗计算

根据式(1)~式(6),计算轴承损耗与主轴转速、润滑剂黏度、预紧力之间的关系如图4所示,轴承损耗随着转速、预紧力和润滑剂黏度增加而增加。在机床主轴旋转过程中,轴承处温升引起润滑剂黏度下降,至使轴承损耗降低,定位预紧时主轴系统热位移产生的附加预紧力改变轴承实际预紧,因此轴承损耗是动态变化的。

图4 轴承损耗计算结果

3.2 电主轴温度场分析

根据电主轴结构建立几何模型,计算热源发热率、边界散热系数以及接触热阻值,对模型施加热载荷和热边界系数,根据图3所示的流程迭代计算电主轴瞬态温度。图5为电主轴在1 800 s时的温度分布计算结果(主轴转速为8 000 r/min,空载)。由图可知:前轴承、后轴承以及电机定子等热源区域温度较高;前轴承尺寸较后轴承大,且热诱导预紧力引起轴承损耗增加,故前轴承温升高于后轴承;同步电机转子电磁损耗较小,故温度较低。

图5 1 800 s时的电主轴瞬态温度分布

前轴承局部温升变化如图6所示。启动前期热源轴承处热量未能及时传递出去,因此温升急剧增加。但是,随着轴承与周围部件间温差的增加,传热量增加,温升速度趋于平缓。轴承滚珠散热条件差,其温度高于外滚道,冷却系统改善散热条件,引起轴承整体温度下降,但改变轴承温度分布,致使滚珠与外滚道间温差加大。

图6 轴承温度的变化规律

3.3 预紧力计算结果及分析

图7所示为前轴承预紧力随时间的变化规律。未通冷却水时,前期温度突变带来预紧力的急剧增加,随着温升速度下降,预紧力变化趋于平缓;冷却系统导致轴承温度分布的变化引起预紧力变化规律的改变,考虑轴承背靠背配置形式,主轴系统轴向热位移引起预紧力下降。

图7 热变形对预紧力的影响规律

3.4 轴承径向刚度计算结果及分析

图8所示为转速、热位移和冷却对前轴承径向刚度的影响规律,随着转速增加离心软化效应造成径向刚度下降。前轴承采用定位预紧,轴承、主轴和隔圈间存在位移约束,轴承、主轴和隔圈间相对热位移改变轴承内部参数和初始预紧量,合理控制主轴系统温度分布和热变形可增强轴承刚度。为满足主轴系统动态特性要求,轴承初始预紧和配置的选择要考虑冷却系统对轴承动刚度的影响。从图8可知,转速达到8 000 r/min,热变形可使轴承径向刚度增加10.76%,冷却致使刚度下降了3.93%。

图8 热变形对径向刚度的影响规律

4 轴承预紧力测试实验

预紧力测试实验台如图9a所示,应用压电力传感器测试轴承外圈压力,应用PT100温度传感器测试空气和实验台温度。实验主轴为共有4个轴承的机械主轴,轴承采用大背靠背配置型式,通过扭转螺钉对轴承施加预紧,考虑轴承配置形式应用ROMAX进行分析,结果显示轴承实际预紧力为测试压力的一半。实验主轴轴承型号为7210 CTYNSUL/P4,其关键参数如表3所示。

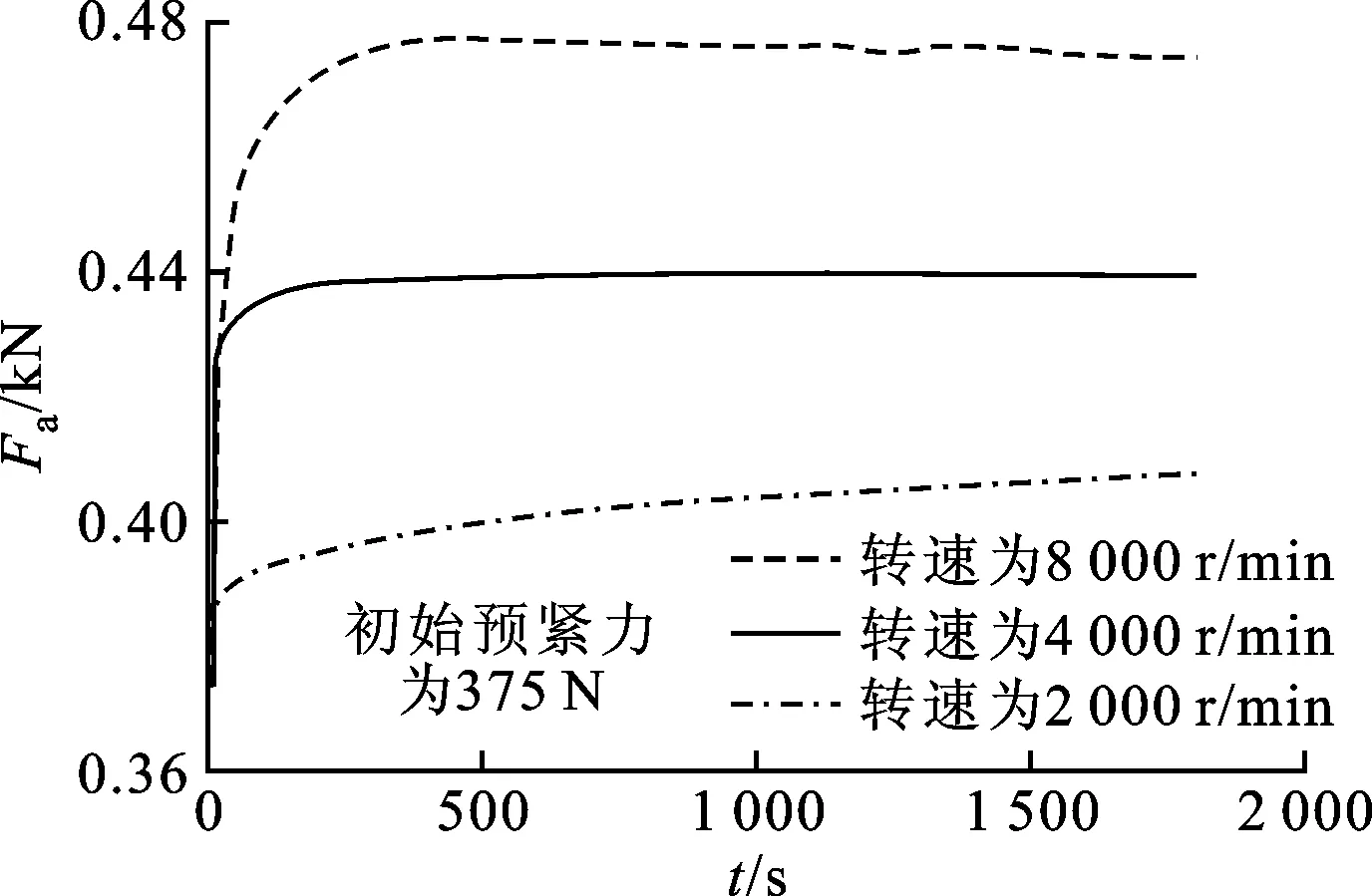

考虑轴承内外滚道、滚珠、隔圈、主轴以及轴承座热变形对预紧力的影响,建立实验主轴热机耦合分析模型,计算结果与实验数据对比如图9所示。主轴启动前期,轴承内外滚道沟底直径、滚珠直径和隔圈长度热膨胀引起预紧力的急剧增加,后期随着主轴和轴承座温度逐渐增加,其热膨胀导致预紧力变化趋于平缓,并缓慢下降。初始预紧力对预紧力变化幅值具有较大影响,初始预紧力增大则预紧力变化幅值也随之增加。基于实验结果,分析对比了主轴转速和环境温度对预紧力变化的影响规律。图9d所示为转速对预紧力变化的影响,结果表明随着转速增加,轴承发热量逐渐增加,主轴系统热变形量也随着增加,最终导致预紧力变化幅值也随之增加。图9e所示为环境温度对预紧力变化的影响,结果表明,随着环境温度的增加,主轴温度随之升高,预紧力变化幅值也随之提高。

(a)轴承预紧力测试实验台

(b)初始预紧力的影响(初始预紧力为375 N)

(c)初始预紧力的影响(初始预紧力为810 N)

(d)转速对预紧力的影响

(e)环境温度对预紧力的影响图9 主轴轴承热诱导预紧力计算结果与实验结果对比

5 结 论

本文建立了机床主轴系统热机耦合模型,计算了主轴系统瞬时热变形对轴承预紧力和动刚度的影响规律。最后,实验测定轴承预紧力,实验结果验证了模型准确性。

(1)当机床主轴运行时,轴承和电机等热源处温升较高,在轴承座处设置冷却系统,可有效降低轴承温度。

(2)在定位预紧下,主轴系统热变形引起轴承预紧力变化,冷却系统改变主轴系统温度分布和热变形,对机床主轴轴承预紧力和轴承动刚度产生影响。

(3)轴承配置、润滑、初始预紧、转速以及冷却等均对轴承刚度产生影响,应根据机床主轴工作性能和工况要求合理设计上述参数。

[1] BOSSMANNS B, TU J F. A thermal model for high speed motorized spindles [J]. International Journal of Machine Tools & Manufacture, 1999, 39(9): 1345-1366.

[2] XU Min, JIANG Shuyun, CAI Ying. An improved thermal model for machine tool bearing [J]. International Journal of Machine Tools & Manufacture, 2007, 47(1): 53-62.

[3] CHIN C H, JANG J Y. 3-D numerical and experimental analysis of a built-in motorized high-speed spindle with helical water cooling channel [J]. Applied Thermal Engineering, 2008, 28(17/18): 2327-2336.

[4] LIN CHIWEI, TU J F, KAMMAM J. An integrated thermo-mechanical-dynamic model to characterize motorized machine tool spindles during very high speed rotation [J]. International Journal of Machine Tools & Manufacture, 2003, 43(10): 1035-1050.

[5] JIANG S, MAO H. Investigation of variable optimum preload for a machine tool spindle [J]. International Journal of Machine Tools & Manufacture, 2010, 50(1): 19-28.

[6] 杨佐卫, 殷国富, 尚欣, 等. 高速电主轴热态特性与动力学特性耦合分析模型 [J]. 吉林大学学报: 工学版, 2011, 41(1): 100-105. YANG Zuowei, YIN Guofu, SHANG Xin, et al. Coupling analysis model of thermal and dynamic characteristics for high-speed motorized spindle [J]. Journal of Jilin University: Engineering and Technology, 2011, 41(1): 100-105.

[7] 叙永向, 胡建辉, 胡任之, 等. 永磁同步电机转子涡流损耗计算的实验验证方法 [J]. 电工技术学报, 2007, 22(7): 150-154. XU Yongxiang, HU Jianhui, HU Renzhi, et al. An experimental verification method of calculation for rotor eddy current losses in PMSMs [J]. Transactions of China Electrotechnical Society, 2007, 22(7): 150-154.

[8] HARRIS T A. Rolling bearing analysis [M]. 5th ed. New York, USA: John Wiley & Sons, 2001: 135-140, 190-191.

[9] PALMGREN A. Ball and roller bearing engineering [M]. Philadelphia, USA: SKF Industries Inc., 1959: 34-41.

[10]JONES A B. A general theory for elastically constrained ball and radial roller bearings under arbitrary load and speed conditions [J]. Journal of Basic Engineering, 1960, 82(2): 309-320.

[11]李松生, 陈晓阳, 张钢, 等. 超高速时电主轴轴承的动态支承刚度分析 [J]. 机械工程学报, 2006, 42(11): 60-65. LI Songsheng, CHEN Xiaoyang, ZHANG Gang, et al. Analyses of dynamic supporting stiffness about spindle bearing at extra high-speed in electric spindles [J]. Chinese Journal of Mechanical Engineering, 2006, 42(11): 60-65.

[本刊相关文献链接]

李建栋,朱永生,熊青青,等.定压预紧主轴轴向动态刚度特性研究.2014,48(10):126-130.[doi:10.7652/xjtuxb2014 10020]

张浩,张进华,朱永生,等.外隔圈不平行度对轴承性能影响的数值分析.2014,48(8):86-90.[doi:10.7652/xjtuxb2014 08015]

陈晓光,徐光华,梁霖,等.一种电流弱信号特征提取方法.2013,47(9):83-87.[doi:10.7652/xjtuxb201309014]

李纯洁,洪军,张进华,等.角接触球轴承动刚度的实验研究.2013,47(7):68-72.[doi:10.7652/xjtuxb201307013]

田久良,洪军,朱永生,等.机床主轴-轴承系统热-力耦合模型及其动态性能研究.2012,46(07):63-68.[doi:10.7652/xjtuxb201207012]

黄东洋,洪军,张进华,等.热阻网络法在轴系温度场求解中的应用.2012,46(5):63-66.[doi:10.7652/xjtuxb2012050 11]

(编辑 杜秀杰)

Thermally Induced Preload and Stiffness Calculation for Machine Tool Spindle Bearing

ZHOU Zichao,WANG Yiqing,WU Wenwu,HONG Jun

(State Key Laboratory for Manufacturing and Systems Engineering, Xi’an Jiaotong University, Xian 710049, China)

To investigate the influence of thermal displacement due to non-uniform temperature rising in machine tool spindle system under bearing preload and dynamic stiffness, a thermo-mechanical coupling model is established. The factors to influence bearing friction loss are analyzed and thermal load and boundary conditions of machine tool spindle system are calculated. And the instantaneous temperature distribution and thermal deformation of machine tool spindle are solved by FEM. According to the bearing load-displacement equation, thermal induced preload is acquired, and the radial stiffness of bearing is evaluated by improved Jones’ quasi-statics model. The laws and main influence factors of thermally induced preload are tested and analyzed. The theoretical and experimental results indicate that thermal displacements of spindle, baffle, bearing housing and bearing strengthen preload and bearing stiffness of the rigidly preloaded bearing; the increasing initial preload, rotating speed and environmental temperature extend the changing preload amplitude; bearing preload and stiffness are highly sensitive to local cooling which changes thermal displacement.

machine tool spindle; temperature distribution; thermally induced preload; bearing dynamic stiffness

2014-05-15。

周子超(1989—),男,硕士生;王伊卿(通信作者),男,副教授。

国家科技重大专项资助项目(2012ZX04005.011);国家自然科学基金青年基金资助项目(51105297)。

时间:2014-12-24

10.7652/xjtuxb201502019

TH113;TH117

A

0253-987X(2015)02-0111-06

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20141224.1607.003.html