一起铸铁烘缸端盖泄漏的原因分析

陈金烂

(福建省锅炉压力容器检验研究院漳州分院,福建 漳州 363000)

一起铸铁烘缸端盖泄漏的原因分析

陈金烂

(福建省锅炉压力容器检验研究院漳州分院,福建 漳州 363000)

文中分析了铸铁烘缸端盖泄漏产生的原因和过程,并提出了改进建议。

铸铁烘缸;端盖;泄漏;裂纹

1 引言

2015年1月,漳州市某造纸厂有一台投用8天的新铸铁烘缸位于操作侧端盖与轴颈连接的圆弧过渡部位发现有蒸汽泄漏现象,厂方立即停止了对该烘缸的供汽并联系检验人员对该烘缸进行详细检验。

该烘缸由国内有资质的制造厂,于2014年9月份制造出厂,出厂技术资料齐全,手续完整。烘缸直径为1800mm,缸体和端盖材质均为HT200,端盖采用凹式结构;设计压力为0.3MPa,设计温度为143℃;工作介质为水蒸汽。

2 现场检验

2.1 现场缺陷情况

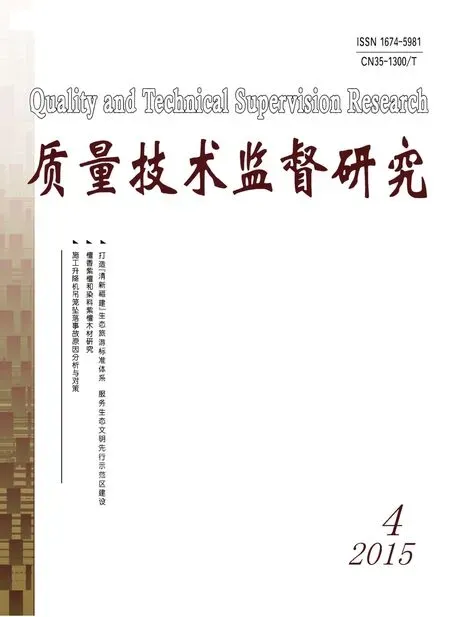

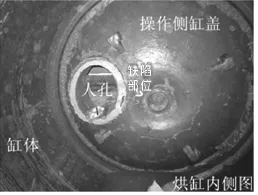

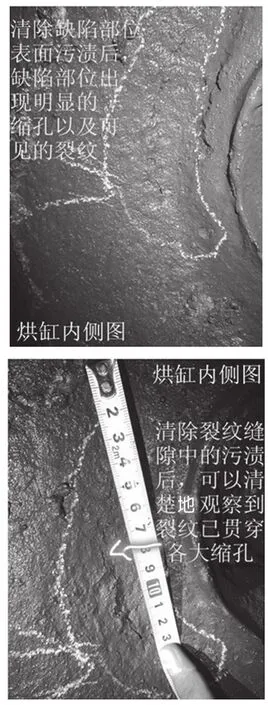

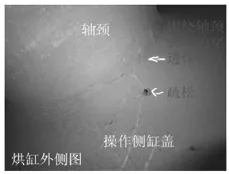

通过现场实物检验发现泄漏发生在操作侧端盖与轴颈连接的圆弧过渡部位且靠近人孔短轴处(见图1)。泄漏部位在端盖内侧面的金属呈暗黑色,表面氧化严重,清除缺陷部位表面污渍后,可以看到缺陷部位有许多缩孔和肉眼可见的弯曲且呈不规则形状的裂纹,这些裂纹已贯穿各缩孔(见图2),裂纹长130mm。泄漏部位位于端盖外侧,可以看到在端盖和轴颈的连接部位有一条围绕着轴颈的肉眼可见裂纹,裂纹沟槽内金属原色清晰可见,尚无污渍,长度约为四分之一所在轴颈的周长(见图3),裂纹弯曲且细小(见图4)。因蒸汽已从该部位泄漏出来,可以推断该裂纹已是穿透性裂纹。

图1 烘缸内侧缺陷位置图

图2 烘缸内侧缺陷形貌图

图3 烘缸外侧缺陷位置图

图4 烘缸外侧缺陷形貌图

2.2 设备运行工况

现场检查发现给该烘缸供汽的蒸汽管道是经减压阀减压至0.25MPa后再供汽给烘缸且减压阀后的蒸汽管道上有装设整定压力为0.28MPa的校验合格安全阀和校验合格的压力表。查看运行记录未发现有超压超温记录,即该烘缸的运行工况是工作压力小于设计压力,工作温度低于设计温度,实际运行工况符合设计运行工况。

3 泄漏产生原因分析

3.1 灰口铸铁HT200的特性

灰口铸铁用于制造烘缸具有:价格低、强度高、热稳定性强、热传导性高和抗磨损、耐腐蚀、易加工、可铸造以及有良好的减振性、缺口敏感性小等优点,故其广泛用于制造烘缸。但灰口铸铁固有的缺点也使得用其制造出来的烘缸具有多缺陷、易失效等特点。其缺点主要有综合机械性能低且受壁厚变化影响大、对冷却速度敏感;因此,易在厚截面处形成疏松、缩孔和裂纹。铸件截面厚度的变化,对其综合机械性能也有影响。灰口铸铁铸件当壁厚超过其临界值时,随着壁厚的增加其综合机械性能反而显著降低。

3.2 泄漏部位材料的化学成份分析

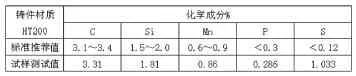

钻取泄漏部位的金属材料进行化学成份分析,结果见表1。

表1 泄漏部位的金属材料化学成份分析结果

由上表可以看出,S元素含量超过标准推荐值8.6倍。S元素在灰口铸铁中与铁形成硫化铁(FeS),而后又形成低熔点(985℃)的(Fe+ FeS)共晶体,这种共晶体分布在晶粒的晶界上,造成铸铁的热脆性;同时硫还促进铸铁的铸造性质变坏,降低其流动性,增加其收缩率并有形成较大裂纹的倾向。[1]

3.3 泄漏部位的结构特点

泄漏位置为端盖厚度最厚处且是截面厚度突变位置:该类位置易产生应力集中且在端盖浇注—冷却过程中因该位置壁厚最厚,具有凝固慢,温度高,散热慢,易发生缩孔、裂纹、气孔等缺陷,往往是结构的脆弱点。

3.4 泄漏部位的受力情况

静载时泄漏部位是整个烘缸的应力最高区:根据张炜等人运用计算机有限元分析表明:端盖与人孔的连接处是整个烘缸的应力最高区,最容易发生疲劳断裂破坏[2]。同时,该位置结构上的变化也易导致应力集中和多重应力叠加。

工作时,端盖不仅受到烘缸内部的蒸汽压力、转动时自身产生的离心力、作用于端盖外缘由缸体转动产生的离心力组成的径向载荷以及端盖转动中传递功率而产生的扭矩等产生的扭转应力和弯曲应力,使端盖部位一直在承受循环且变化的应力。[3]

3.5 泄漏部位缺陷发展过程分析

该烘缸是正规制造厂生产,按照规范程序安装,在耐压试验合格后才投入运行的设备,且在设计工况下运行8天后才出现蒸汽泄漏现象。由此可以确定以下两点:1、烘缸投用前端盖是没有泄漏的;2、端盖的泄漏不是因为超温超压引起的。

位于烘缸内部的泄漏部位表面有缩孔、金属表面严重氧化至暗黑色,裂纹弯曲且呈不规则的形状,这些特征表明这些缺陷是由铸造时产生的缩孔和热裂纹,属于铸造遗留缺陷。位于端盖外侧的泄漏部位可以看到,在端盖和轴颈的连接部位有一条围绕着轴颈的肉眼可见裂纹,裂纹沟槽内金属原色清晰可见,尚无污渍,这表明该缺陷为新生缺陷。

综合以上分析,造成该端盖泄漏的原因是:由于端盖铸造时产生了缩孔和裂纹等铸造缺陷,但这些缺陷还未穿透端盖内外表面,故在烘缸出厂检验和安装完毕后的水压试验中没有被发现而被保留下来;当烘缸投用后,使原本就处于高应力区的泄漏部位因为有缩孔和裂纹的缺陷,而在高应力区中又发生了应力集中和应力叠加的现象,这样泄漏部位某些区域的应力值可能超过其极限值,同时受到了烘缸工作时动载荷下的交变循环应力。在各类应力的叠加作用下,由缩孔和热裂纹产生的裂纹源发生扩展,发展成穿透性裂纹,导致断裂失效,最终表现为泄漏。

4 缺陷处理

由于该端盖已断裂失效且穿透性裂纹长度已达到四分之一所在轴颈的周长,结合灰口铸铁HT200的材料特性与焊接性和实物化学成份特点,从安全、可靠、可行和经济多方考虑,最后建议使用单位找该烘缸制造厂家更换一个同型号合格的端盖。

5 结语

通过这一起铸铁烘缸端盖泄漏的原因分析可知,为提高烘缸的使用寿命、保障其安全可靠运行,可从以下几点进行改进。

(1)优化设计方案:在用的大多数烘缸端盖结构和形状特殊,国内外到目前为止还没有一个成熟、完整的理论可以直接用于端盖的设计分析,但是对端盖设计进行优化的研究却不少,其中不少已投入生产实践,实践表明改进效果非常理想。如采用凸形端盖、设置加强筋、用钢制端盖或铸钢端盖代替铸铁端盖、用球墨铸铁端盖代替灰铸铁端盖等。

(2)提升制造水平:烘缸制造单位应当严格遵循设计文件和制造工艺要求,精心组织,严格管控,确保成品符合要求,避免有制造缺陷的成品出厂。具体可从这几个方面提升:①提升冶金质量:根据材料特性和冶炼特点进行周密考虑,采取有效措施,确保在铸造后的产品在化学成份和组织上达到预定要求;②改进铸造工艺:根据材料的铸造性质、铸件的工作条件和结构特点、浇注系统的工作特点等因素综合考虑,制定出合理的铸造工艺,确保铸造缺陷不留在铸造成品上;③加强出厂检验:制造单位应该按照相关法规、规范和标准的要求,加强对出厂产品的检验,及时发现制造遗留缺陷,采取有效补救措施,避免问题产品出厂。

(3)规范安装行为:规范的安装行为是设备能够在设计环境下安全运行的保障。

(4)加强使用管理:①建立健全安全管理制度,制定安全操作规程;②建立技术档案,办理使用登记,开展安全检查;③人员持证上岗,开展安全教育,组织上岗前培训,对使用过程中发现的异常情况应及时汇报和处理;④落实自行检查,实施年度检查,配合定期检验;⑤使用过程中应严格按照设计要求的运行工况运行,严禁超压、超温。

[1]章春亮.铸铁烘缸应力分析理论与强度设计方法的研究[D].浙江大学博士学位论文.2002,7-8.

[2]张炜、王循明、祝勇仁. 造纸机烘缸整体有限元分析与强度评定[J].轻工机械.2008(1):112.

[3] 罗佩,洪文健. 造纸机烘缸的强度计算[J]. 压力容器.2000,(1):51-53.

With Cast iron Dryer Cover Leakage Cause Analysis

CHEN Jin-Lan

(Fujian Special Equipment Inspection and Research Institute, Zhangzhou Branch, Zhangzhou 363000,Fujian,China)

This paper analyzes the reason and process of cast iron dryer cover leakage, and puts forward suggestions for improvement.

Cast iron dryer; Cover; Leak; Crackle

2015-04-13

陈金烂,男,福建省锅炉压力容器检验研究院漳州分院,检验员,助理工程师