大型钢锭压钳口过程中冒口底部材料流动行为研究

王炜刘建红(天津重型装备研究有限公司,天津300457)

大型钢锭压钳口过程中冒口底部材料流动行为研究

王炜刘建红

(天津重型装备研究有限公司,天津300457)

摘要:针对大型自由锻锻件原始钢锭的冒口底部与钢锭锭身之间过渡区域的材料流动行为,本文采用有限元方法对大型钢锭自由锻造过程中的压钳口工序进行了模拟计算,并根据模拟结果,对冒口材料进入锻件内部的可能性及其对最终锻件产品质量的影响进行了考察。

关键词:有限元;自由锻造;压钳口;材料流动

大型锻钢支承辊、电机转子、核电外壳等均是采用钢锭作为原始坯料,后期热加工工艺制定与钢锭的铸态组织及原始缺陷分布有直接关联。当前,采用常规工艺冶炼的钢锭通常包含三部分:冒口、锭身和水口。其中锭身为制造锻件的原料,而冒口、水口容纳了较多的冶金杂质,最终会作为弃料切除。在现有设备及技术状况下,生产轴类锻件时,冒口部分在切除之前一般会进行压钳口工艺,锻造出钳把作为钢锭后期锻造的夹持端。在这个工艺过程中,总变形量较大,实际生产中冒口中心部位常会形成向锭身内部凹陷的直观现象,即形成“凹心”,因此存在一种观点,认为在压钳口过程中有可能会导致冒口根部冶金质量较差的材料进入锻件内部,影响产品质量。为了具体考察这方面的影响,本文采用Deform-3D对110 t级的钢锭压钳口过程进行了有限元计算,根据计算结果分析了钢锭冒口底部至钢锭锭身之间过渡区域的材料的流动行为,并对压钳口工艺过程对后期锻件质量的影响进行了探讨。

1 计算模型及方法

1.1模型设定

材料选用生产轧辊的Cr5锻钢材质,其化学成分如表1所示。材料的应力应变关系采用通过不同温度和应变速率下的小试样热模拟实验数据来获得,并编辑导入Deform-3D材料库中。

表1 Cr5锻钢的化学成分(质量分数,%)Table 1 Chemical composition of Cr5 forged steel( mass fraction,%)

图1 钢锭模型图Figure 1 Diagram of steel ingot model

图2 网格模型及辅具布置图Figure 2 Arrangement diagram of mesh model and auxiliary tools

图3 冒口底部选点分布情况Figure 3 Distribution situation of selected points at the bottom of riser

图4 压钳口完毕后取样点的位置分布Figure 4 Distribution of sampling points after pressing jaw

原始坯料选用110 t级的钢锭,其基本尺寸如图1所示,模拟过程采用Deform-3D对钢锭按照30 000个网格单元进行四面体自动网格划分。压钳口过程采用850 mm上平砧、下V型砧作为辅具,辅具和钢锭的布置图见图2。

1.2环境参数

模拟参数按照如下设定:钢锭开始温度采用1 230℃,辅具温度设为200℃,环境温度为室温,考虑工件与模具间的接触及传热,摩擦因子取值0.7,传热系数采用Deform-3D默认值。

1.3工艺参数

钳口最终尺寸设为Ø1 250 mm,计算过程中坯料每次翻转角度在尽可能符合实际锻造操作的基础上以能够稳定立料,并且模拟过程中不发生大角度旋转为准。每锤压下量控制在300 mm左右,待与成品尺寸相差不够300 mm时直接锻造到Ø1 250 mm,同时采用小角度翻转,以使坯料表面平滑。

此外,本文的模拟过程针对压钳口时锭身水口部分被操作机完全夹持的状况,即水口沿锭身轴向的位移受到了限制。

2 模拟结果分析

2.1冒口底部材料流动状况

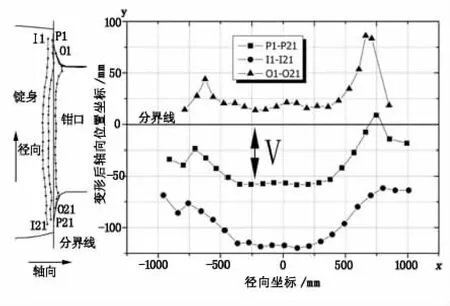

为考察冒口底部材料的流动情况,这里通过Deform-3D中的点跟踪技术来操作,如图3所示,在冒口底部及其左右各50 mm位置分别均匀选取21个点,相邻点纵向距离为100 mm,共计3列63个点。为方便起见,图4中的中间一列编号记为P1-P21,左侧锭身内部的一列编号自上而下记为I1-I21,右侧冒口内部的一列编号自上而下记为O1-O21。图4为压钳口完毕后上述点的位置分布情况。

图4中的分界线是压完钳口后锭身和钳口的分界。从图4来看,压完钳口后O1-O21中部区域贴近前述的分界线,P1-P21则基本进入分界线以内,这说明在压钳口过程中,冒口底部材料确实进入锭身内部。由图4右侧的坐标图来看,进入锭身内部的材料应为P1-P21沿锭身中轴线旋转后至分界线之间的部分,其体积记为V。V的数值可以按公式( 1)来做近似估算:式中,x为图4的横轴坐标; f( x) = y为图4的纵轴坐标。对于x>0一侧的数据点,V约为0.06 m3,对于x<0的一侧,V约为0.1 m3,折合成质量则由冒口进入辊身的材料m约为400 kg~800 kg。

从上述计算结果来看,在操作机夹持钢锭水口端,采用850 mm上平下V砧,以每砧约为300 mm压下量针对图1所示的110 t级的钢锭进行压钳口时,冒口底部材料存在向钢锭内部流动的情况,最终进入钢锭内部的材料重量大致在400kg~800 kg,分布在锭身冒口侧约为60 mm区域的中心部位,这部分材料来源于原始钢锭冒口根部50 mm(即P1-P21与O1-O21之间的材料)的区域,占这部分区域材料总重的30%~60% (即冒口切头占钢锭的0.91%)。

2.2压下量对底部材料流动的影响

为了进一步考察钢锭冒口底部材料在压钳口过程中向钢锭锭身的走料行为,这里采用每砧约为200 mm的压下量重新完成了一遍压钳口过程,其余的参数设定均和每砧约为300 mm的模拟过程相同,最终也通过布置P、I、O点序列来分析变形后的材料流动状况。

图5 采用每砧200 mm与每砧300 mm压下量完成压钳口后取样点位置分布对比( P1-P21)Figure 5 Comparison of location distribution of selectedpointsafter pressing jaw with the reduction of 200 mm and 300 mm per press( P1-P21)

如图5所示,采用每砧200 mm压下量完成压钳口过程时,冒口底部进入锭身内部的材料比采用每砧300 mm的情况有明显减小。从取样点来看,每砧200 mm时取样点进入锭身最多45 mm,且沿径向呈“尖峰”的形状,而每砧300 mm时取样点在锭身中部长约为750 mm的区域进入锭身内部约为55 mm,这样两种情况下,进入锭身内部的体积就会有较大差别。这里采用V1标示每砧300 mm时的体积,V2标示每砧200 mm时的体积。显然V1 = V = 0.06 m3~0.1m3。V2采用公式( 1)可以得到:对于x>0一侧的数据点,V2约为0.03 m3,对于x<0的一侧,V2约为0.07 m3,折合成质量则由冒口进入辊身的材料共计约200 kg~550 kg。

综上可见,每砧压下量减小到200 mm压钳口时,冒口底部进入锭身的材料由约400 kg~800 kg减少到约200 kg~550 kg,减少了30%以上,因此,每砧压下量对冒口底部材料的流动状况有比较直接的影响。

2.3进入锭身内部的材料对锻件质量的影响

一般而言,钢锭冒口部位的材料夹杂物较多,且较为疏松,因此如果这部分材料进入最终锻件内部则有可能对锻件性能造成不利影响。根据前述分析,对于110 t级别,冒口直径达2 100 mm的钢锭,采用300 mm每砧压下量时进入锭身内部的材料约在800 kg以内,在实际生产中每砧压下量持续保持在300 mm甚至400 mm以上并不多,因此可以认为如果能够将锭身冒口端特别是中心部位去除1 000 kg以上的弃料就能够避免冒口料进入最终锻件,即冒口切头约占钢锭0.91%。当前国内由普通钢锭直接锻造的大锻件的水冒口切头一般均控制在5%以上,从这个角度来看,在正常执行工艺的条件下,压钳口时冒口底部材料向锭身内部的流动不会对锻件成品质量产生影响。

3 结论

( 1)对于110 t级别,采用操作机夹持水口端,并采用上平下V型砧压钳口过程中,冒口底部材料存在向锭身内部流动的趋势,这种趋势和压钳口过程中的每砧压下量大小直接相关,压下量越大,流动趋势越强烈。此外,压钳口过程中进入钢锭内部的材料位于钢锭原始冒口的底端,冒口中上部材料不会进入钢锭内部。

( 2)最终锻件的冒口弃料控制在5%以上对于当前考察的钢锭级别及锻造工艺方式完全可以避免冒口料进入最终锻件,因此在正常执行工艺的条件下,钢锭冒口部位的材料流动不会对最终锻件成品产生影响。

参考文献

[1]曾志朋.DEFORM软件的二次开发与大型锻件锻造工艺优化[D].北京机电研究所硕士学位论文.2002.

[2]汪大年.金属塑性成型理论.北京:机械工业出版社,1985.

编辑傅冬梅

Research on the Material Flowing Behavior at the Bottom of Riser during the Process of Pressing Jaw for Large Ingot

Wang Wei,Liu Jianhong

Abstract:Aiming at the material flowing behavior of the transition section between the riser bottom and the body of the initial ingot of large forging,the pressing jaw process during free forging of large ingot is simulated by finite element method,and based on the simulation results,the possibility of the riser material getting into the forging and the influence on the quality of the final forging products are investigated.

Key words:finite element; free forging; pressing jaw; material flowing

收稿日期:2014—08—11

文献标志码:A

中图分类号:O242.21