汽轮机主油泵34CrAlNi7-10材料锻造性能研究

张其国 刘明松 谢 彬(东方汽轮机有限公司制造技术处,四川618000)

汽轮机主油泵34CrAlNi7-10材料锻造性能研究

张其国刘明松谢彬

(东方汽轮机有限公司制造技术处,四川618000)

摘要:对某核电主油泵齿轮用34CrAlNi7-10材料进行了分析。通过对比试验确定该材料的加热温度曲线、锻造温度区间,并对试样锻后性能进行分析研究,形成最终的锻造工艺规范,生产出合格的主油泵齿轮锻件毛坯。

关键词:34CrAlNi7-10;齿轮;锻造工艺

根据汽轮机主油泵国产化研制工作需要,需加速汽轮机机组主油泵关键零部件国产化进程。主油泵中关键部件之一的齿轮材料采用全新牌号——34CrAlNi7-10。该材料在我公司还未生产过,为确定该材料加热温度及锻造工艺参数,同时掌握主油泵中齿轮毛坯的锻造工艺,我们对该材料的核电主油泵齿轮锻件毛坯的制造进行了试验研究。

1 研究目的

确定34CrAlNi7-10材料的加热温度曲线及锻造工艺参数,实现核电主油泵齿轮毛坯制造国产化,并指导今后同类材料的锻造生产。

2 研究方案及参数制定

2.1材料规范要求

某核电主油泵齿轮要求按欧标验收,对材料化学成分、力学性能及合金组织等控制都要求严格,其中锻件晶粒度要求5级或更细。34CrAlNi7-10材料化学成分见表1。34CrAlNi7-10材料热处理后力学性能见表2。

2.2试验流程

试验流程及步骤如图1所示。

2.3试验方案

为尽可能贴近生产实际,验证锻造工艺参数,保证最终能锻造出合格的齿轮毛坯,本试验中采用最大齿轮轴做试样。试样尺寸见图2。可以看出,齿轮轴中间轮盘大,两端轴直径小,台阶落差大。如何从锻造工艺上保证锻件锻造比,从而保证齿轮毛坯(特别是轮盘)的力学性能并满足规范要求成为此次研究的难点与目标。因此,试验

表1 34CrAlNi7-10材料化学成分(质量分数,%)Table 1 Chemical composition of 34CrAlNi7-10 materials

表2 34CrAlNi7-10材料热处理后力学性能Table 2 Mechanical properties of 34CrAlNi7-10 materials after heat treatment

图1 试验流程图Figure 1 Flow chart of test

图2 锻造试样尺寸图Figure 2 Dimensional drawing of sample forging

图3 加热曲线Figure 3 Heating curve

思路是在不同锻造参数下锻造同一试样,然后取样检测两轴端及中间轮盘处晶粒度。对比锻造前后锻件内部组织情况,最后进行锻件调质处理并检验试样力学性能。根据试验结果选取相应锻造工艺参数。

2.4锻前加热温度

根据34CrAlNi7-10材料化学成分,该材料属于中碳合金钢。参照相近牌号中碳合金钢38CrMoAlA加热规范,初步确定Ø350 mm圆钢的锻前加热曲线。加热曲线如图3所示。

2.5锻造工艺参数

合金钢始锻温度通常随含碳量的增加而降低。在含碳量≤1.5 %的范围内,可近似归纳为以下线性表达式[1]:

T始= 1 250-1.33A式中,A为碳钢含碳量的万分数。

34CrAlNi7-10材料的含碳量为0.37%以下,由上式初步计算得出T始=1 200℃。考虑合金元素对始锻温度降低的影响,并参考相近牌号合金结构钢的锻造工艺参数,初步确定该材料的始锻温度区间为1 100~1 180℃,试验中选用1 100℃、1 150℃、1 180℃三个温度段作为试验始锻温度,锻件终锻温度参照相近牌号合金结构钢,选850℃。

2.6试锻工艺编制

根据齿轮轴的结构特点,锻造工艺重点考虑合理利用厂内现有设备及原材料,保证齿轮两端台阶轴的拔出,并保证中间齿轮盘的锻造比,从而保证中间轮盘的力学性能满足要求。所以在每个始锻温度下,分别锻造两组试样。一个试样采用直接拔长成型的方式锻造,另一个试样采用先拔长到小直径后镦粗然后再拔长的方式锻造,以增加锻造比来细化组织。

3 试验过程与结果分析

3.1试验过程

3.1.1原材料复验

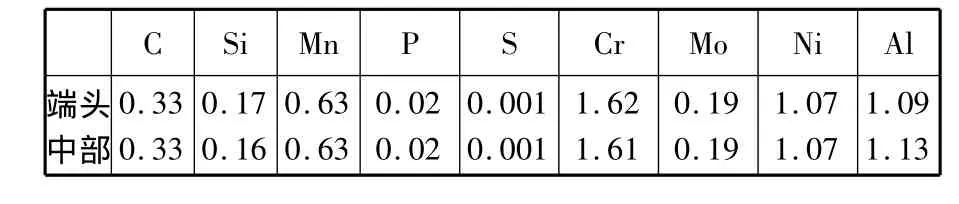

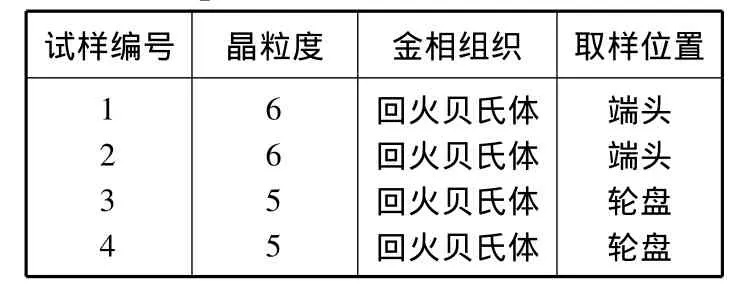

原材料化学成分复验结果见表3。金相组织和晶粒度见表4。原材料满足规范及试验要求。

3.1.2锻造试验过程

根据上述确定的试验方案,为了确定材料始锻温度,分别在1 100℃、1 150℃、1 180℃三个温度下保温进行锻造。每个始锻温度下锻造2件试样,试验过程记录见表5。

3.2试验结果分析

3.2.1锻后试样晶粒度及组织检测

通过锻后解剖取样进行试样内部金相组织和晶粒度等级检测与分析,检测结果见表6和表7。从表中可以看出,随着棒料加热温度增加,

表3 原材料化学成分复验结果(质量分数,%)Table 3 Retest results of chemical composition of raw materials ( mass fraction,%)

表4 原材料金相组织和晶粒度Table 4 Microstructure and grain size of raw material

表5 试验过程记录Table 5 Records during test

表6 锻后端头部位取样金相组织和晶粒度检测结果Table 6 Test results of microstructure and grain size at the end position after forging

表7 锻后轮盘部位取样金相组织和晶粒度检测结果Table 7 Test results of microstructure and grain size at the disc position after forging

表8 试样热处理后金相组织和晶粒度检测结果Table 8 Test results of microstructure and grain size of specimens after heat treatment

表9 试样热处理后力学性能检测结果Table 9 Test results of mechanical properties of specimens after heat treatment

34CrAlNi7-10圆钢晶粒粗化不明显,但加热温度超过1 200℃后,晶粒度粗化明显,如试样6。此外,对比同一试样端头与轮盘的晶粒度,锻造比对锻件晶粒度影响较小。为获得高锻比锻造时需增加火次,棒料经长时间高温,晶粒更易粗化,如试样1、3,而且增加锻造火次严重影响生产效率。综合表5~7,兼顾工艺要求与生产效率,初步确定34CrAlNi7-10齿轮相应锻造工艺参数:始锻温度1 180℃(严格控制棒料加热温度不超过1 200℃),终锻温度:≥850℃,直接拔长成型,锻后灰冷。

3.2.2试样热处理后晶粒度及力学性能检测

试样经870~890℃淬火+ 610~630℃回火处理后,试样晶粒度及力学性能检测见表8、表9。试样晶粒度及力学性能皆满足规范要求。

3.3正式生产

经过以上分析验证,相应的锻造工艺参数可以用于实际生产。根据以上参数,成功锻造出合格的主油泵齿轮毛坯。

4 结论

( 1)通过锻造对比试验,分析了34CrAlNi7-10合金钢锻件锻造成型过程中的主要影响因素,确定了该材料始锻温度1 180℃、终锻温度≥850℃、锻后灰冷的锻造工艺参数。另外,在锻造过程中需严格控制坯料加热温度。

( 2)经过试验、分析、检验及实际生产证明,所确定的工艺参数合理,锻造的主油泵齿轮毛坯符合技术要求。对实现核电主油泵齿轮毛坯制造国产化具有重要指导意义,并为今后同类材料的锻造生产提供了技术参考。

参考文献

[1]中国机械工程协会塑性工程学会编.锻压手册(第一卷).机械工出版社,2008.

[2]吕炎.锻造工艺学[M].北京:机械工业出版社,1995.

编辑杜青泉

Research on Forging Properties of 34CrAlNi7-10 Material for Main Oil Pump of Steam Turbine

Zhang Qiguo,Liu Mingsong,Xie Bin

Abstract:34CrAlNi7-10 material used for nuclear power main oil pump gear is analyzed.Heating temperature curve and forging temperature interval of the material is confirmed by comparison tests,and the properties of specimens after forging is analyzed and researched so that the final forging process specification is prepared and the qualified forging blank of main oil pump gear is produced.

Key words:34CrAlNi7-10; gear; forging process

收稿日期:2014—11—25

文献标志码:B

中图分类号:TG316