曲柄轴的质量控制及分析

李超超(中国第一重型机械股份公司重装事业部,黑龙江161042)

曲柄轴的质量控制及分析

李超超

(中国第一重型机械股份公司重装事业部,黑龙江161042)

摘要:分析曲柄轴产生扭曲变形的原因,提出加强热处理工序的控制以解决该问题。

关键词:曲柄轴;扭曲变形;热处理工艺

曲柄轴是专项产品中的一个重要传动零件。曲柄轴的一端与曲柄相配合,中间部位与曲臂相配合,另一端与复拨杠杆相配合。曲柄轴的左侧端面开有方形孔可用来安装手柄,用于手动转动曲柄轴,使之带动其他零件运动。曲柄轴在运动过程中受力比较复杂,曲柄轴的受力和变形大小直接影响到产品的传动精度,因此有必要对曲柄轴进行受力分析和变形分析。

1 曲柄轴材料参数

曲柄轴材质为40Cr,调质处理后具有良好的综合力学性能、良好的低温冲击韧性和低的缺口敏感性。该钢的淬透性良好,除此之外该钢还可适用于氰化和高频淬火处理,切削性能良好。该材质常温下( 20℃)弹性模量为210 GPa,泊松比为0.277,屈服强度≥785 MPa。根据曲柄轴实际工作工况绘制了三维图,其模型见图1。

曲柄轴固定在本体上,曲柄轴与曲臂相配合,曲臂在弹簧的作用下带动曲柄轴进行转动,从而带动其他零件的相互运动。

2 柄轴质量问题分析

曲柄轴在试验期间出现了相关零件运动不到位,屏幕显示故障产生,导致产品试验无法继续进行。为了查找问题产生的根本原因,对曲柄轴分别做了尺寸、硬度、化学成分、力学性能和金相组织等检测。

现场对曲柄轴和相关零件拆解,经检查发现曲柄转动面根部约宽3 mm,周长1/4处有研伤。

图1 曲柄轴模型Figure 1 Model of crank shaft

图2 曲柄轴简图Figure 2 Sketch of crank shaft

曲柄轴返厂后对其进行了机床打表的检查,发现曲柄轴发生了扭曲变形,从而导致曲柄与曲柄轴同轴度发生变化,造成曲柄研伤,导致试验无法进行。

曲柄轴简图见图2。

2.1尺寸检测

针对曲柄轴发生扭曲变形的质量问题,对其主要尺寸进行了检测,检测结果见表1。

表1 尺寸检测结果Table 1 Test results of dimension measurement

表2 曲柄轴化学成分分析结果(质量分数,%)Table 2 Results of chemical composition analysis of crank shaft ( mass fraction,%)

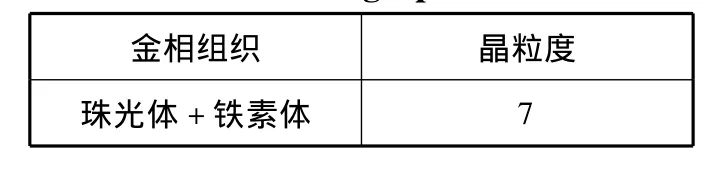

表3 金相组织Table 3 Metallographic structure

表4 力学性能检测结果Table 4 Test results of mechanical property

从表1可以发现,曲柄轴小圆直线度超差是造成曲柄轴变形、曲柄研伤的主要原因之一。

2.2化学成分分析

为了分析曲柄轴发生弯曲变形的根本原因,对已发生变形的曲柄轴进行分解,并取样进行化

表5 硬度检测结果Table 5 Results of hardness test

学成分分析,分析结果见表2。

分析结果表明,曲柄轴化学成分满足要求。

2.3金相分析

查找曲柄轴材料证明书,曲柄轴热处理状态为淬火+高温回火的调质状态,其金相组织应为回火索氏体,为验证组织的正确性,对曲柄轴进行了金相组织检查,结果见表3。

珠光体是过冷奥氏体在A1以下的供析转变产物,是铁素体和渗碳体两相组成的机械混合物。根据珠光体片间距的大小,通常把珠光体分为普通珠光体、索氏体和屈氏体。普通珠光体的片间距S0约为150 nm~450 nm,形成于A1~650℃温度范围内。索氏体是在650~600℃范围内形成的珠光体,其片间距较小,约为80 nm~150 nm。屈氏体式在600~550℃范围内形成的珠光体,其片间距极细,约为30 nm~80 nm。但如果珠光体是在连续冷却过程中形成时,转变产物的片间距大小不等,高温形成的珠光体片间距大,低温形成的珠光体片间距较小。这种片间距不等的珠光体在外力作用下,将引起不均匀的塑性变形,并导致应力集中,从而使钢的强度和塑性都降低,晶粒度7级反映出珠光体片间距较大,从而导致材料的强度降低[1]。

2.4力学性能分析

曲柄轴力学性能检测结果见表4。

从表4可以看出,曲柄轴强度偏低,低于要求。

为了追溯产品的质量,查找了曲柄轴质量证明书,对同炉、同一批次的曲柄轴进行了硬度检查,检查结果见表5。

为了保证零件的完整性,采用便携式硬度仪HL-80现场测定硬度,前10点在零件两端进行检测,最后两点在中间表面进行检测。曲柄轴要求硬度为247~293HBW。

由表2可以看出,卡号为56、57、58的曲柄轴前端5点的硬度普遍低于要求值,且硬度分布不均匀。卡号59的曲柄轴硬度分布均匀,且硬度值满足设计图纸要求。

综上述,曲柄轴产生扭曲变形的根本原因是:曲柄轴在热处理工序段由于温度掌控不当,导致曲柄轴强度降低,从而导致其扭曲变形、曲柄研伤。

3 质量改进及控制

曲柄轴出现扭曲变形主要是因为热处理工艺控制不当造成的,因此加强热处理工序的控制和检查是解决该问题的根本途径。

( 1)为了保证产品的可追溯性,凡有力学性能要求的工件,必须传递带有化学成分的质量证

明书。如果是外厂毛坯,也必须带有化学成分单。不同钢号的工件同装一炉时,其加热温度应相同或相近,相近时二者温度范围的平均值之差;煤气炉加热不能超过20℃、电炉加热不能超过10℃。

( 2)有性能要求的工件,当送来的试料数量、尺寸和质量不符合取样图或有关技术要求时,分厂应拒收。采用分批出炉淬火时,头批工件出炉后,待下批工件的炉温恢复正常才能出炉。为使零件加热均匀,保温过程中炉膛应保持正压力。

( 3)用大炉加热较小(少)的工件时,炉膛空烧部位的炉表也应启动起来,但指示温度只作参考。电炉和台车炉升温、降温和均温时,以炉顶仪表(大表)温度为准,炉侧仪表(小表)温度只作参考,但保温时两种仪表温度都应达到规定的温度。在个别情况下,经过检查员和基层管理人员共同确认后,方可仅以炉顶表温为准。

( 4)不同截面的工件同装一炉时,其保温时间应相同或相近。相近时其保温时间之差不能超过一倍,分批出炉时不受限制。在执行工艺过程中,应做好升温、均温、保温和回火冷却,应每小时记录一次温度(大、小温度表均记录)。工艺卡和关键件、重要件的仪表记录应保存于相关部门。

4 结语

分析了曲柄轴发生扭曲变形的根本原因,并在实际应用中反复进行实验和论证。采取有效措施加强曲柄轴在热处理工序的控制和检查。经严格加强质量控制和规范热处理工艺,该零件在后续试验中未出现类似问题,该问题得到了有效控制。

参考文献

[1]叶宏主编.金属材料与热处理[M].北京:化学工业出版社,2013.

[2]王纪安主编.工程材料与材料成形工艺[M].北京:高等教育出版社,2005.

[3]赵文辉.军工产品热处理规范汇编[Z].中国第一重型机械集团公司技术中心,2007.

编辑杜青泉

生产技术

Quality Control and Analysis of Crank Shaft

Li Chaochao

Abstract:This article has analyzed the reason of distortion of crank shaft,and has proposed to strength the controlling of heat treatment process,as so to solve the problem of distortion.

Key words:crank shaft; distortion; heat treatment process

收稿日期:2015—01—15

文献标志码:B

中图分类号:TG156