基于大客车碰撞分析的新型PVC护栏梁板拓扑优化

雷正保, 李丽红

(长沙理工大学汽车与机械工程学院,长沙 410004)

第一作者雷正保男,博士,教授,1964年生

基于大客车碰撞分析的新型PVC护栏梁板拓扑优化

雷正保, 李丽红

(长沙理工大学汽车与机械工程学院,长沙410004)

摘要:为了开发出一套新型“以塑代钢”PVC护栏,根据国内现有的评价标准,通过建立汽车-护栏有限元模型,并结合元胞自动机的拓扑优化方法,展开了对客车碰撞条件下的新型PVC护栏梁板截面耐撞性拓扑优化分析。首先,根据护栏梁板设计理论,在对比Q235与PVC材料力学性能中,得出了增大梁板弯曲刚度的重要因素;其次,利用耐撞性拓扑优化方法,对梁板设计域进行了不同工况下的拓扑优化分析,并得出了PVC护栏梁板拓扑构型;最后,利用仿真软件针对所提取的近“H”型梁板拓扑构型进行了仿真验证分析。分析结果表明:0.25质量分数下的梁板拓扑构型能够对10 t客车实现A级防护能力,护栏梁板的最大横向偏移量为785 mm,车体X、Y、Z轴的最大加速度分别为6.67 g、4.93 g、2.16 g,均小于评定标准的20 g,满足碰撞安全性标准要求。

关键词:PVC护栏;元胞自动机;耐撞性;拓扑优化

基金项目:国家自然科学基金(51175050)

收稿日期:2014-01-26修改稿收到日期:2014-05-08

中图分类号:U467.1+4

文献标志码:A

DOI:10.13465/j.cnki.jvs.2015.11.009

Abstract:In order to develop a new barrier to adapt to the trend of “plastics to replace steel”, according to domestic current available evaluation standards, the crashworthiness topological optimization analysis was implemented for a PVC barrier through establishing a FE model of a system of “vehicle-barrier” and combining the topological optimization method of a cellular automaton. Firstly, the key factor to enhance the barrier beam’s bending stiffness was obtained with the comparison between material mechanical properties of Q235 and PVC based on the barrier beam design theory. Secondly, the beam topological configuration was acquired with several crashworthiness topological optimization analyses under different operation conditions. Finally, the crashworthiness verification analysis for the new barrier beam configuration of “guasi-H” type was performed using the simulation software. The analysis results indicated that the barrier beam topological configuration with 0.25 mass fraction can realize the protective capability of A level for a 10 t passenger car; the maximum lateral displacement of the barrier beam is 785 mm; the vehicle’s maximum acceleration in X, Y, Z directions are 6.67g, 4.93g and 2.16g to meet the requirements of the impact safety standards.

Beam topological optimization of new PVC barriers based on passenger car crash analysis

LEIZheng-bao,LILi-hong(1. College of Vehicle and Mechanical Engineering, Changsha University of Science and Technology, Changsha 410004, China)

Key words:PVC barrier; cellular automaton; crashworthiness; topological optimization

为顺应“两型安全公路”发展的要求,新型高分子材料正异军突起,成为护栏研究领域中的新方向。国外从20世纪70年代起将塑料护栏引入安全护栏领域,最早研究“以塑代钢”美国Yodock Wall有限公司[1]开发了可移动式聚乙烯(PE)护栏,李汉初[2]则研究了从工艺上解决PE 8301材料护栏不耐冲击的问题。2001~2007年间,人们探索了用聚丙烯(PP)制造护栏的可能性[3-4],上海挪亚环境资源开发有限公司成功开发出“利用造纸废浆污泥为填充剂制备PP-N塑料护栏”技术[5],但至今尚无PP护栏产品面世。对用其他塑料如ABS、PC、PS 和PET等制作护栏的研究,还只处于材料配方选比中,未见护栏产品出现[6]。随后,从2005年至今人们逐步将研究对象转移至目前最具发展潜力的PVC塑钢护栏领域,周佣仔[7]开展了“新型高分子汽车防撞护栏材料的研究”,制备了纳米 CaCO3/钛酸钾晶须/丁腈橡胶/ABS 复合材料。文献[8]研究的塑钢护栏,其梁板采用PVC作外壳,在PVC壳内放置钢筋及钢铰线用以增大护栏截面的抗弯能力和抗拉强度,已进行了结构静力实验,但未进行实车碰撞试验,且该塑钢护栏结构复杂,制造成本高,一直未得到应用。作者[9]针对目前的台湾PVC护栏,进行了碰撞安全性分析,分析结果表明,台湾新M型PVC护栏导向能力较差,梁板强度较低,不满足国内A级护栏标准。

可见,简单的“以塑代钢”无法得到预期的防撞效果,且已有的钢护栏结构及其成熟的设计方法并不适用于PVC护栏;随着基于混合元胞自动机的耐撞性拓扑优化方法的发展,为解决PVC公路护栏耐撞性结构构型的设计问题提供了新途径。

1护栏梁板设计理论

目前,我国公路护栏均由圆管立柱、护栏梁板等构件组成。其中梁板的变形以弯曲变形为主,式(1)是力学分析中研究弯曲变形的一个基本公式。

(1)

式中:1/ρ为中性层曲率;M为横截面上的弯矩;E为材料的弹性模量;IZ为横截面对中性轴的惯性矩。从式(1)可知,在相同弯矩作用下,EIZ越大,则梁的弯曲程度就越小,所以将EIZ称为梁横截面弯曲刚度。

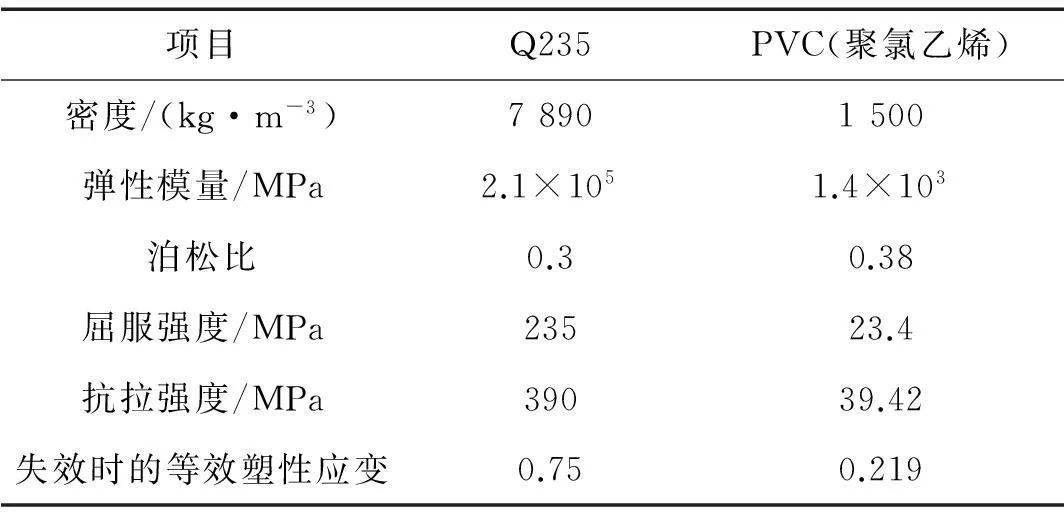

PVC材料较钢护栏相比具有比重小、耐腐蚀、可加工性强、回收利用率高等显著优点,但是PVC材料作为化学建材使用时,其力学性能较钢护栏材料Q235而言,具有显著差距。表1为Q235与PVC物理性能对比分析表。

表1 Q235与PVC物理性能对比

从表1可知:PVC材料的屈服强度、抗拉强度均约为Q235的10%,杨氏模量仅为Q235的0.67%。为设计出一种新型A级PVC护栏,在梁板横截面优化设计过程中,由于护栏梁板的弯曲刚度和弹性模量及惯性矩是正相关关系,且当材料确定后杨氏模量则为定值,故需采用增大惯性矩IZ来增大PVC护栏梁板的弯曲刚度。

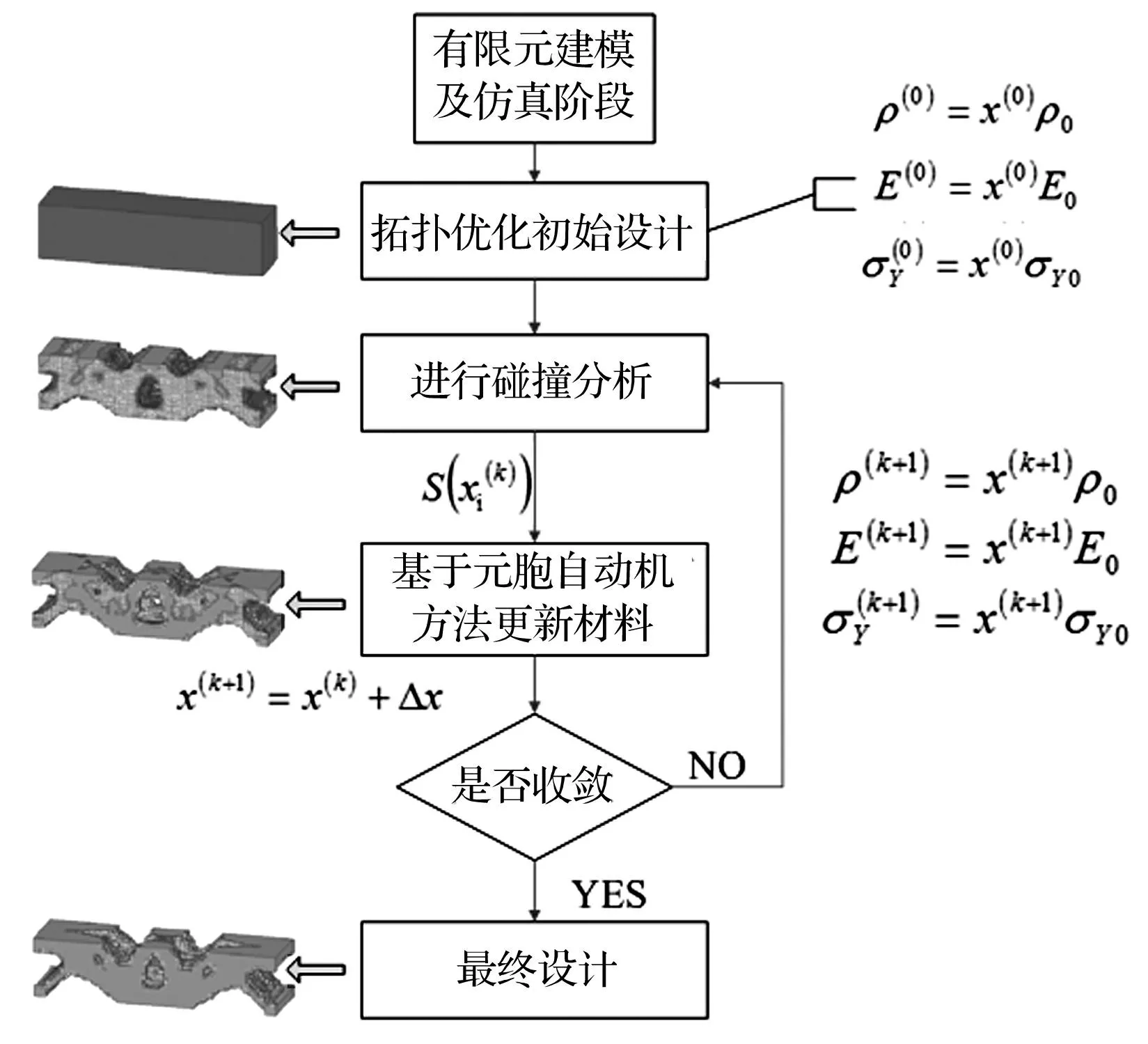

2耐撞性拓扑优化方法

“汽车—护栏”系统在碰撞进程中,是一个典型的瞬时大变形的非线性过程,可以视为瞬态非线性的连续拓扑优化问题,为解决该问题,基于元胞自动机理论及有限元方法相结合的混合元胞自动机算法(HCA)被证明是一个非常可靠及高效的方法。

HCA算法中常用的固体各向同性惩罚微结构插值SIMP(Solid Isotropic Microstructure with Penalization)模型是指数模型,每个单元的材料参数(如弹性模量Ei、屈服强度σY、应变硬化模量Eh)用单元相对密度xi的幂指数函数表示[10],即:

(2)

(3)

(4)

式中:p为惩罚因子或称幂指数,当材料发生塑性变形时,每个单元的分段线性应力应变特性就能通过上述模型进行表述,SIMP模型使得连续体变量的拓扑优化模型能很好的逼近0-1离散变量的优化模型。

xmin≤x≤1

(5)

基于混合元胞自动机的优化通过简单的循环运算为寻求设定值提供了一个方法,此方法是不停地更新设定值直到得到正确的质量结果。更新规则如式(6),第k+1个循环的设定值通过此公式实现。

(6)

式中:Mf*为目标质量分数,质量分数的设计域如式(7)所示。当第k个循环的质量分数满足目标值时,材料的再分配终止。HCA算法中用质量分数作为优化的总体收敛准则,图1为基于HCA算法的护栏优化流程。

(7)

图1 基于混合元胞自动机的护栏优化流程Fig.1 Optimization process based on HCA method

3拓扑优化车辆模型可靠性验证分析

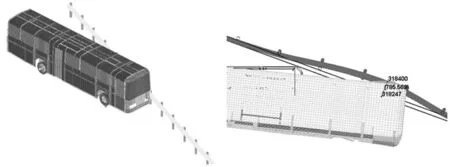

目前护栏安全性评价标准着重考虑车辆撞击护栏过程中护栏的最大偏移量及车辆运动轨迹,因而在建模中可对客车模型进行简化处理,根据SR6970H1上饶客车实车几何尺寸、质心高度、转动惯量等参数建立了10 t客车的有限元模型(见图2)。

图2 客车和客车有限元模型Fig.2 Real vehicle model and FEA model

在材料参数的确定中,基于本文的研究对象是PVC护栏,而不需考虑客车及路面的变形情况,因此PVC护栏材料需采用真实的材料模型——弹塑性材料模型(MAT_PIECEWISE_LINEAR_PLASTICITY材料模型,材料参数设置如表1所示,并采用cowper-symons 模型来考虑材料的应变率效应),大客车载人量大,为体现以人为本的思想,PVC护栏拓扑优化拟以大客车为主,为缩短拓扑优化CPU时间,车辆采用表2的弹性材料模型,在获取拓扑构型后的尺寸优化中,车辆模型将采用更精确的弹塑性模型,同时针对小轿车、大货车等开展多目标优化,以获取精确的护栏尺寸参数。

表2 车辆的材料参数

车辆在碰撞试验护栏的进程中产生局部变形,变形部件间将发生接触,故需采用*CONTACT_AUTOMATIC_SINGLE_SURFACE接触方式定义车辆自接触;与此同时,试验车辆与护栏之间的接触方式采用*CONTACT_AUTOMATIC_SURFACE_TO_SURFACE进行定义,但由于两者间刚度相差较大,应设定参数soft=1。

为确保拓扑优化结果的准确性,需要验证优化模型的可靠性,在PVC护栏梁板拓扑优化设计中,设计者只需提供护栏梁板粗略的设计区域,因而对客车FEA模型的验证成为该分析的重要问题。目前在护栏领域还未涉及相关耐撞性拓扑优化报道,关于该客车-护栏模型的验证,拟借本实验室所开发的新型柔性护栏已有的试验数据及试验结果来间接验证优化仿真用模型的正确性。

3.1定性评价

对于该客车模型的定性评价主要是比对试验与仿真中车辆的运行轨迹,图3、图4分别为仿真试验及实车试验下车辆的运行状态。从图中可知,客车在碰撞进程中,车辆没有翻越、跨骑护栏,没有发生横转、调头、翻车状况,车辆驶出护栏后恢复到正常行驶姿态。车辆行驶姿态的仿真结果与试验结果基本一致。

图3 仿真试验车辆运行状态Fig.3 The motion condition of simulation vehicle

3.2定量评价

针对客车FEA模型定量评价则集中在对车体三方向最大加速度的对比上。图5的实车试验下车体三方向最大加速度由移动数据采集系统(MDR)获取,并经后期数据处理得出试验车辆三个方向的最终加速度值和加速度曲线,加速度值分别为:ax=2.27 g,ay=1.55 g,az=2.48 g。仿真中取质心位置处相应输出数据,经滤波处理后得到数据为:ax=2.6 g,ay=2.19 g,az=3.24 g(见图6)。比对两者误差,均控制在3%以内。

图5 实车试验质心三方向加速度曲线Fig.5 The real vehicle acceleration in three axes

图6 仿真试验质心三方向加速度曲线 Fig.6 The simulated vehicle acceleration in three axes

定性及定量两方面比较结果表明,客车有限元仿真结果与实车碰撞试验结果趋于一致,从而验证了该优化模型的可靠性。

4PVC护栏梁板截面拓扑优化分析

拓扑优化用模型区域分为优化区及非优化区两部分。PVC护栏的设计保留了半钢护栏圆管立柱结构,将护栏梁板设定为优化设计区域。根据《公路交通安全设施设计细则》中所规定的“护栏的任何部分不得侵入公路建筑限界以内”要求,综合路侧二波及三波护栏梁板的截面构造,将PVC梁板设计区域定为200mm×500 mm的矩形区域,立柱间距设定为2 m,分别对设计域实施未施加约束、全局位移约束及几何拉伸约束等拓扑优化设计,并对结果优化进行分析提取。

4.1未施加约束条件下拓扑优化结果分析

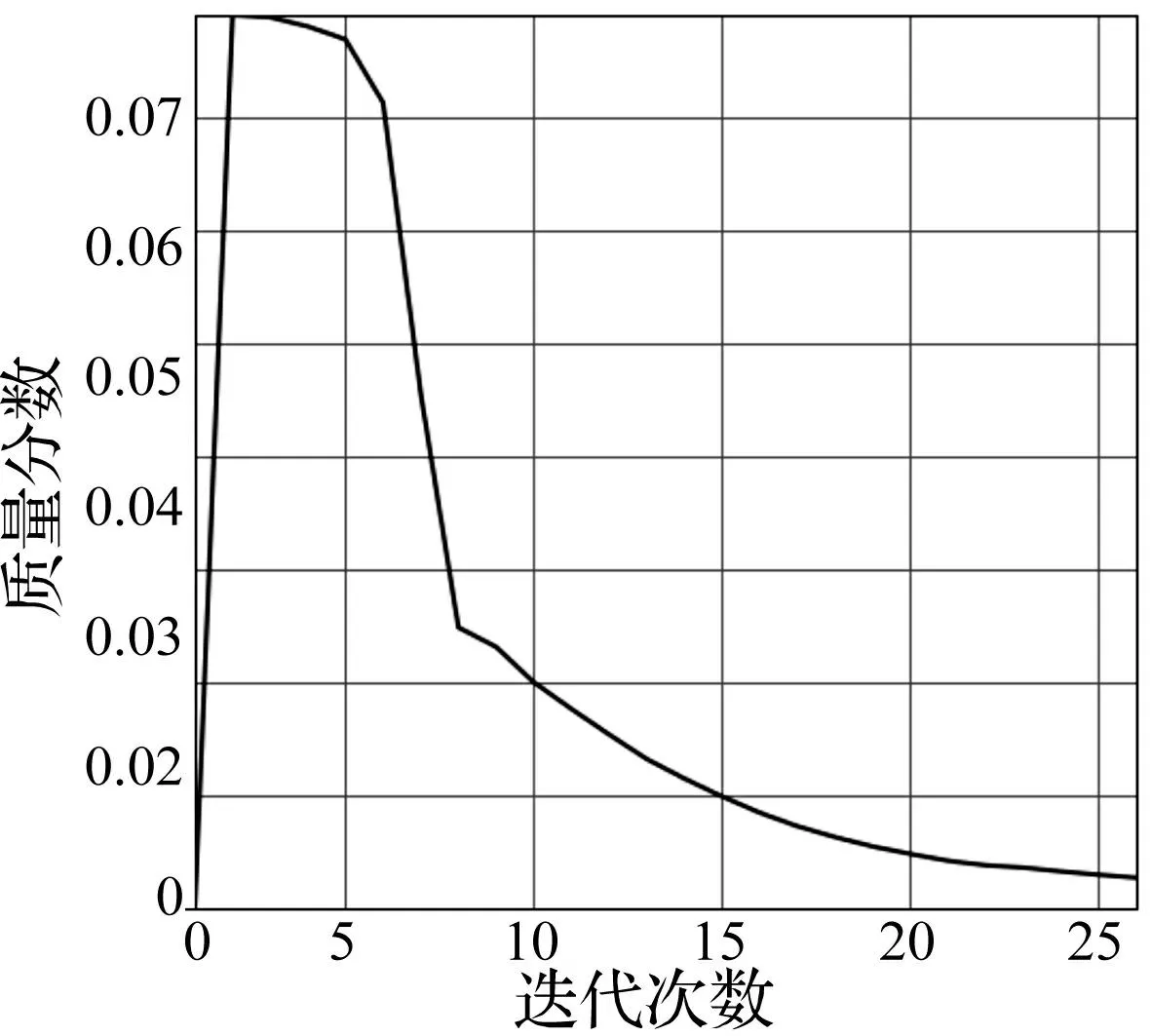

在对优化模型未施加任何约束条件下,初步将优化过程中的质量分数设置为0.5,该优化过程经过27个迭代后达到收敛状态。图7为该迭代的质量分数收敛曲线。

图7 质量分数收敛曲线Fig.7 Convergence curve of quality distribution

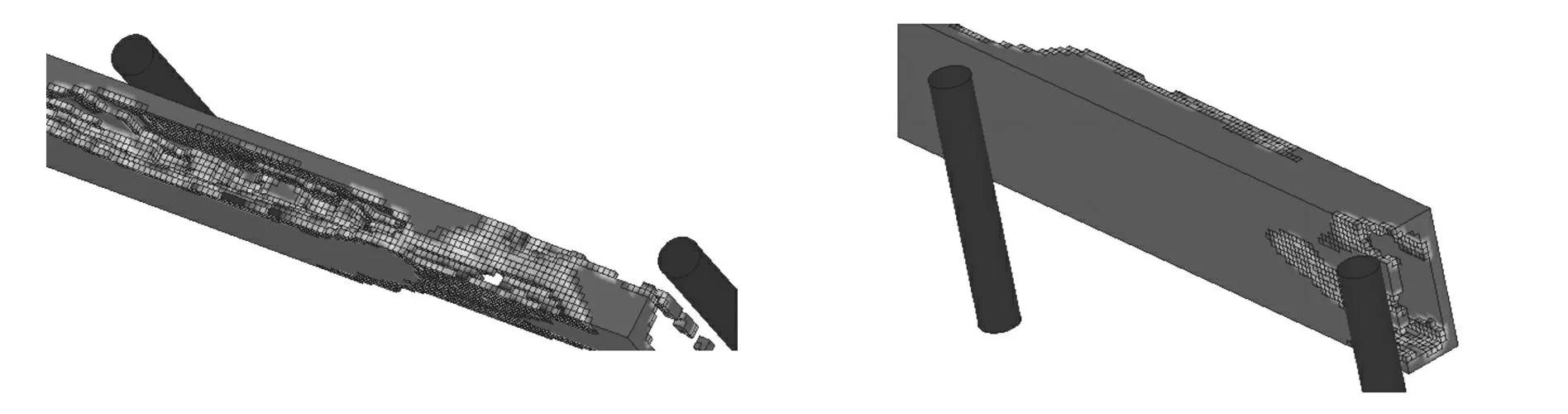

优化结果表明,由于立柱本身具有一定的刚度,能抵抗车辆的冲撞,并吸收部分碰撞能量。因而在优化结果中,呈现出靠近立柱处的单元去除情况较跨中区域严重。图8、图9分别为跨中及立柱处梁板材料去除情况。从图中可知,无约束条件下的材料删减情况是毫无规则可言,无法为后续提取良好横梁截面形状提供较强的理论依据。

图8 梁板跨中处材料去除情况图Fig.8Materialremovalstatesinmidspan图9 梁板近立柱处材料去除情况图Fig.9Materialremovalstatesnearthepost

4.2全局位移约束条件下拓扑优化结果分析

针对护栏碰撞安全性评价指标中,半刚性双波梁护栏最大变形量应小于1 000 mm。进而考虑在护栏梁板截面优化过程中,考虑添加对护栏梁板的全局位移约束。由图10护栏梁板节点全局位移约束图,从图中可知,为达到最大横向变形量1 000 mm位移约束,在迭代过程中,梁板上的单元不断被删除,从而导致护栏梁板的质量分数依次递减,而不能维持在设定值0.5条件下。

图10 护栏梁板节点全局位移约束图Fig.10 Global displacement constraint graph of node

约束迭代15次后,护栏梁板材料去除情况见图11。该约束情况下由于梁板材料去除过多而无法收敛,提取迭代最终结果进行客车仿真分析表明,该梁板不能抵挡车辆的冲撞,难以达到路侧A级防撞等级要求。因而在梁板优化过程中,不能对护栏梁板施加全局位移约束,只能从轻量化的角度出发,将材料密度作为设计变量,以一致内能密度作为优化目标,在给定的几何约束和一定质量比情况下获得拓扑构型。

图11 全局位移约束条件下梁板优化始末迭代图Fig.11 Optimize figure at the first and last iteration

4.3几何拉伸约束条件下拓扑优化结果分析

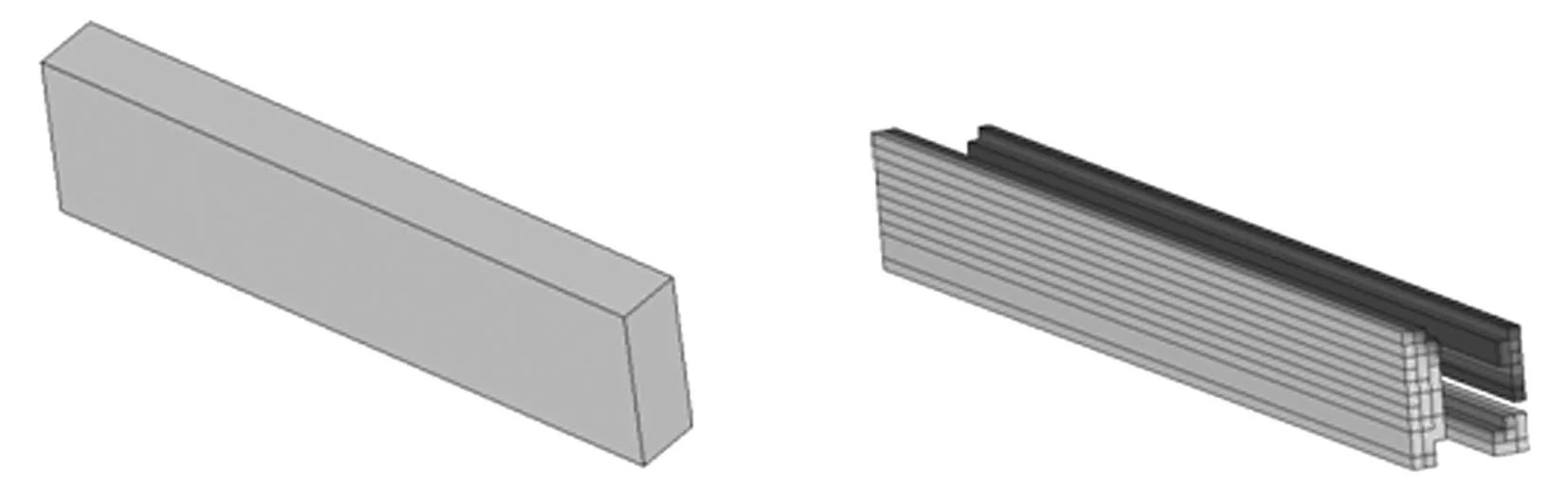

为确保新型“以塑代钢”PVC护栏在满足A级防护等级的同时,亦能最大限度的节约资源,从轻量化的角度出发,利用优化软件,可以分析出横梁在不同质量比(0.4, 0.35, 0.3, 0.25,0.2)条件下的几何拉伸约束工况结果,图12横梁云图中颜色从暖色调的红黄到冷色调的蓝绿分别表示单元密度值从高到低,既是所需要刚度的从大到小分布[11]。

图12 不同质量比条件下梁板拓扑优化结果云图Fig.12 Optimization results in different mass fraction

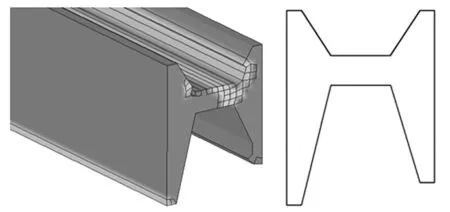

图13 梁板截面构型图Fig.13 Section configuration

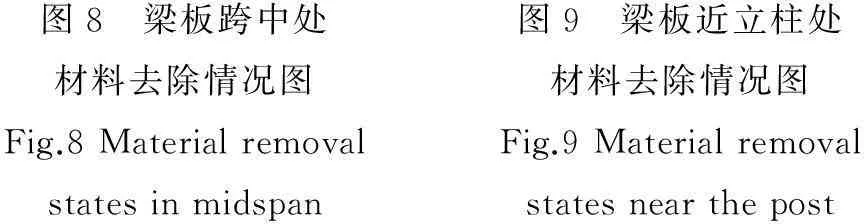

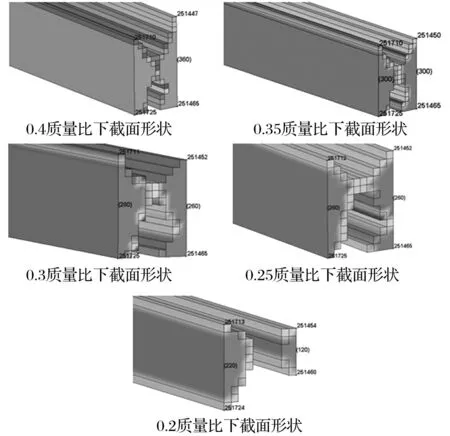

从图12可知,几何拉伸约束条件下梁板的整体材料去除方式趋于一致,均为在横向宽度方向尺寸不变,高度方向依照承力大小而由外向内依次去除材料。0.2质量比工况下,由于梁板中间连接单元均被删除而不能得到较好的缓冲吸能路径,无法对客车进行合理的防护。为明确梁板的主要受力区域、吸能路径及拓扑构型,在0.25质量比约束条件下,进行了0.8质量比下的拓扑优化分析,该优化分析经过36个迭代后收敛,图13为迭代后最终截面形状。从优化结果图中可明显看出,梁板截面有超过90%区域为高应力的红色区域,该结果表明该型拓扑构型已几乎达到满应变能密度设计准则。

5PVC护栏梁板截面提取及验证分析

根据几何拉伸约束条件下最终梁板截面构型,并结合PVC护栏的实际应用范围,本文提出了新“H型”护栏梁板截面构型(见图13),并运用仿真分析软件,初步验证了所提取构型的可行性,图14为仿真分析中客车—PVC护栏约束系统的仿真模型。仿真分析结果表明:护栏在350 ms左右达到最大横向位移(见图15)。

图14 汽车/PVC护栏约束系统仿真模型Fig.14SimulationmodelofVehicle-PVCbarrier图15 护栏最大横向变形图Fig.15Themaximumbarrierdeformationfigure

车辆后期甩尾过程中,在1 050 ms左右,护栏梁板与车辆接触处的最大横向位移约为 741 mm。期间护栏没有对车辆形成“绊阻”现象,护栏的最大横向位移约为785mm,明显小于半刚性护栏最大动态横向位移1 m的要求。

车辆在碰撞护栏的过程中平滑转向,没有出现在立柱处骑跨和翻越护栏的现象。在t=1 050 ms左右,车辆的驶出角度约为5.4°(见图16),该值明显小于碰撞角度(20°)的60%,满足法规的要求。图17所示为碰撞中车辆的各个方向的加速度图,可见碰撞中车辆在X方向上的加速度大于其他方向的加速度,客车质心的X、Y、Z三向的最大加速度分别为6.67 g、4.93 g、2.16 g,显然车体三方向最大加速度均小于20 g。

图16 客车驶出角度图Fig.16 The rode out angle of passenger car

图17 客车各个方向的加速度Fig.17 The three axes acceleration of passenger car

分析结果表明,在碰撞过程中,近“H”型截面护栏梁板能抵挡试验车辆的冲撞,有效防止碰撞车辆穿越、骑跨护栏,并能进行合理导向,实现了预期的A级防护能力。因而该新型近“H”型截面PVC护栏对10 t客车的防护效果是比较理想的。

6结论

(1)通过对比分析PVC及Q235材料间的力学性能差异,综合梁板设计理论得出,横截面惯性矩IZ是提高PVC梁板截面弯曲刚度的重要因素;

(2)应用基于混合元胞自动机(HCA)算法的耐撞性拓扑优化方法,对护栏梁板设计域实施了不同工况下的拓扑优化分析,得出新型近“H”型护栏梁板拓扑构型;

(3)针对所提取“H”型截面的仿真验证分析表明,该型护栏对10t客车能实现较佳的A级防护能力。

参考文献

[1]Tabiei A,Svenson A. Impact performance of pultruded beams for highway safety applications [J]. Composite Structrues,1998,42(3):231-237.

[2]李汉初.怎样解决PE公路护栏不耐冲击的问题[J].广东化工,2003,(3):22-24.

LI Han-chu. Research on how to resolve the week impact resistance problem of PE highway barrier[J]. Guangdong Chemical Industry, 2003,(3):22-24.

[3]Davids W, Botting J K. Development and structural testing of composite-reinforced timber highway barrier[J]. Construction and Building Materials,2006,20(9):733-743.

[4]Du Boisa P A, Frank T. Material behavior of polymers under impact loading[J]. International Journal of Impact Engineering,2006,32:725-740.

[5]韩晓伟. 利废成宝的PP-N塑料护栏[J]. 建设科技, 2004, 15(2):66-67.

HAN Xiao-wei. Research on the recycling method of PP-N plastic barrier[J]. Construction Science and Technology,2004, 15(2):66-67.

[6]Hong H, Deeks J A, Wu C Q. Numerical simulations of the performance of steel guardrails under vehicle impact [J]. Transactions of Tianjin University,2008, 14(5):89-93.

[7]周拥仔.新型高分子防撞护栏材料的研究[D].长沙:长沙理工大学,2007.

[8]王林. 公路塑钢护栏的静力实验及动力性能研究[D].重庆: 重庆大学, 2005.

[9]LEI Zheng-bao, LI Li-hong. Analysis on the crashworthiness of taiwan PVC barrier[C],The 2nd International Conference on Transportation Information and Safety(ICTIS 2013),June 28th-July 1st 2013, Wuhan, China,Paper No.: 2013-00049.

[10]周珍珍.基于混合元胞自动机方法的结构拓扑优化研究[D].武汉:华中科技大学,2009.

[11]许峰.某型特种车车身设计分析与优化研究[D].南京:南京理工大学,2012.