基于时域分析法的汽轮机末级叶片颤振预测及分析

姜 伟,谢诞梅,陈 畅,胡鹏飞,高 尚

(武汉大学动力与机械学院, 武汉 430072)

第一作者姜伟男,硕士生,1991年生

基于时域分析法的汽轮机末级叶片颤振预测及分析

姜伟,谢诞梅,陈畅,胡鹏飞,高尚

(武汉大学动力与机械学院, 武汉430072)

摘要:利用基于流固耦合的时域分析法对某汽轮机末级叶片的颤振问题进行了数值模拟研究。通过对不同工况、不同相位差下叶片振动响应的计算,分析预测了颤振发生的临界流量以及叶片的振型;通过对叶片受力与位移的分析,获得了不同叶高处流体对叶片的做功,确定了叶片上气动不稳定区域。通过对气动不稳定区压力分布的分析,解释了叶片间相位差影响颤振发作的机理。此外,研究还发现叶片受力与位移之间的相位差是影响叶片气动稳定性的重要因素。

关键词:时域分析法;末级叶片;颤振;流固耦合;气动稳定性

基金项目:国家自然科学基金项目(51376140)

收稿日期:2014-02-12修改稿收到日期:2014-05-23

通信作者谢诞梅女,博士,教授,1962年生

中图分类号:Tp62

文献标志码:A

DOI:10.13465/j.cnki.jvs.2015.11.034

Abstract:A numerical simulation study was performed for a steam turbine last-stage blade with the time domain analysis method based on fluid-structure interaction. The critical flow to cause flutter and the vibration modal shapes of the blade were predicted by analyzing blade vibration responses under various operating conditions and interblade phase angles. Through analyzing load and displacement of the blade, the work done by fluid on the blade was obtained and the aerodynamic instability region on the blade was determined. The mechanism of interblade phase angle affecting flutter was illustrated through the analysis of pressure distribution in the aerodynamic instability region. The study also found that the phase difference between load and displacement of the blade is a key factor affecting its aerodynamic stability.

Flutter prediction and analysis for a steam turbine last-stage blade based on time domain analysis method

JIANGWei,XIEDan-mei,CHENChang,HUPeng-fei,GAOShang(School of Power and Mechanical Engineering, Wuhan University, WuHan 430072, China)

Key words:time domain analysis method; last-stage blade (LSB); flutter; fluid-structure interaction; aerodynamic stability

随着大功率汽轮机的发展,汽轮机级末叶片的展弦比越来越大,其颤振问题变得越来越突出,特别对于那些不得不频繁在低负荷工况下运行的大型汽轮机来说,叶片颤振问题越来越受到技术人员的关注[1-3]。

目前,研究叶轮机械叶片颤振问题的方法主要有两大类,一是基于半经验的变形激盘法[4-5],这种颤振预测的方法已被成功用于航空领域;二是数值方法,这类方法中又可细分为两种,①能量法,其基本思路是根据叶片模态分析的结果,针对特定的叶片振动频率、振幅和振型,通过考察一个振动周期内流体对叶片做功的大小来分析预测叶片的颤振,文献[6-8]采用了这种方法研究叶片颤振,但仅考虑气动阻尼;②基于流固耦合的时域分析法,文献[9-11]采用这种方法研究叶片颤振时,同时考虑了流体的气动阻尼和叶片的机械阻尼。时域分析的耦合方法有全耦合(直接耦合)和离散耦合(间接耦合)两种[12-13]。采用全耦合方法时,流体和固体方程在一个统一的矩阵中求解,这种方法需要的假设条件少,更接近于实际过程,但是求解矩阵的建立非常困难,并且计算量巨大。离散耦合法将耦合系统分解成单独的子系统,用传统方法逐一求解各子系统,在子系统之间传递压力和位移等耦合信息,通过迭代使整个系统达到平衡。本文利用离散耦合的时域分析法,研究某600MW汽轮机末级叶片的颤振,预测其颤振边界并分析颤振的机理及主要影响因素。

1数值模型及方法

(a) 流道 (b) 叶片图1 流道和叶片的网格模型Fig.1 Mesh model of flow pass and blade

本文的研究对象为某600MW汽轮机末级叶片,其叶高为1 016 mm,平均直径为2 743 mm,叶片只数为94。利用ANSYS软件分别构建用于该叶片的流道气动分析和叶片强度分析的子系统。通过在子系统之间传递网格位移和表面压力实现流体域和固体域的双向耦合。图1(a)和图1(b)分别给出了流道和叶片的网格模型。

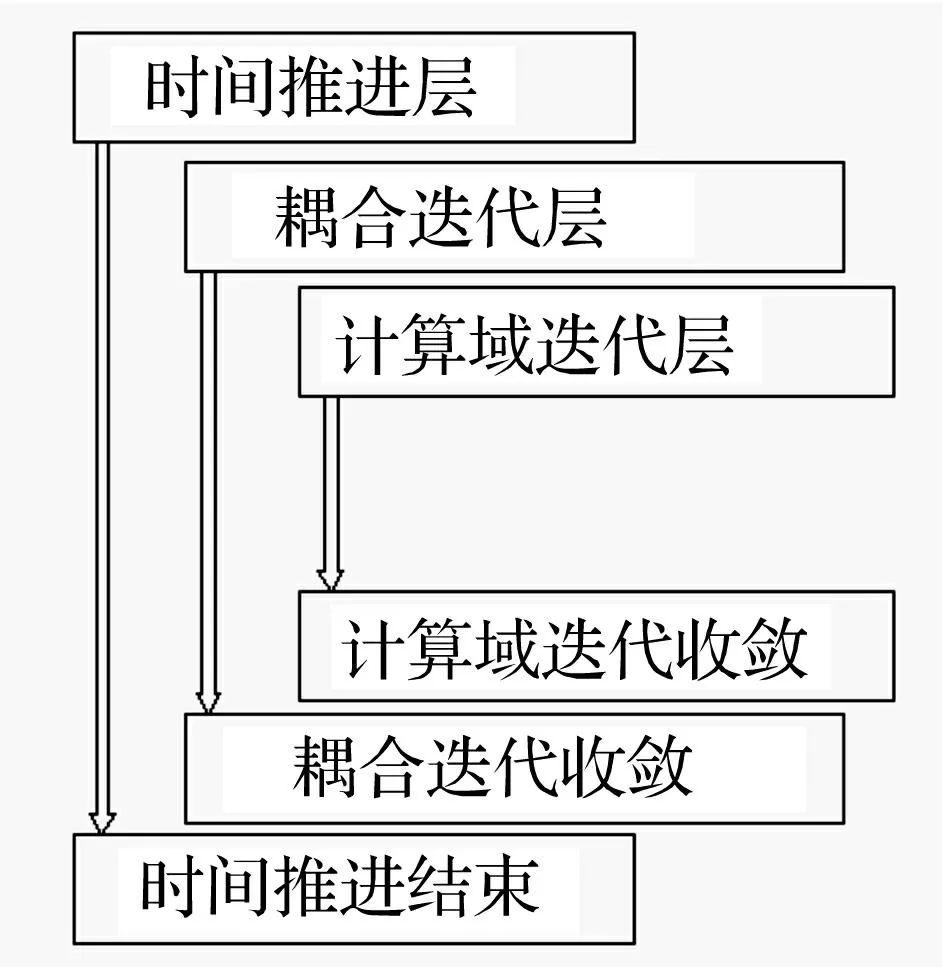

图2 数值方法的迭代层次Fig.2 Iteration levels of numerical method

求解程序的迭代关系见图2,在最内层的迭代中,子系统分别求解各自的计算域,当计算收敛后进入第二层迭代——“耦合迭代层”,在这一层迭代中通过反距离插值算法[14]由CFD(Computational Fluid Dynamics)求解器向CSD(Computational Structure Dynamics)求解器传递流体压力,同时利用网格变形技术从CSD求解器向CFD求解器传递结构变形数据,第三层迭代针对瞬态问题,可以获得叶片受力和位移随时间的变化,从而对颤振问题进行时域上的分析。

在气动分析子系统中,采用ANSYS CFX模块进行三维、可压缩、单相、粘性流场分析,湍流模型选取k-ε模型,边界层使用可扩展壁面函数处理。入口边界为质量流量,出口边界为压力出口,不同工况下的流量和背压见表1。流道网格为ANSYS TurboGrid生成的六面体网格,单流道网格单元数约为40万。

表1 不同工况下流量和背压

在结构分析子系统中,使用ANSYS Transient Structural模块进行叶片动强度分析。叶片底边刚性固定,表面受到流体压力。采用四面体网格,叶底前后缘应力集中处进行加密处理。

2叶片颤振预测及分析

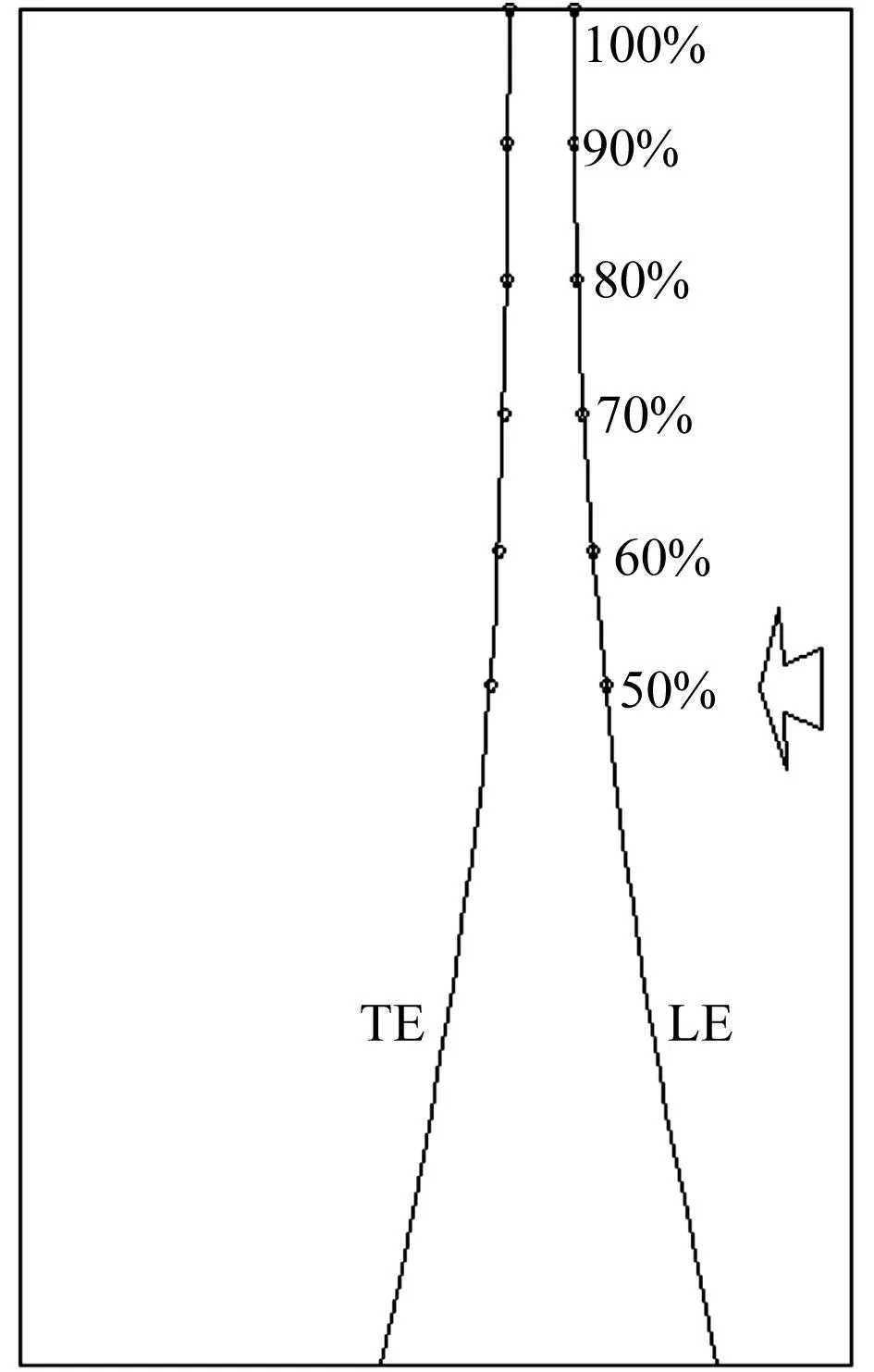

图3 流道子午面视图Fig.3 Meridian plane view of flow pass

对于所研究的叶片,位移测点布置在叶片上50%~100%叶高的前缘和后缘处(见图3)。测点命名为BxLEy和BxTEy(x:1、2,指定叶片;LE、TE:指定前缘、后缘;y:50、60、70、80、90、100,指定叶高)。

2.1颤振预测

由于该汽轮机末级叶片的数量较多,对全环叶栅建模需要10兆级别的网格数。为了减少网格数量,通常只会选取部分相邻流道并设置周期性边界条件。假设选取的流道数为n,全环叶片数为N,则该模型可以捕捉到的叶片间相位差α=2πk/n(k=0,1,2,…),其中要求N能被n整除。本文分别选取n=1、2,当n=1时,叶片间无相位差;当n=2时,可以捕捉到α=0、π两种相位差。

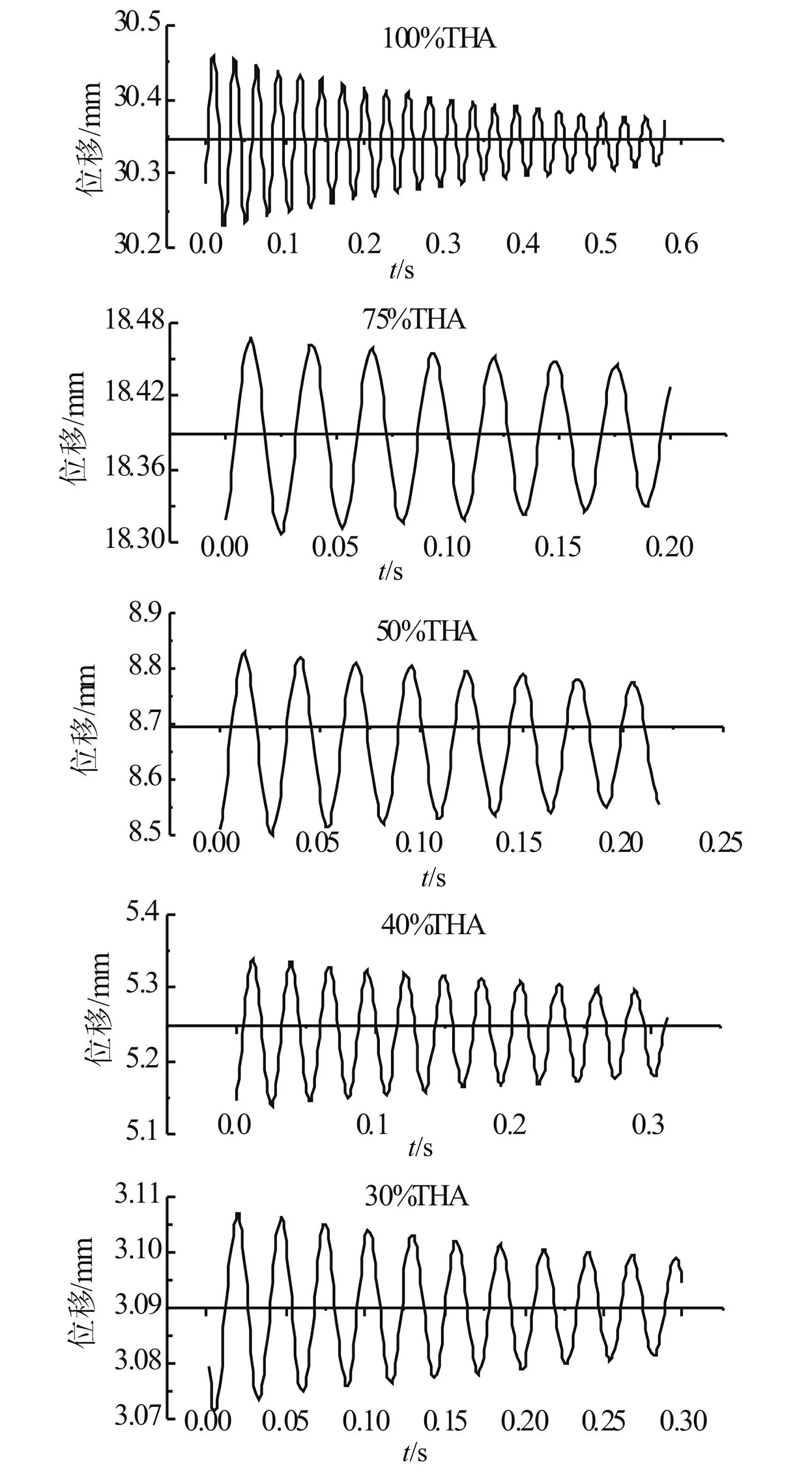

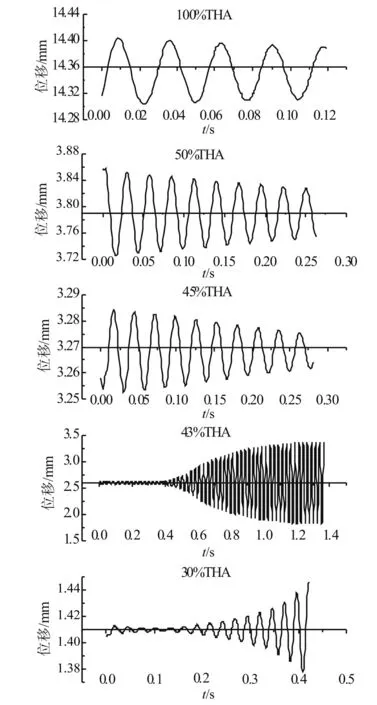

图4和图5分别为测点B1LE100在n为1和2的情况下测得的位移数据。数据表明不考虑叶片间相位差影响时,在30%~100%THA工况(热耗率验收工况)下,叶片的振动响应呈收敛趋势,即可判别此时不会发生颤振;而当考虑叶片间相位角影响时,在45%~100%THA工况下,叶片不会颤振,在30%~45%THA工况下,叶片的振动响应呈发散趋势,会发生颤振,进而可以预测出该机组末级叶片颤振的临界工况在43%~45%THA工况之间。

图4 n=时不同工况下叶片的振动响应Fig.4 Vibration response of blade under different work condition when n=1

图5 n=2时不同工况下叶片的振动响应Fig.5 Vibration response of blade under different work condition when n=2

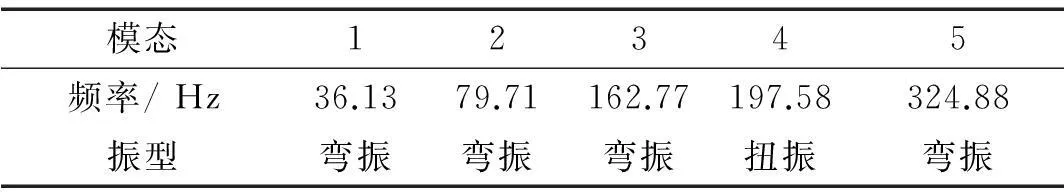

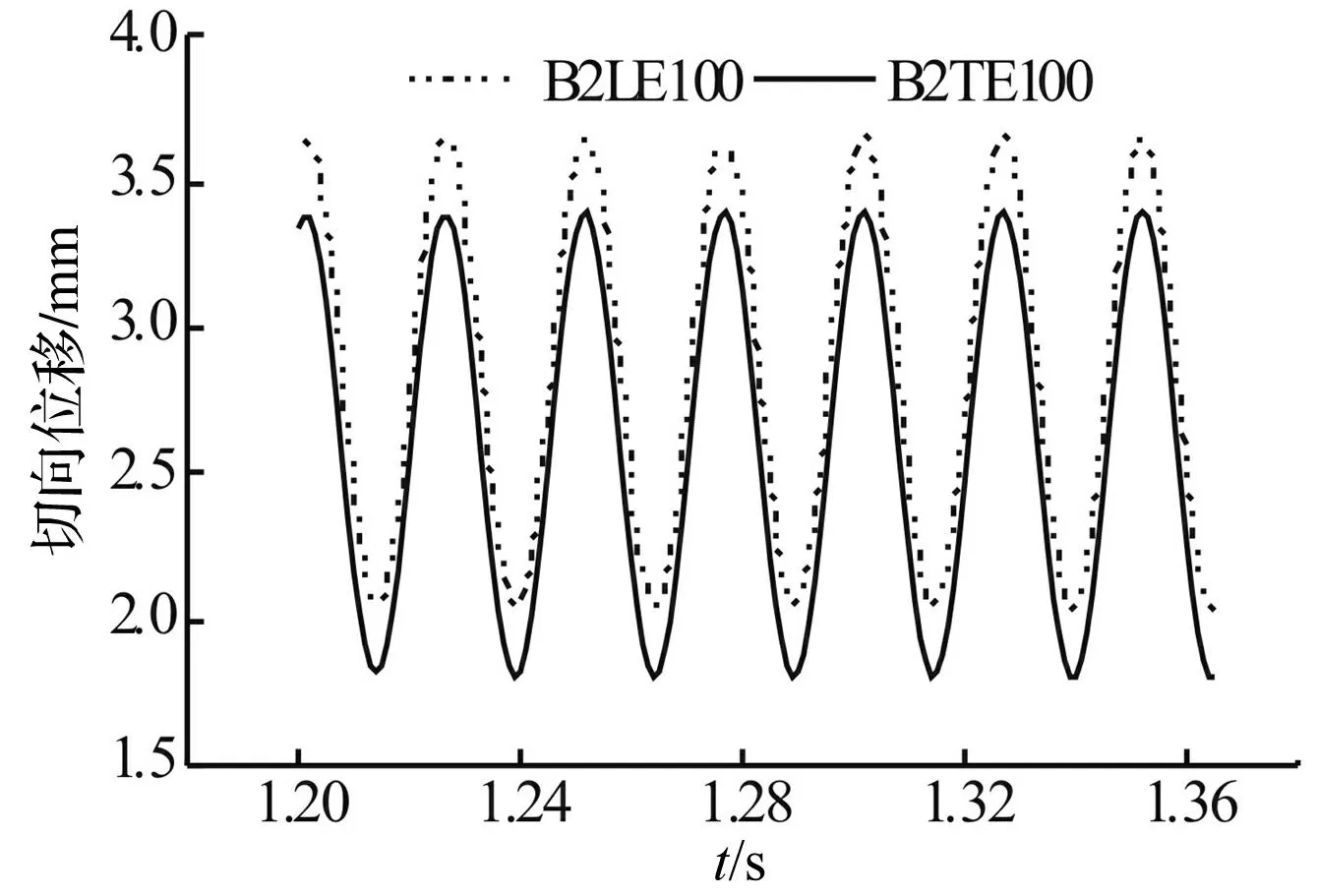

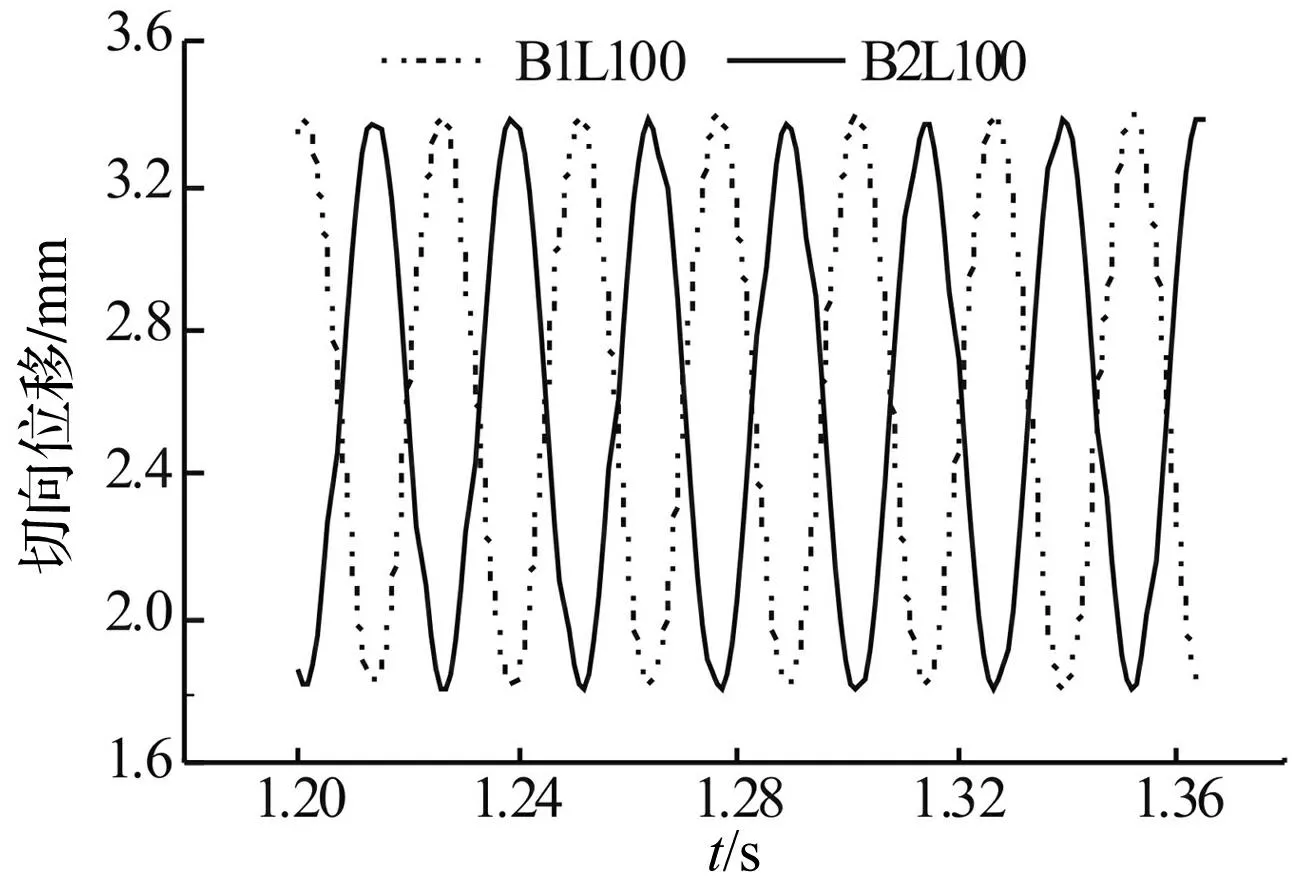

该汽轮机末级叶片的模态分析结果见表2。由表2可知该叶片的一阶弯振频率比一阶扭振频率小得多,意味着其扭转刚度比弯曲刚度大得多。图6为测点B2LE100和B2TE100在43%THA工况下(如不加说明,后文所列数据均在该工况下测得)测得的部分振动响应,该图表明叶顶前缘和后缘测点间的振动相位差为零,即可判断此时的叶片的振型为弯振。而对于航空领域的叶轮机械,比如压气机,其振型多以扭振为主[15-16],相较于汽轮机末级叶片,这种振型上的差别主要是由展弦比的差异导致的。对该振动响应进行傅里叶变换可以获得叶片的振动频率为40 Hz,接近于一阶弯振频率。图7为测点B1LE100和B2LE100测得的振动响应,该图表明相邻两叶片相同位置测点的振动相位差为π,进一步表明叶间相位差是影响颤振的重要因素[17-18]。需要说明的是,本文并未考虑拉筋和围带的影响,理论上拉筋和围带可以在一定程度上控制叶间相位差,并增大叶片阻尼,抑制颤振的发生。

表2 叶片模态分析结果

图6 叶顶前缘和后缘振动响应Fig.6 Vibration response at leading point and trailing point of blade top

图7 相邻叶片叶顶前缘振动响应Fig.7 Vibration response at leading point of adjacent blades

2.2压力分布

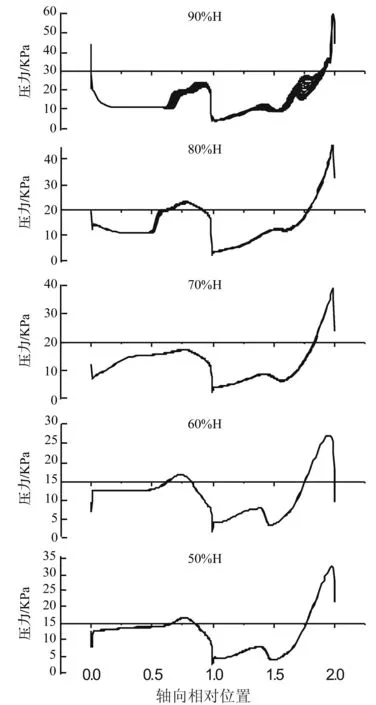

计算中,在颤振振幅达到最大值后,本文选取一个振动周期提取压力数据,周期用T表示。图8为不同叶高处在一个周期内的压力分布,横坐标中0到1为压力面的压力分布,1到2为吸力面的压力分布。从图中可以看出,自80%叶高处开始出现了比较明显的压力波动,且压力的波动集中在压力面0.5 -0.75处。前文的分析表明汽轮机末级叶片发生颤振时,叶片间存在相位差且叶片振型为弯振,这两个条件导致叶片间的节距发生变化,从而导致叶片表面压力的波动。

图8 叶片表面压力分布Fig.8 Pressure distribution at blade surface

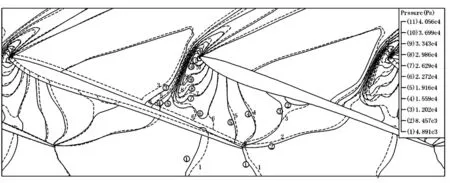

图9为80%叶高处某一周期内t=0和t=T/2时刻的压力分布。图中实线表示t=0时的压力场,虚线表示t=T/2时的压力场。图9显示,在叶片的前缘处有密集的等压线,意味着此处有非常大的压力梯度,即存在激波,且该激波属于脱体激波[19]。这道激波与相邻叶片相交于0.5压力面处,导致叶片压力面压力分布在0.5处骤增,图8中80%叶高处的压力分布以及图9中3、4、5等压线都表明了压力骤增的过程。比较图9中两个时刻3、4、5等压线可以发现,T/2时刻激波与叶片的相交位置前移了。激波作用于叶片位置的改变,导致80%叶高压力面0.5~0.75处的压力波动。激波与叶片相交位置之所以发生变化,一是因为叶片节距的改变,二是因为激波与叶片前缘距离的变化。叶片表面压力的波动形成了叶片颤振发作的激振力。

图9 不同时刻80%叶高处压力分布图Fig.9 Pressure distribution of 80% blade height at different time

2.3气动不稳定区

激振力的存在并非颤振发生的充分条件。下面通过对叶片受力与位移的分析,找出叶片上的气动不稳定区以及流体对叶片做正功的决定因素。

叶片压力面和吸力面的压力差可以通过公式(1)进行描述:

Δp(x,t)=-[(pu+ps)upper-(pu+ps)lower]

(1)

式中,下标u和s表示非稳态量和稳态量,upper表示吸力面,lower表示压力面。

叶片表面某一截面上的受力可以通过式(2)进行计算:

(2)

式中:c为叶片弦长。由于叶片前缘和后缘处压力变化大、噪声多,本文只选取0.1~0.9弦长处压力差进行积分。

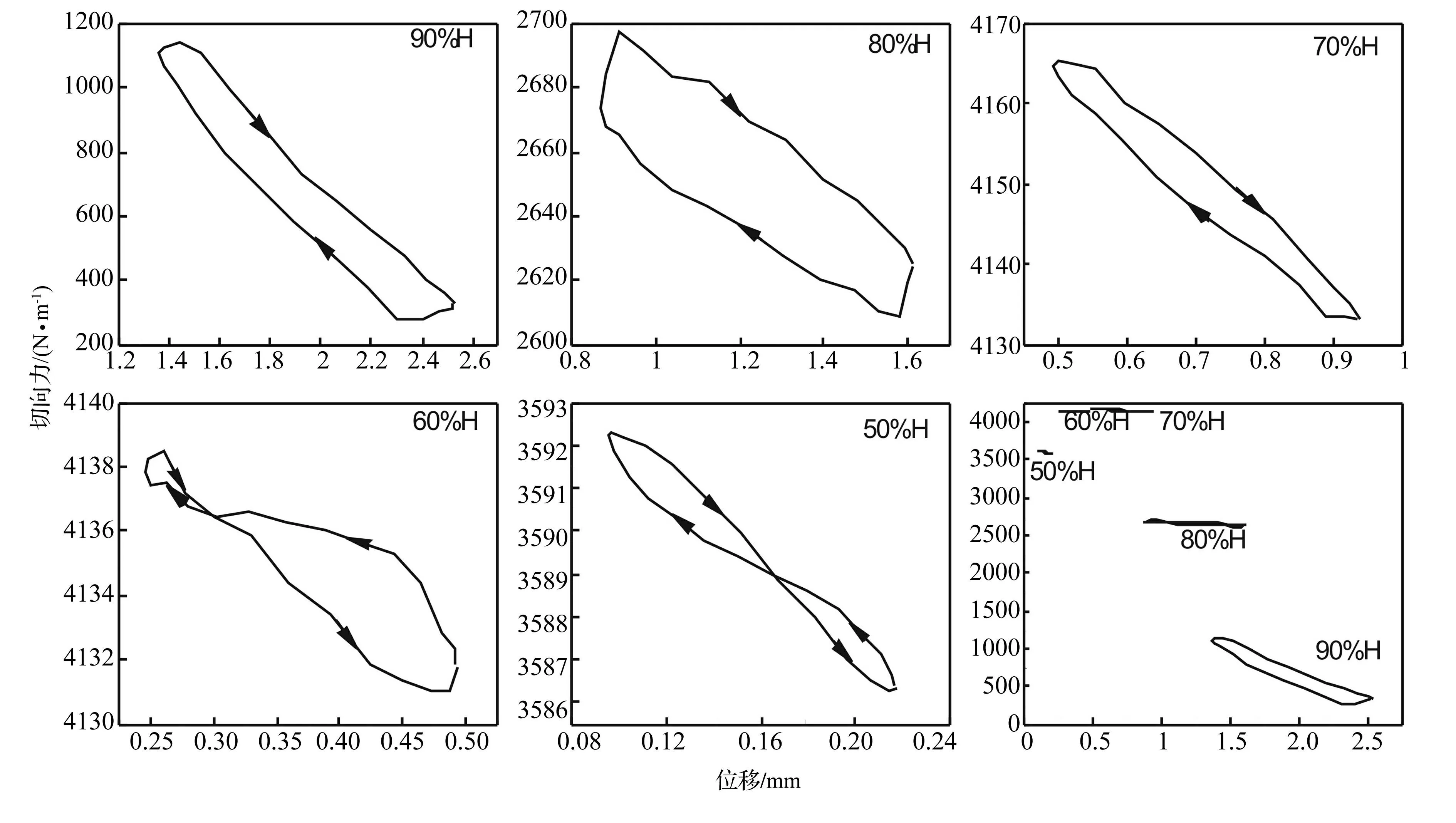

不同叶高处的切向受力见图10,结合相应的位移数据,可以分析出不同叶高处的气动稳定性。

图10 一个周期内不同叶高处叶片切向力Fig.10 Tangential force of blade at different blade height in one period

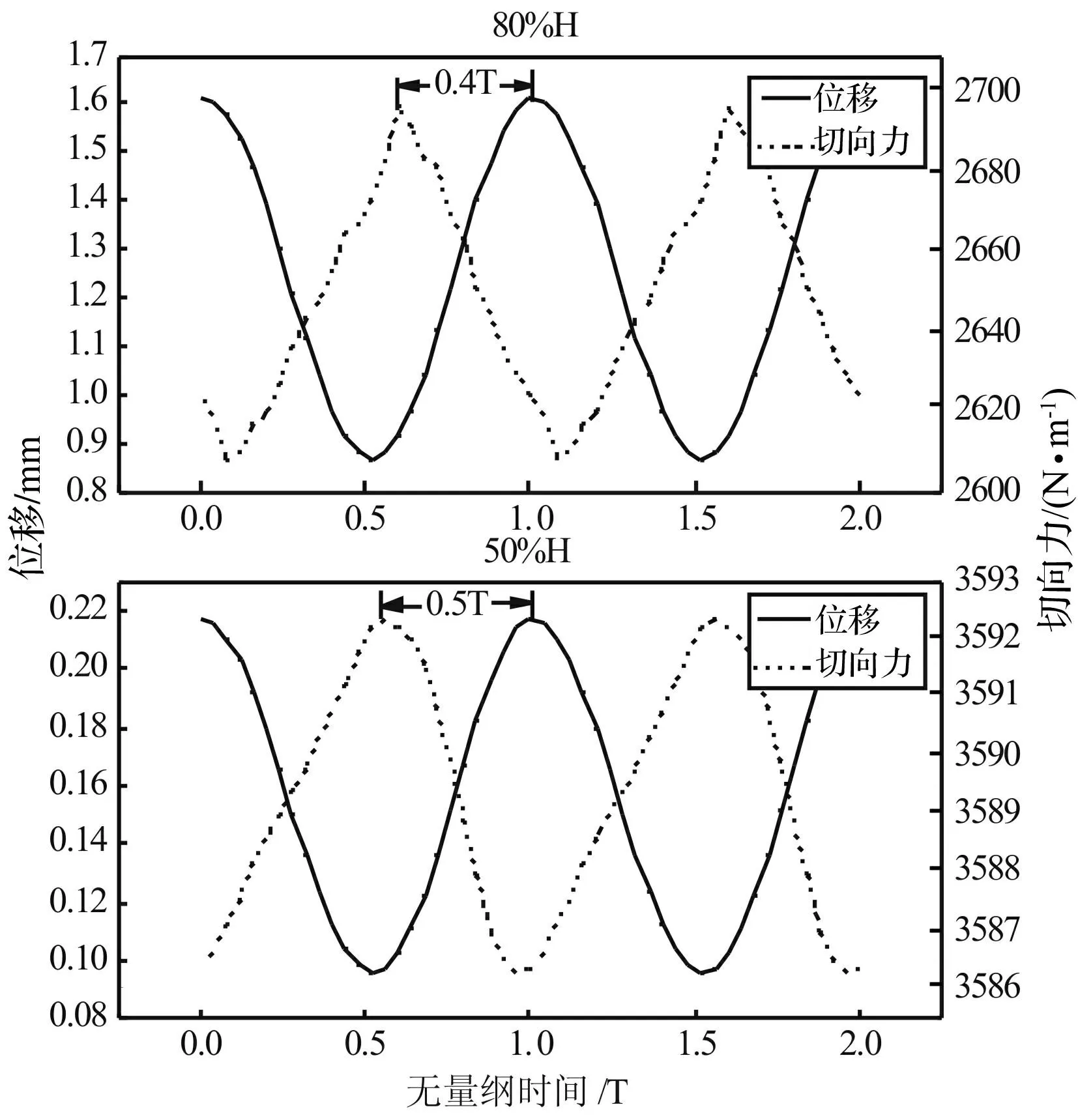

图11为一个周期内不同叶高处叶片受力与位移之间的关系,箭头方向表示时间。当沿箭头方向逆时针旋转时,流体在一个振动周期内对叶片做正功(此时参考系随叶片旋转,后文讨论的做功均在此参考系下获得) ,气动阻尼[20]为负,处于气动不稳定区;当沿箭头方向顺时针旋转时,则相反。0.9、0.8、0.7叶高处均处于气动不稳定区,0.5和0.6叶高处曲线形成“8”字形,0.5叶高处的“8”字形分布对称,此时处于气动稳定区,而0.6叶高处“8”字不对称,处于稳定与不稳定之间的临界状态。同时可以根据曲线围成面积的大小判断流体对叶片做功的大小,在气动不稳定区(0.6叶高以上部分),随着叶高的增加,流体对叶片的做功也越大。

图11 不同叶高处叶片位移与切向力Fig.11 Displacement and tangential force at different blade height

图12 不同叶高处位移与切向力Fig.12 Displacement and tangential force at different blade height

图12表明,不论是气动稳定区还是气动不稳定区都存在压力波动,但是只有受力与位移满足特定的相位差才能使得一个周期内流体对叶片的做功为正。图11比较了0.8叶高和0.5叶高处受力与位移之间的关系。在0.8叶高处,受力与位移相差0.4T的相位角,满足0<0.4T<0.5T的关系;而在0.5叶高处,受力与位移的相位差在0.5T左右。可见气动稳定性不仅取决于激振力,而且还取决于受力与位移之间的相位差。形成不同相位差的原因有待进一步的研究。

3结论

本文以某国产600MW汽轮机末级叶片为研究对象,基于ANSYS的流固耦合和颤振的时域分析法,研究了汽轮机末级叶片颤振的判定、振型、影响因素和发生机理等问题。通过对叶片振动响应、表面压力分布和流体对叶片做功等数据的分析,得出以下结论:

(1)颤振的发作不仅需要周期性的压力波动,还需要叶片受力与位移的相位差满足特定的条件;

(2)叶片间相位差的存在改变了激波与叶片相互作用的位置,导致叶片表面压力分布的波动;

(3)时域分析法可以相对更精确地预测颤振边界,本文研究对象发生颤振的临界工况在40%THA到45%THA之间;

(4)汽轮机末级叶片只有部分叶高处于气动不稳定区,对于本文所研究的叶片,60%叶高以上区域处于气动不稳定区。

参考文献

[1]刘万琨.汽轮机末级叶片颤振设计[J].东方电气评论,2007,21(4):7-13.

LIU Wan-kun. Flutter design for steam turbine last blade[J]. Dongfang Electric Review,2007,21(4):7-13.

[2]李宇峰,任大康,黄钢,等.空冷汽轮机低压末级变工况设计[J].热力透平,2004,33(1):14-16.

LI Yu-feng, REN Da-kang, HUANG Gang, et al. The off-design for LP last stage blade of air-cooling units[J]. Thermal Turbine,2004,33(1):14-163.

[3]王家楹.改善汽轮机低压缸末级叶片调峰性能的探讨[J].浙江电力,2001,(4):57-58.

WANG Jia-ying. Investigation on improving peak-load regulating performance of Final stage blade of steam turbine’s low pressure casing[J]. Zhejiang Electric Power,2001,(4):57-58.

[4]Whitehead D S. Vibration of cascade blades treated by actuator disc methods[J]. Proceedings of the Institution of Mechanical Engineers, 1959, 173(1): 555-574.

[5]杨晓东.预估叶片失速颤振的变形激盘法研究[D].北京航空航天大学,1984.

[6]陈佐一,刘红,王继宏,等. 汽轮机末级叶片失速颤振的全三维粘性流数值分析[J].中国电机工程学报,1999(3):18-20.

CHEN Zhuo-yi, LIU Hong, WANG Ji-hong. Three dimensional viscous flow numerical analysis of stall flutter in steam turbine blades[J]. Proceedings of the CSEE,1999(3):18-20.

[7]施永强.三维叶片颤振与叶片设计关联性究[D].西安:西北工业大学,2006.

[8]张兴国,刘锋,张陈安等.基于CFD技术的叶片颤振分析[J].航空计算技术,2009,39(4):75-78.

ZHANG Xing-guo, LIU Feng, ZHANG Chenan. Flutter computation of turbomachinery blades based on CFD[J]. Aeronautical Computing Technique,2009,39(4):75-78.

[9]Bakhle M A, Reddy T S R, Keith T GK. Time domain flutter analysis of cascades using a full potential solver[J]. AIAA Paper 90-0984, 1990.

[10]弓三伟,任丽芸,刘火星,等.汽轮机末级转子叶片流固耦合计算[J].热力透平,2007,36(3):153-157.

GONG San-wei, REN Li-yun, LIU Huo-xing, et al. Fluid-Solid interaction of rotor blade in last stage of steam turbine[J]. Thermal Turbine,2007,36(3):153-157.

[11]王征,吴虎,史亚锋,等.基于CFD/CSD技术的压气机叶片流固耦合及颤振分析[J].航空动力学报,2011,26(5):1077-1084.

WANG Zheng, WU Hu, SHI Ya-feng, et al. Fluid-structureinteraction and flutter analysis of compressor blade based on CFD/CSD[J]. Journal of Aerospace Power, 2011,26(5):1077-1084.

[12]Massjung R. Discrete conservation and coupling strategies in nonlinear areoelasticity[J]. Computer Methods in Applied Mechanics and Engineering,2006,196(1/3):91-102.

[13]Sun D, Owen J S, Wright N G, et al. Fluid-structure interaction of prismatic line-like structures, using LES and block-iterative coupling[J]. Journal of Wind Engineering and Industrial Aerodynamics, 2008, 96(6): 840-858.

[14]李磊,于明,李元生等.学科间信息传递的参数化空间散乱数据插值法[J].航空制造技术,2011,(9):77-81.

LI Lei, YU Ming, LI Yuan-sheng, et al. Parameterized space scattered data interpolation method for inter- disciplinary information transferring[J]. Aeronautical Manufacturing Technology,2011,(9):77-81.

[15]Carta F O, Hilaire A O S. Experimentally determined stability parameters of a subsonic cascade oscillating near stall[J]. Journal of Engineering for Power, 1978,100:111-120.

[16]Carta F O. Unsteady aerodynamics and gapwise periodicity of oscillating cascaded airfoils[J]. Journal of engineering for power, 1983, 105(3): 565-574.

[17]Carta F O, Hilaire A O S. Effect of interblade phase angle and incidence angle on cascade pitching stability[J]. Journal of engineering for power, 1980, 102(2): 391-396.

[18]张小伟,王延荣.叶间相位角对叶片颤振的影响[J].航空动力学报,2010,25(2):412-416.

ZHANG Xiao-wei, WANG Yan-rong.Influence of interblade phase angle on the flutter of rotor blades[J]. Journal of Areospace Power,2010,25(2):412-416.

[19]杨炳渊,宋伟力.前缘激波脱体的大迎角翼面颤振工程计算方法[J].振动与冲击,2002,21(4):100-103.

YAN Bing-yuan, SONG Wei-li. Engineering approximation of high attack flutter for wing with bow wave on leading edge[J]. Journal of Vibration and Shock,2002,21(4):100-103.

[20]Thirstrup Petersen J, Aagaard Madsen H, Björck A, et al. Prediction of dynamic loads and induced vibrations in stall[M]. Roskilde:Riso National Laboratory,1998.