氧化锌浸出铟富集工艺优化研究与实践

翟爱萍, 尹荣花

(河南豫光锌业有限公司, 河南 济源 459000)

稀贵金属

氧化锌浸出铟富集工艺优化研究与实践

翟爱萍, 尹荣花

(河南豫光锌业有限公司, 河南 济源 459000)

根据氧化锌生产实际,通过平衡计算找出氧化锌浸出至产出铟富集渣过程中铟的损失,分析了造成损失的原因。通过采取稳定氧化锌含铁,优化富铟渣回收工艺控制条件等措施,无名损失、渣中损失减少,铟的直收率明显提高,铅泥质量也有所提升。

氧化锌; 铟富集渣; 工艺优化; 直收率

0 前言

常规湿法炼锌过程中,浸出渣经过挥发窑处理,其中的铅锌以及稀散金属铟锗等挥发进入氧化锌烟尘,湿法炼锌厂的铟主要从氧化锌烟尘中回收。本公司铟回收采用中性浸出―低酸浸出―高酸浸出―中和沉铟工艺流程,在回收锌过程中得到的附加产物为铅渣和铟富集渣,铟富集渣经浸出、萃取等处理产出成品铟。经过几年的摸索改进,铟富集渣到精铟段直收率显著提高,但从氧化锌到铟富集渣铟的直收率与同行相比还有一定差距。公司对氧化锌工段影响铟直收率的因素进行分析研究,找出关键的和可控的因素,采取改进措施,取得了一定效果。

1 工艺流程及原理

1.1 工艺流程

目前国内企业氧化锌处理回收铟的工艺流程有一些差别,但多采用三段浸出的方式。国内某冶炼厂采用低酸还原后液直接萃取,然后置换、电解、熔铸产出成品铟锭。该工艺省去了铟富集渣产出再浸出的过程,减少了渣类周转,提高了铟直收率,但大量萃取后液的进入影响了主系统的平衡稳定性。

受所处理锌精矿性质的影响,本公司挥发窑产出的氧化锌铁高铟低,为稳定后续工序的生产,在氧化锌工艺段首先富集铟流程。氧化锌至铟富集渣的主流程为连续中浸、低酸浸出、高酸浸出等产出铅泥,低酸滤液中和铟富集渣。经过多膛炉脱除氟氯后的氧化锌焙砂,用锌电积废液进行连续中性浸出。中浸矿浆通过浓密机后溢流产出上清液,上清液部分用于冲矿,其余溶液进入焙砂浸出系统。浓密机底流进行低酸浸出,低酸浸出矿浆进行压滤,滤液用精矿还原,其还原渣用作锌沸腾焙烧的原料。还原后的滤液再用高品质氧化锌调整pH值,水解沉淀产出铟富集渣。高酸浸出矿浆压滤,滤液返至低酸浸出,滤渣即为铅泥,水洗送至铅冶炼系统回收铅。工艺流程见图1。

图1 氧化锌浸出铟富集工艺流程图

1.2 原理

连续中浸:中浸初始酸度较高,可浸出大量的锌,并有少量的铟镓锗浸出。随着反应的进行,pH值逐渐升高,终点pH值控制在4.5~5.0,铟、锗、镓水解重新进入渣中,达到浸出锌但铟不损失的目的。化学反应为:

ZnO+H2SO4=ZnSO4+H2O

(1)

低酸浸出:使中性浸出渣中的锌更完全地溶解,稀散金属铟、锗、镓等也尽可能浸出,同时避免大量杂质溶解。通常控制终点酸度在20~40 g/L。化学反应如下:

In2O3+3H2SO4=In2(SO4)3+3H2O

(2)

GeO2+2H2SO4=Ge(SO4)2+2H2O

(3)

GeO+H2SO4=GeSO4+H2O

(4)

高酸浸出:从氧化锌、中浸渣、酸浸渣中锌、铟的物相看,ZnFe2O4和少量的ZnS以及In2S3等在中性浸出和低酸浸出的条件下难以溶解,高酸浸出的主要目的是将难溶的有价金属浸出,以提高有价金属的浸出率,高酸浸出要求酸度、温度均较高。主要化学反应为:

ZnO·Fe2O3+4H2SO4=ZnSO4+ Fe2(SO4)3+4H2O

(5)

Fe2O3+3H2SO4= Fe2(SO4)3+3H2O

(6)

ZnS+Fe2(SO4)3=ZnSO4+2FeSO4+S

(7)

还原过程:主要是使用锌精矿中的ZnS将溶液中的三价铁离子还原成二价铁离子,化学反应如下:

ZnS + 2Fe3+=Zn2++ 2Fe2++ S0

(8)

水解沉铟:一般金属的氢氧化物都难溶于水,因此调整溶液的pH值,则发生水解反应。铟在pH值2.9时开始沉淀,pH值大于4时沉淀完全。采用高品位氧化锌分次加入沉铟槽,逐步调整pH值至4.0,使铟富集在渣中。主要化学反应为:

In2(SO4)3+6H2O=2In(OH)3↓+3H2SO4

(9)

Fe2(SO4)3+6H2O=2Fe(OH)3↓+3H2SO4

(10)

2 氧化锌到铟富集渣铟的平衡计算与分析

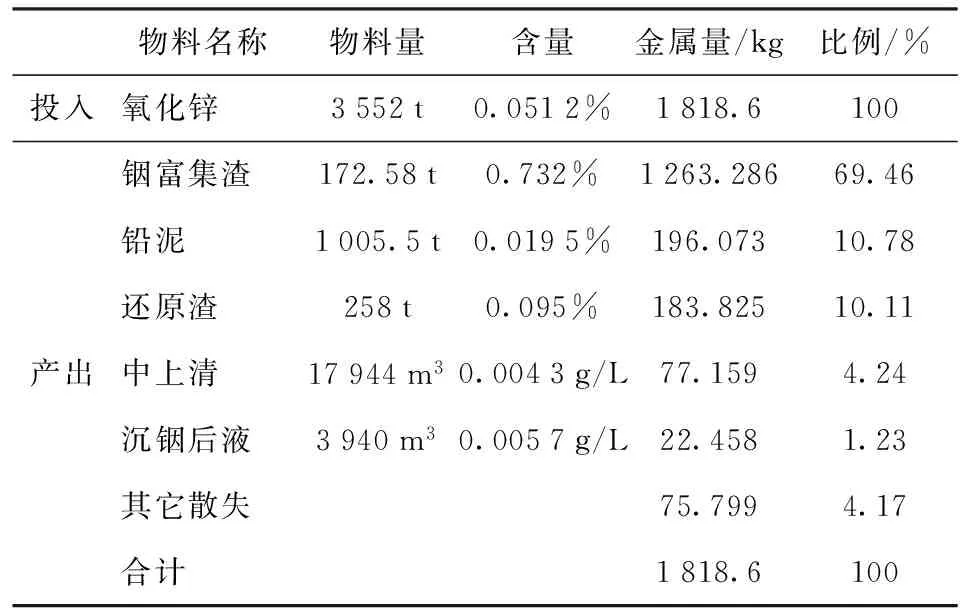

为找出影响铟直收率的关键点,从铟金属平衡入手结合工艺流程进行分析。从氧化锌到铟富集渣投入的含铟物料为氧化锌,产出的有:氧化锌中上清、水解沉淀铟后液以及还原渣、铅泥等。对2014年8月氧化锌工序投入产出的铟进行平衡计算,结果见表1。

表12014年8月氧化锌工序投入产出的铟平衡计算

物料名称物料量含量金属量/kg比例/%投入氧化锌3552t0.0512%1818.6100铟富集渣172.58t0.732%1263.28669.46铅泥 1005.5t0.0195%196.07310.78还原渣258t0.095%183.82510.11产出中上清17944m30.0043g/L77.1594.24沉铟后液3940m30.0057g/L22.4581.23其它散失75.7994.17合计1818.6100

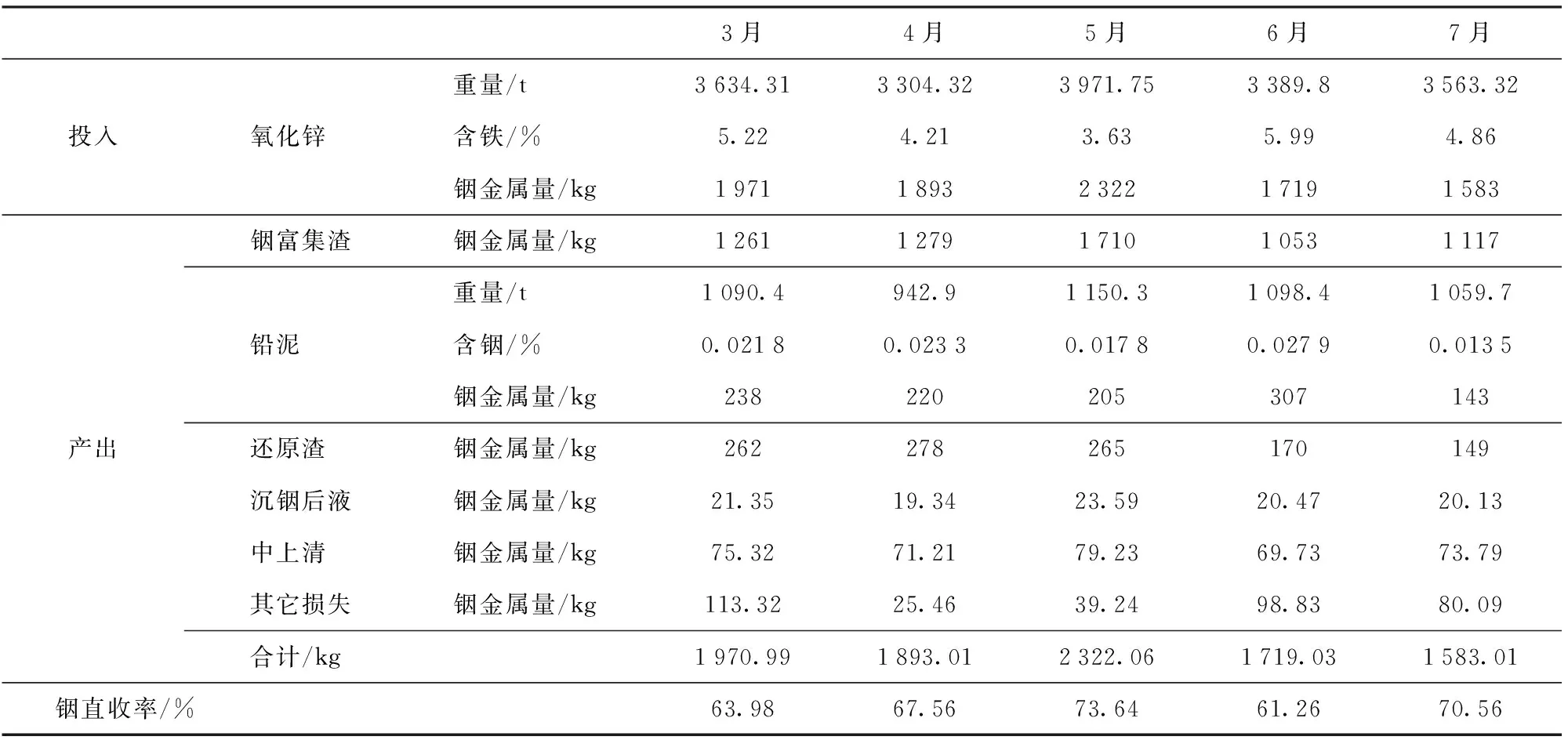

从表1可以看出,铟约70%进入铟富集渣中,铅泥和还原渣中的损失在20%以上,且无名损失也较高。为进一步准确掌握各部分的损失,对3~7月间氧化锌含铁以及铟的平衡情况进行统计,见表2。

由表2可以看出:

(1)铟直收率受氧化锌含铁影响较为明显,3月、6月氧化锌含铁较其他月份明显升高,铟直收率较低。生产中,氧化锌含铁较高时,为稳定氧化锌生产过程及铟富集渣的品位,往往将少量含铁高的高酸浸出滤液直接排至焙砂酸浸系统,铟也随之进入浸出渣中。

(2)铅泥中铟损失比例较高,跟踪观察铅泥颜色,对比铅泥含铟的变化,铅泥为灰白色、亮白色时,含铟、含铁低,铅品位高;铅泥为黄色、土灰色时,含

表23~7月氧化锌含铁以及铟的平衡统计

3月4月5月6月7月重量/t3634.313304.323971.753389.83563.32投入氧化锌含铁/%5.224.213.635.994.86铟金属量/kg19711893232217191583铟富集渣铟金属量/kg12611279171010531117重量/t1090.4942.91150.31098.41059.7铅泥含铟/%0.02180.02330.01780.02790.0135铟金属量/kg238220205307143产出还原渣铟金属量/kg262278265170149沉铟后液铟金属量/kg21.3519.3423.5920.4720.13中上清铟金属量/kg75.3271.2179.2369.7373.79其它损失铟金属量/kg113.3225.4639.2498.8380.09合计/kg1970.991893.012322.061719.031583.01铟直收率/%63.9867.5673.6461.2670.56

备注:铟直收率=富集渣中的铟金属量/氧化锌中的铟金属量×100

铟、含铁高。铅泥含铟与铅泥含铁趋势一致。

(3)锌精矿使用量大,还原渣量偏大,水分含量高。

(4)其他损失一般为取样化验的误差,或氧化锌含铁高时高酸滤液排出氧化锌系统。

(5)从铟沉淀的pH值可知, pH值大于4.5时,铟沉淀较为完全。观察中上清以及沉铟后液含铟,沉铟后液含铟偶有波动,通过控制中性浸出末槽pH值和沉铟终点pH值,沉铟后液和中上清含铟稳定。

3 改进措施及效果

3.1 改进措施

3.1.1 稳定并降低氧化锌含铁

通过搭配使用铅系统含铁低的氧化锌,降低进入浸出工序氧化锌的铁含量。降低挥发窑工序自产氧化锌含铁:通过改造加大沉降室面积,改变气流方向降低气流速度,使烟气中大颗粒烟尘及时在沉降室沉降,减少高铁烟尘进入收尘系统,进而降低氧化锌含铁。通过细化操作控制,稳定挥发窑炉况,并将锅炉前段含铁高的氧化锌分流另行处理等,使氧化锌含铁稳定在一个较合理的范围,避免高酸滤液中的铟损失。

3.1.2 增加中性底流压滤,降低高酸浸出用酸量

中性浸出底流比重1.6 g/L左右,其中的液体中含有大量的锌,影响低酸、高酸浸出的液固比以及有价金属的浸出率,且补酸量增加。对此,使现有的中性浸出浓密机底流压滤后进入低酸浸出,减少锌在其中的循环。改造后,低酸浸出滤液以及高酸滤液含锌明显降低,高酸滤液量减少并与低酸浸出匹配,实现了逆流浸出最佳控制,避免了高酸滤液进入主系统时造成铟的损失。

3.1.3 降低铅泥含铟

(1)铅泥含铁高时铟含量也较高,主要是形成铁矾等聚合物造成铟夹带沉淀。为此降低低酸浸出温度,避免产生铅铁矾及水合铁矾夹带铟沉淀,提高铟的回收率。

(2)提高高酸浸出的始酸浓度和温度,使硫化锌、硫化铟和铁酸锌等难溶物浸出,从而提高锌、铟、铁的浸出率;采用循环的方式对铅泥水洗,水洗后铅泥含锌降低0.5%~1%,含铟降低10~30 g/t。铅泥含铟稳定在150 g/t以下,含铁在1%左右,达到提高铅泥品位降低铅泥含铟的目的。

3.1.4 降低还原渣含铟

选用含铁低于6%、粒度小的进口锌精矿用于低酸滤液的还原,严格控制还原温度95℃左右、还原时间3 h。锌精矿采取少量多次的加入方式,使还原过程更充分,还原渣易于过滤。还原渣含水由原来的35%降至30%左右,渣含铟稳定在0.05%以下。

3.1.5 控制生产细节,减少其他损失

氧化锌含铁高时,利用现有储槽储存高酸液体,待氧化锌含铁低时再补充至低酸浸出。严格控制水解沉铟终点pH值和中浸末槽pH值,避免pH值过低导致铟随沉铟后液或上清进入主系统。

3.2 实施效果

实施上述一系列措施后,系统试运行3个月,生产中严密监控工艺参数,铅泥含铟和还原渣含铟降低,其他无名损失降低了1%左右,铟直收率稳定在75%以上, 10~12月的铟金属统计见表3。

表310~12月铟金属统计(改进后)

物料名称物料量含量金属量/kg比例/%投入氧化锌11800t0.052%6136100铟富集渣624.2t0.751%4687.876.4铅泥2915.8t0.0133%387.86.32还原渣1024.9t0.051%522.78.52产出中上清64575m30.0040g/L258.34.21沉铟后液14470m30.0051g/L73.81.2其它散失205.63.35合计6136100

4 结语

生产实践表明,通过控制来料氧化锌含铁,对氧化锌连续中浸、低酸浸出、高酸浸出以及高酸还原工艺参数进行优化,以及利用中间储槽稳定系统等措施,不仅提高了氧化锌工艺段铟金属直收率,而且产出的铅渣含锌铟降低,铅富集率也大大提升,为后续铅渣进入铅冶炼系统处理创造了良好的条件。

[1] 王树楷.铟冶金[M].北京:冶金工业出版社,2006.

[2] 何静,等.含铟低酸浸出液中富集铟的研究[J].矿业工程, 2012,(1):77-80.

[3] 刘大春,等.从铟富集渣中提取金属铟的研究[J].稀有金属, 2005,(4):574-577.

[4] 梅光贵,等.湿法炼锌学[M].长沙:中南大学出版社,2001.

中资172亿收购刚果最大铜钴矿

美国矿业巨头Freeport-McMoRan已同意将刚果最大铜钴矿Tenke Fungurume的控股权以26.5亿美元(约合人民币172亿元)出售给洛阳钼业。洛钼集团4月底以15亿美元收购英美资源公司在巴西的铌矿和磷矿资产。这也是自2014年嘉能可以60亿美元出售秘鲁Las Bambas铜矿以来,全球最大的铜矿交易。此项交易使今年迄今为止中国企业宣布的海外并购交易总额达到1 000亿美元左右,接近去年全年的1 040亿美元。

Process optimization of zinc oxide dust treatment and indium enrichment

ZHAI Ai-ping , YIN Rong-hua

Based on zinc oxide production condition, this paper finds out indium loss during the process of zinc oxide leaching and producing indium enrichement slag through balance calculation, and analyzes the reasons causing loss. By taking measures to stabilize iron content in zinc oxide and optimize process control condition of indium-enriched slag recovery, the unknown loss and slag loss are reduced, direct recovery of indium is obviously enhanced and the lead slime quality is also improved.

zinc oxide; indium enrichment slag; process optimization; direct recovery

翟爱萍(1971—),女,河南济源市人,主要从事锌湿法冶炼技术工作。

2015-09-21

2016-04-26

TF813; TF843.1

B

1672-6103(2016)04-0034-04