40 t钢包单透气砖底搅拌流场研究

周同军 刘军占 罗 辉

(宝钢特钢有限公司)

40 t钢包单透气砖底搅拌流场研究

周同军 刘军占 罗 辉

(宝钢特钢有限公司)

通过计算机数值模拟与水模拟实验模拟钢包底搅拌情况,研究单吹氩钢包的不同吹气流量、不同吹气位置(0R、0.56R、0.62R、0.67R)与钢包混匀时间、渣眼的相互关系,以达到提升氩气搅拌效率的目的。研究表明,钢包混匀时间随透气砖偏心距的增加而减小,当透气砖位于0.62R~0.67R时,搅拌效果最优;当氩气流量由70 L/h增加至130 L/h时,混匀时间随吹气量的增加而明显减小,当流量超过130 L/h时搅拌效果趋于平稳,对混匀时间影响不大;渣眼面积随偏心距的增加而增大,在喷嘴位置靠近壁面时较大;壁面剪切力随偏心距的增加逐渐向靠近喷嘴一侧壁面的上方集中(即对壁面冲刷最严重的位置),平均壁面剪切力随偏心距的增加呈指数形式增大。

数值模拟 钢包 渣眼 混匀时间

0 引言

钢包底吹氩技术在炉外精炼过程中较为常见,当前国内外研究人员对底吹氩钢包的研究主要基于数值模拟及模型实验[1-6],在此基础上各大钢铁企业仍在不断的改进底吹钢包的生产工艺,并取得了较大的进展。底吹氩钢包效率高、成本低、易操作,其设备主要由合金与钢渣加入系统、底部透气砖吹气系统、炉盖及冷却系统以及各种控制系统组成,其主要构成如图1所示。

钢包底吹氩的目的是使钢液成分和温度混合均匀,同时还可以去除钢液内部的夹杂物等。混匀时间是钢包底吹氩研究的重点,混匀时间的大小取决于吹气流量、吹气位置、熔池深度等众多因素。显而易见,钢包混匀时间越小越有利于提高冶炼效率,但若是通过提高吹气流量来减小混匀时间时,对钢液

图1 底吹钢包示意图

顶部渣层造成很大影响,易造成钢液飞溅或卷渣等不利情况的发生。因此,本文主要以40 t钢包的单吹氩搅拌模型为基础,通过数值模拟与物理模拟两种方法来对比分析,综合考虑各方面因素,以确定较佳的混匀时间。

1 实验模型及原理

1.1 模型及相关参数的确定

由于底吹氩钢包热态实验难以进行,因此使用水模型实验对其进行研究。考虑到实际的钢包尺寸过大,因此水模型系统按照与原型成1:3的比例制作,具体的钢包原型及模型参数见表1。

表1 钢包原型及模型参数参数

1.2 相似原理

(a)几何相似

由实际可知,相似比越小,模型尺寸越小;相似比越大,则模型尺寸越大。在设计水模型系统时必须选取合适的相似比,模型尺寸过小时,实验结果准确性会降低,失去研究意义;如果相似比过大,即模型尺寸过大,易受实验条件限制且模拟实验费用也会增加。水模型系统和钢包原型中各对应长度之比为常数,通常把其称为比例因子。比例因子表示为:

(1)

式(1)中:lm—模型的尺寸,mm; lp—原型的尺寸,mm。

(b)动力相似

由于水模型实验是冷态实验,水模型实验中,考虑了实际钢液中氩气泡膨胀对钢液流动的影响问题。在确定实验吹气量时,要使原型和模型两个不同体系的无量纲数G相等。

无量纲数:

(2)

由于气相的密度远小于液相的密度,在满足无量纲G相等的情况下,液相修正无量纲数近似相等。模型与原型的气体流量换算关系可以由气相无量纲数相等得到,即 Gm=Gp。

整理可得:

(3)

将方程(2)代入(3)得到:

(4)

式(4)中:QAr—膨胀后的氩气流量,m3/h; QN2—实验中氮气流量,m3/h; ρN2、ρw—常温下氮气和水的密度,kg/m3;

ρAr、ρst—钢液温度下氩气和钢液的密度,kg/m3。

由于实际炼钢过程中,气体进入钢包前存在一定的压力变化,且进入钢包后由于温度升高,使得气体体积迅速增大,其过程如图2所示。

图2 进入钢包前气体的状态变化

实际测得的氩气流量为标准状况下的流量,需将其转化为由充气口进入钢液的流量进行计算。由标准状况到钢包充气口的变化过程为升温升压的过程,可由下式进行描述:

(5)

式(5)中:Tp、T0—分别为钢水温度和室温,K; QAr—标准状况下氩气气体流量,L/min;

P0、Pp—分别为一个标准大气压和钢包充气口压力,Pa。

Pp=P0+ρstgh

(6)

由方程(4)、(5)及(6)得到水模型实验与原型之间的流量关系为:

QN2=0.011QAr

(7)

由方程(7)得到水模型流量与原型实际流量关系。

水模型流量与原型实际流量对应值见表2。

表2 水模型流量与原型实际流量

1.3 数值模型参数

为验证数学模型的准确性,建立钢包水模型的三维模型并进行网格划分。钢包计算区域网格如图3所示,采用正交直角坐标系统,在整个区域内划分六面体网格。为了保证计算精度并节约计算时间,在入口区域、出口区域及渣层区域采用较密的网格划分格式,其它区域采用相对稀疏的网格划分格式,网格量为30万。

图3 钢包计算区域网格

1.4 钢包三相流计算的基本方程

钢液在钢包内随氩气底吹的流动是一个复杂的湍流流动过程,其主要特征是不规则性、三维性、扩散性和耗散性。描述钢液在钢包内流动的方程有连续性方程、动量方程(Navier-Stokes方程),湍流模型采用RNGk-ε模型。多相流模型采用Eulerian模型,并与人口平衡模型(PopulationBalanceModel)进行耦合计算。控制方程如下

(1)连续方程:

(8)

(2)动量方程:

(9)

湍流模型方程:采用RNGk-ε模型方程,RNGk-ε模型与标准k-ε模型的形式比较接近:

(3)k方程:

(10)

(4)ε方程:

(11)

式(11)中:μi、μj— 为湍流流动的时均速度,m/s;ρ—为流体的密度,kg/m3;k—为湍流脉动动能,m2/s2;ε—为湍流脉动动能耗散率,m2/s3;μeff— 为有效粘性系数,kg·s·m-2;Gk—为层流速度梯度产生的湍动能;Gb—为浮力产生的湍动能;Sk,Sε为源项。

方程中出现的常数均保持默认。RNGk-ε模型相比标准k-ε模型据有更高的精度,并且考虑了湍流漩涡。标准k-ε模型是高雷诺数下的湍流模型,RNGk-ε模型可以适用于低雷诺数的流动,对于钢包内局部湍流的流动更加适用。

对于气相,认为在喷嘴处的气泡粒径为0.5mm,计算过程中利用人口平衡模型计算气相的粒径分布。气泡的合并破碎采用Luo模型进行计算。

2 分析及讨论

2.1 水模拟实验时,不同吹气流量对混匀时间的影响

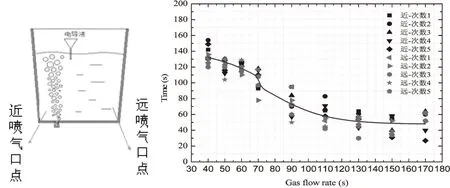

根据钢包混匀时间原理,以混匀最慢的点作为钢包的混匀时间。0.67R处不同流量下混匀时间图如图4所示。因此,结合图4所示混匀时间数值,距离喷嘴较近的测量点(近喷气口点,标识为测点1)混匀时间更长,因此将其作为单喷嘴喷吹时的混匀时间。

图4 0.67R处不同流量下混匀时间图

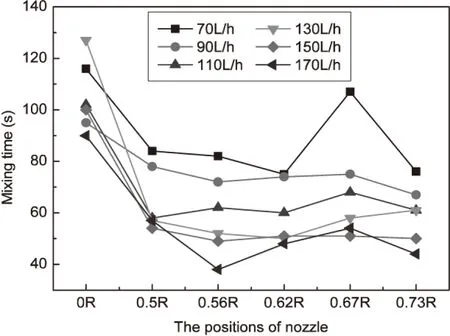

毫无疑问,气体喷吹流量不同时,对钢包内部产生的流动作用不同。气体流量大时,对内部液体的搅动作用变大,使得液体流速变快,从而使得混匀时间减小;反之,混匀时间增大。通过水模型实验所得结果对不同流量下的混匀时间进行研究,单喷嘴不同流量的平均混匀时间如图5所示,为单喷嘴不同流量时测点1所得到的平均混匀时间。

图5 单喷嘴不同流量的平均混匀时间

由图5可以看出,无论是中心喷吹还是偏心喷吹,混匀时间都随流量的增大呈现出减小趋势。其中中心喷吹时,减小趋势最不明显,且混匀时间与其余五个偏心喷吹位置有着就较大差异,所以当今炼钢炉外精炼生产过程中,更加倾向于偏心底吹氩搅拌。

除去中心喷吹,其余五个偏心喷吹位置所得混匀时间差距较小,且随着流量增大混匀时间减小趋势更为明显,特别是氩气流量由70L/h增加到130L/h时。当氩气流量超过130L/h时,搅拌效果趋于稳定。结合现场实际情况,虽然其平均混匀时间较小,但是整体并不稳定;0.73R处喷吹时,混匀时间并没有明显的优势,且这一位置对壁面的侵蚀更严重。综合各种因素得出, 0.62R处喷吹时,混匀时间更为适宜。这与黄书友[7]、李士琦[8]等科技工作者的研究结果是相吻合的。

2.2 水模拟实验时,单透气砖不同位置对混匀时间的影响

图6 单喷嘴喷吹位置与混匀时间的关系

单喷嘴喷吹位置与混匀时间的关系如图6所示,为相同流量下不同喷吹位置对混匀时间的影响。从图中看出,同一流量下,不同位置的混匀时间大小略有差异,尤其在中心喷吹时其与偏心喷吹相比差距巨大。在0.5R、0.56R、0.62R、0.67R和0.73R五个位置中,不同流量时其混匀时间差距较小,但是整体又显示出,0.56R和0.62R喷吹时混匀时间更短。

另外,在实验中发现:中心喷吹(0R)时,测量结果差异最大,这说明中心喷吹时模型内部流体流动极不稳定,上升气体在上升过程中存在一定的旋转作用,这使得中心喷吹时,模型内部流动并不呈现简单的“对称”流动。其余五个喷吹位置相比,0.5R和0.73R处喷吹时,测量结果差异略大于0.56R、0.62R及0.67R。相同流量时,0.56R、0.62R及0.67R处喷吹时,所得混匀时间相对更为稳定。偏心喷吹时,混匀时间相比于中心喷吹时更为稳定,但是当吹气位置过于偏向于壁面时,气体或渣层对壁面的冲刷作用增强,不利于钢包寿命的延长。

2.3 数值模拟计算混匀时间

在钢包底吹氩气过程中,不同流量的氩气运动会带动钢液向钢包壁面不同程度的偏流,而且对钢包的搅拌效率产生不同的影响。因氩气运动而带动的高温钢液冲击到钢包壁面对壁面造成冲蚀,太强的钢液流速容易将钢包内壁的耐火材料熔化进而融进钢液中,对钢液造成二次污染,降低钢液的品质。为此有必要对钢包底吹氩气的流量和位置等工况进行不同的分析和计算,最终确定理想的钢包物理结构和合适的吹氩参数。

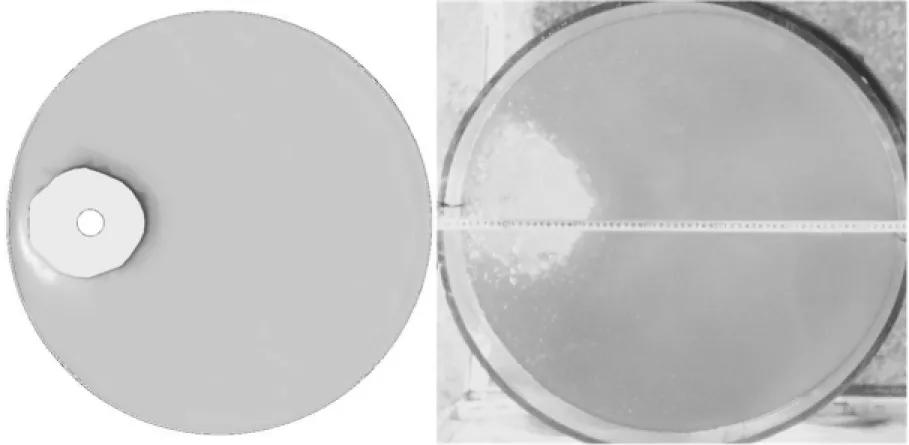

对于0.67R位置的情况分别计算了90L/h工况和110L/h工况下钢包水模型的水-油-气三相流动,对比两种工况与实验条件下的渣眼形态,不同流量的模拟结果与实验结果对比如图7所示。

(a) Qg=90 L/h

(b)Qg=110L/h

图 7 不同流量的模拟结果与实验结果对比

从渣眼的大小可以直观地看出,模拟的结果与实验结果均比较吻合,说明本数学模型对于不同的工况有普遍的适用性。氩气运动而带动的高温钢液冲击到钢包壁面对壁面造成冲蚀,不同的钢液流速对钢包内壁的耐火材料的冲蚀不同,并将造成不同程度的卷渣。太强的钢液流速不但会对钢液造成二次污染,而且会影响钢包寿命,并容易产生钢液面卷渣等冶金质量缺陷。

自定义变量的扩散过程如图8所示,从图中可以看出,自定义变量进入气体入口后向上运动,同时存在扩散的过程,所以近喷吹点的监测值迅速上升。当其扩散到液体上表面后随着液体波动向另一侧以及两侧运动,并在将近20s时刻到达另一侧壁面下方,远喷吹点的监测值上升,近喷吹点的监测值下降。

图8 自定义变量的扩散过程

之后其又向喷嘴一侧运动,致使近喷吹点的监测值再一次上升,最后达到稳定。

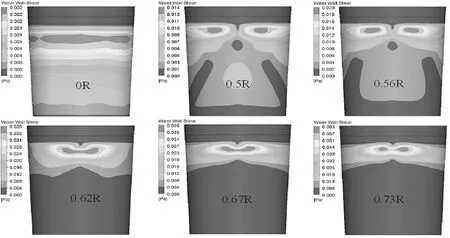

单透气砖不同位置的壁面剪切力分布图如图9所示,可客观反映透气砖位置对钢包使用寿命的影响情况。由图9可知,随着单氩透气砖喷吹位置的偏移, 壁面剪切力逐渐向靠近喷嘴一侧的壁面上方集中,并且剪切力的最大值逐渐增大。即:当透气砖与包壁的距离减小时,钢包近透气砖一侧的侵蚀越来越严重(透气砖位于0.73R时,钢包壁面剪切力最高0.063Pa),此情况与顾华志等人[9]的研究结果吻合。

图9 单透气砖不同位置的壁面剪切力分布图

平均壁面剪切力与单透气砖位置的相关变化趋势如图10[10]所示。因此在选择钢包单透气砖位置时,需综合考虑,避免影响钢包寿命,根据数模及水模实验来看,单氩透气砖安装在0.62R~0.67R处是最优位置。

图10 平均壁面剪切力与底氩位置的相关变化趋势图[10]

3 结论

(1)钢包混匀时间随透气砖偏心距的增加而减小,一定范围内随吹气量的增加而明显减小,特别是流量由70L/h增加到130L/h时;当流量超过130L/h时,搅拌效果趋于平稳,对混匀时间影响不大;

(2)渣眼面积随偏心距的增加而增大,在喷嘴位置靠近壁面时较大;壁面剪切力随偏心距的增加逐渐向靠近喷嘴一侧壁面的上方集中,平均壁面剪切力随偏心距的增加呈指数形式增大,对壁面冲刷严重;

(3)单透气砖位置在0.62R~0.67R时,有利于钢包搅拌效果,并提升钢包使用寿命。

[1]AniruddhaM,EricW.Detailedmodelingofgasflowinliquidsteel:bubblesizedistributionandvoidagecalculation[J].SteelResearchInternational, 2005, 76(1): 22-32.

[2]JohansenS,RobertsonD.Fluiddynamicsinbubblestirredladles:partI.experiments[J].MetallurgicalTransactionsB, 1988, 19B(5):745-754.

[3]JohansenS,BoysanF.Fluiddynamicsinbubblestirredladles:partII.mathematicalmodeling[J].MetallurgicalTransactionsB, 1988, 19B(5): 755-764.

[4] Shen J D, Zhao Y, Han G J. Design on optimization of argon bottom blowing of molten steel ladle[J].Procedia Engineering, 2011, 16(3): 284-290.

[5] Liu H P, Qi Z Y, Xu M G. Numerical simulation of fluid flow and interfacial behavior in three-phase argon-stirred ladles with one plug and dual plugs[J].Steel Research International, 2011, 82(4): 440-458.

[6] Guo D, Irons G. A water model and numerical study of the spout height in a gas-stirred vessel[J].Metallurgical and Materials Transactions B, 2002, 33B(3): 377-384.

[7] 黄书友,杜显彬,王静松等. 50T钢包吹氩的物理模拟研究[C]. 2009 特钢年会论文集, 2009:246-251.

[8] 李士琦,林纲,庞永刚等. 150吨桶型钢包吹氩制度的反应工程学[J], 过程工程学报, 2008,8(1):27-30.

[9] 顾华志,黄奥,汪宁等.底吹氩钢包内衬蚀损行为的数值模拟研究[J].武汉科技大学学报,2009,32(5):487-489.

[10] 周同军,刘军占,罗辉. 40 t钢包渣线侵蚀研究与改进[J].宝钢技术, 2016,3:27-31,45.

FLOW FIELD RESEARCH ON BOTTOM ARGON BLOWING OF 40 TON LADLE

Zhou Tongjun Liu Junzhan Luo Hui

(Baosteel Special Steel Co.,Ltd)

In order to improve argon blowing efficiency in a 40-ton ladle, numerical simulation and water simulation experiments of the bottom argon flow were performed. Relationships between the ladle mixing time, slag eye, and different blowing flow rates, and different blowing positions (0R, 0.56R, 0.62R, 0.67R) are discussed. Results show that the ladle mixing time decreased when the argon blowing brick distance (from bottom center of the ladle) increased, the 0.62R~0.67R is the best argon position for stirring, and decreased significantly when the blowing flow increased from 70 to 130 L/h. When the blowing flow increased and exceeded 130 L/h, the stirring effect tended to be stable, and there was little effect on the ladle mixing time. The slag eye area increased as the argon brick distance increased, and was larger when the argon blow brick was near the ladle wall. Wall shear stress significantly increased as the brick distance increased and was concentrated at the slag wall near the argon flow brick; this is called the most serious erosion wall. The average wall shear increased exponentially with increasing argon blowing brick distance.

numerical simulation ladle slag eye mixing time.

军,工程师,上海市(200940),宝钢特钢有限公司;

2016—8—27