LNG船舶卸货操作流程

杨富国+张鹏飞

【摘 要】 为更好地理解船侧卸货操作,从船侧角度对卸货前、卸货中、卸货后的操作流程进行分析,提出各流程的操作要求,以促进卸货期间船岸动作的协调,保证卸货期间船岸的安全,达到优化卸货流程的目的。

【关键词】 液化天然气(LNG)船舶;液化天然气(LNG)终端;卸货操作

1 卸货操作流程

1.1 卸货操作设备要求

目前,世界上运营的主流液化天然气(LNG)船除Q-Max型船有5个货舱外,其余船型货舱从船首至船尾依次为1号货舱、2号货舱、3号货舱、4号货舱。

在正常卸货作业期间,船舶仅使用主卸货泵卸货,船侧将会预留一定量的LNG,以冷却船舱和船侧管线及向发电机提供燃料用于发电。在船舶航行中,强制汽化器用于汽化船舱中剩余的LNG转变为天然气(NG),与蒸发气体(BOG)一起用作燃料。

LNG船舱余量与压载航行时间有关。由于技术原因船侧需要加热船舱,在主货泵完成卸货之后,使用扫舱(喷淋)泵将船舱中的余量卸货完毕。在卸货期间,岸侧向船侧返送NG,用于维持船舱压力。

主卸货泵将LNG泵入液体总管,然后经船中液体管汇连接口送至岸侧。自动气体控制系统将船舱压力保持在设定值。随着卸货速率的增加,船舱压力降低,岸侧NG通过管汇,经气相总管至船舱,完成向船侧返气,同时保持船舱压力不低于。若船侧返回的NG量不足以维持船舱压力,则使用船舱喷淋LNG或LNG汽化器产生NG,向船舱补充NG。

压载水作业和卸货操作同时进行。压载操作应保证船舶的吃水、艉倾、船体强度和稳性要求在许可范围内,这些参数要求通过船侧货物控制室的电脑实时显示,便于作业监控。

卸货期间,船舶应保持平吃水。如需腾空一个货舱,船舶会按照接收站许可的极限值,艉倾协助进行扫舱。每个货舱通常卸货到液位0.2 m左右,船舱中LNG余量取决于压载航行的距离,并根据航行距离作相应调整。在航行中,货舱液位达到,使用喷淋泵向强制汽化器提供LNG;当其中一个船舱液位为0.6 m左右时,主货泵停止运行,以避免舱底过度振动,对泵吸入口产生干扰。扫舱(喷淋)泵与主卸货泵同时运行,直到主卸货泵处于低卸货压力时,货泵电机停止运转。

在完成卸货后,将卸料臂和管线中残余的LNG向4号货舱排净,卸料臂随后吹扫并断开。在吹扫货物管线时,至少需要0.3 MPa的氮气压力,重复该操作多次直到成功将管汇中残余LNG排净。船舱压力可通过燃烧此过程中产生的任何NG加以控制。

1.2 卸货前准备工作

假定在开始卸货前关闭所有阀门,准备工作如下:

(1)测试所有卸货阀门和管汇紧急关闭系统(ESD)阀门及压载阀门的远程操作。

(2)确保船中水幕的喷淋阀门可用;准备消防设备,确保消防软管和个人防护设备可用。

(3)确保打开货舱高液位报警器。

(4)确保各货舱气相管线顶部出口阀门处于开启状态并被锁定。当船侧仍有货物时,这些阀门必须处于开启并锁定状态,直到隔离相应货舱并加以通风为止。

(5)打开气相管汇阀门。

(6)在向主卸货泵供电前,应检查电动机的绝缘电阻和相关电缆的工作状态。

(7)检查液相和气相卸料臂连接头、船岸连接系统和岸侧通信设备。

(8)测试ESD,经岸方确认后重置ESD。重新开启液相和气相ESD阀门,经岸方同意,开始预冷。

2 卸货前液相管线冷却操作流程

2.1 要 求

在LNG船舶抵达卸货港前,货物管线应完成冷却,货舱液位为许可条件下的最高值。一旦船舶系泊完毕,可立即开始进行卸货操作。船侧管汇处安置变径器和过滤网。

使用3号货舱喷淋泵将液体通过喷淋总管送至液相总管,冷却液相管线。管汇中的气体通过液相总管,经填充管线返回至3号货舱。货舱中的NG经低流量压缩机和加热器,向发电机提供燃料用于发电。当货舱中NG量不足时,使用汽化器汽化LNG,提供额外的NG用作燃料。如有需要,1号、2号和4号货舱中的喷淋泵都可用于冷却。

2.2 冷却液相管线的操作程序

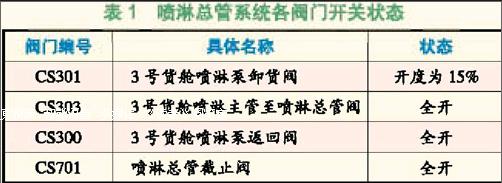

(1)准备喷淋总管系统,用于冷却管线。喷淋总管系统各阀门开关状态见表1。

表1 喷淋总管系统各阀门开关状态

(2)准备液相总管系统,用于冷却管线。液相总管系统各阀门开关状态见表2。

表2 液相总管系统各阀门开关状态

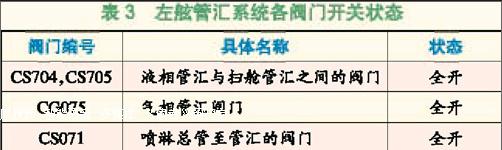

(3)准备左舷管汇,用于冷却。左舷管汇系统各阀门开关状态见表3。

表3 左舷管汇系统各阀门开关状态

(4)确保气相顶部出口阀门至气相总管一直处于全开状态。各货舱气相阀门开关状态见表4。

表4 各货舱气相阀门开关状态

(5)启动自动气体控制系统,调整低流量压缩机压力控制阀的设定值至0.6 MPa(或指定值),阀门CG938和CG939分别供应流向主发电机和气体燃烧器的气体。

(6)LNG通过3号货舱喷淋总管,经喷淋管线至液相总管阀门进入液相总管,再通过装载管线返回到3号货舱。

(7)通过货物控制室的完整自动系统启动3号货舱喷淋泵,开始冷却。

(8)随着冷却总管过程的开始,依次关闭每个货舱的装载阀冷却整个液相总管。

(9)在管线冷却期间,监控货舱液位和压力、液相管汇压力、液相管汇温度、液相总管温度和气相总管压力等参数。

(10)在液相总管温度降低至 100℃以下且在装货阀门出现结霜时,管线冷却完成。

(11)当冷却完成时,通过完整自动系统关闭3号货舱喷淋泵卸货阀。

(12)若冷却完成时间与船舶系缆完毕时间间隔很长,可能需重启喷淋泵,再次进行冷却。

需要注意的是,通过装货管线输送至货舱底部的液体,可能会使装置在舱底的温度探测器温度上升,因而须为其留足时间等待恢复稳定。

3 卸货前卸料臂冷却操作流程

3.1 要 求

在卸料臂与船侧管汇连接之后,采用氮气加压并将LNG吹扫到空气中,直到氧含量浓度低于1%。卸料臂的冷却过程应按照终端操作程序进行,并配合使用船侧的喷淋泵或卸货主泵。

在船岸安全检查完成后,根据终端要求,初次计量应在关闭BOG燃烧或者运行自动燃气控制系统的情况下进行,随后再打开船岸气相管线。

3.2 使用一个喷淋泵冷却岸侧卸料臂的操作流程

在完成卸料臂和管汇接口泄漏测试后,船舶使用一个喷淋泵,经卸料臂和船侧管线内部循环,最终将液体返回至其内部的货舱中,通过此过程冷却卸料臂。

(1)准备喷淋总管系统,用作冷却。喷淋总管系统各阀门开关状态见表5。

(2)准备左舷管汇,冷却卸料臂。各货舱管汇系统阀门开关状态见表6。

表5 喷淋总管系统各阀门开关状态

表6 各货舱管汇系统阀门开关状态

(3)通过完整自动系统开启3号货舱喷淋泵。

(4)调整3号货舱喷淋泵返回阀开度,控制喷淋管线和左舷管汇压力,同时监控卸料臂结霜情况。

(5)当管汇管线、船侧液相管线和卸料臂温度达到 130℃时,冷却完成。一旦卸料臂完成预冷,打开船侧双关阀,关闭管汇冷却阀门。各货舱管线阀门开关状态见表7。

表7 各货舱管线阀门开关状态

(6)停止运行3号货舱喷淋泵,打开泵返回阀,向货舱排净喷淋总管液体。

4 从岸侧返气进行卸货的操作流程

4.1 要 求

利用主卸货泵,将货舱LNG由船侧卸货到岸侧,NG从岸侧返回至船侧。此时,注意检查液位、温度、压力等货物计量系统。需要注意的是,主卸货泵绝不允许在流量低于650 m3/h时运行。

4.2 操作流程

(1)完成冷态ESD测试之后,操作管汇各阀门(见表8)。液相分支阀置于自动状态时,关闭分支阀,打开填充阀。卸货顺序依次为2号货舱、3号货舱、4号货舱、1号货舱。

表8 管汇各阀门开关状态

(2)从2号货舱的1号主卸货泵开始启动,顺序如下:①打开主卸货泵卸货阀CL201,开度为30%;②启动1号主卸货泵,通过填充阀在舱内循环液体。

(3)继续启动2号货舱的2号主卸货泵,顺序如下:①确认关闭液相分支阀CL207;②打开主卸货泵卸货阀CL202,开度为30%;③确认打开货舱填充阀CL200;④启动2号主卸货泵,通过填充阀在舱内循环液体。

(4)继续以下操作:①逐渐开启液相分支阀CL207至完全打开;②开始关闭填充阀CL200;③观察步骤①和②,直至CL207完全打开,CL200完全关闭。

(5)对其余3个货舱进行同样操作。

(6)检查电机安培表电流,在电机运行6~后,电流应处于稳定状态。

(7)根据终端要求,开启剩余的其他主卸货泵。一旦所有主卸货泵运行,调整卸货阀开度,获得需要的流量或压力。

(8)要求终端提供足量的返气。

(9)随着卸货压力和流量增加,继续监控管道和卸料臂是否泄漏。

(10)调整主卸货泵卸货阀的开度,使安培表的电负荷、卸货压力处于最佳效率值。

(11)维持货舱压力在8~12 kPa,避免泵出现汽蚀现象,使泵能很好地吸入液体。[1]如果货舱压力降至6 kPa,要求终端增大返气量。

(12)开始压载水操作。控制各个压载舱的水位,保持吃水、艉倾和船体强度在许可范围内,可参考货物控制室的艉倾显示屏和稳性数据。

(13)继续监控货舱压力、主卸货泵安培表的电负荷和卸货压力。

(14)随着各个货舱液位下降,逐渐减小每个泵的卸货阀开度,预防货泵因低电流跳闸。

(15)在货舱液位降到非常低前,停止各货舱中的一个主卸货泵,预防两泵之间可能产生的气蚀现象。

(16)在各货舱中的主卸货泵停止前,启动喷淋泵。假设最后停止4号货舱的主卸货泵,那么,1号、2号和3号货舱中剩余的LNG量通过喷淋总管同时经喷淋泵扫舱进入4号货舱。

(17)完成卸货操作后,停止所有泵运行,排净液相管线中的液体,停止从岸侧返气。

5 卸货完成后排净管汇和卸料臂的 操作流程

5.1 要 求

当卸货作业完成后,开始排净和吹扫操作,将卸料臂和管汇中残存的LNG和NG送至船舱后,卸料臂可以安全断开。该排净系统由双阀提供保护,预防LNG的泄漏。

为了进一步预防液体泄漏,一次断开一个卸料臂。船舶管汇与变径器相连,在卸料臂断开之后,该变径器可方便、快速地与盲板法兰连接。在下个卸料臂断开之前,变径器与盲板法兰之间须填置垫圈,且至少须4个螺栓插入法兰孔拧紧加固。

一般来说,船侧管汇区域坐落在低于管道跨接区5 m处,因此,管道中残存的LNG不能靠重力排净到船舱中。这时,需要由岸方提供氮气,将液相和气相卸料臂中分别存在的LNG和NG经连接管汇和货舱的喷淋管道系统吹至货舱,气相管汇中的气体通过岸侧提供的氮气经加压通过气相总管吹扫至货舱。

5.2 操作流程

(1)通过完整自动系统打开各相关阀门(见表9)。

表9 各相关阀门开关状态

(2)操作管汇手动阀门(见表10),卸货完成后,检查货物过滤装置。

表10 管汇手动阀门开关状态

(3)要求岸侧开始提供氮气,并将液相臂压力提至0.5 MPa,该压力足以将管线中残余的LNG送至垂直距离5 m高的喷淋管线中,再经喷淋总管吹至4号货舱。当液相臂中的压力突然降至约40 kPa时,表明液体已经排出管汇管线。继续采用氮气吹扫1 min后关闭手动管汇冷却阀CS011,同时打开液相管汇手动排净阀CL055和CL056,检查是否仍有LNG残存。如果管道中仍有LNG残存,重复以上排净操作。当管线排净且碳水化合物含量读数低于1%时,关闭液相管汇ESD阀门CL011和管汇冷却阀CS011,并要求岸侧停止氮气供应。此时,缓慢打开液相管汇手动排净阀CL055和CL056,向大气中排出氮气,然后关闭这些阀门,通知岸方可以安全断开卸料臂。针对每个卸料臂和管汇,重复以上操作。当所有液相管线吹扫完毕并断开后,关闭气相管汇ESD阀CG071,打开气相旁通阀CG073。在要求岸侧采用氮气吹扫时,碳水化合物含量读数低于1%,应关闭气相旁通阀CG073,断开气相卸料臂。

参考文献:

[1] 李文华.液化气船舶设备与安全管理[M].大连:大连海事大学出版社,2009:171-172.