新型全自动活塞杆生产线

刘 磊,赵西韩,马 强,王仕杰,贾尚武,张志娜

(中国重型机械研究院股份公司,陕西 西安 710032)

·新技术新设备·

新型全自动活塞杆生产线

刘 磊,赵西韩,马 强,王仕杰,贾尚武,张志娜

(中国重型机械研究院股份公司,陕西 西安 710032)

新型全自动活塞杆生产线主要由十辊矫直机、剥皮机、二辊矫直机等设备组成。该新型生产流程选取成品活塞杆直径放大2 mm左右的成品棒材作为坯料,对坯料直接进行粗矫-剥皮-精矫-锯切加工,减少了车削和磨削工序,提高了生产线的生产效率。通过优化整合各设备的特点,保证了产品的加工精度。成品棒材的直线度可达0.2 ‰,表面光洁度Ra0.8。

全自动;活塞杆;十辊矫直机;剥皮机

0 前言

液压油缸作为一种常用的工程产品,在矿山工程、冶金工程及建筑工程等领域均得到了广泛应用。一个完整的油缸主要由缸体、活塞杆、密封、缸盖等组成,其中,活塞杆作为传输动力的主要部件,其制造工艺性能和产能的高低成为油缸生产中至关重要的一个环节。由于活塞杆一般均为非标单支生产,无法实现流水线式生产,整体效率低下,从而影响了整体油缸的生产效率。针对传统的活塞杆生产流程相对过于繁琐,中国重型机械研究院股份公司根据江苏某高压油缸生产厂家的生产要求,采用一种新型的生产方式,通过加工设备的重新排列组合并引进新型生产技术来解决生产效率低下的问题。

1 传统的活塞杆生产流程

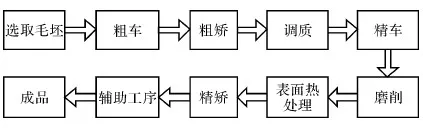

活塞杆生产中粗车、精车及磨削加工需要相关专业机床加工处理,根据总加工量、加工精度要求和工件长度分配出几道次工序,每道次工序均需经过吊装、装卡、对刀等辅助工序,另外,零部件的转运也需要协调和配合天车等工具的操作时间,所以在实际生产过程中,效率极为低下。另外,大多数活塞杆长度均在1.6 m以内,无法使用辊式矫直机,其粗矫和精矫工序大多采用小型自动压力矫直机完成,此类型矫直机均采用常规“三点反弯矫直”原理,其矫直过程如下:将工件运送至矫直机框架内辊道,内部辊道可以垂直轴线旋转,其旋转的同时通过弹性接触式触点可以判定固定五点处棒材的弯曲度,系统通过弯曲度的大小自动计算出所需矫直力和反弯量的大小,而后矫直机压头移动至弯曲度最大处进行矫直,完成后棒材旋转,重新检测,若合格,则完成此根棒材矫直工序,若不合格,则重复上述矫直过程。对于某些空间弯曲较多的工件,其矫直过程所耗费的时间会非常长。由于活塞杆机加工工序和矫直工序以及吊装等辅助工序的工时过长,经常会造成油缸整体生产效率低下,无法满足工程总工期的要求。传统的活塞杆生产流程如图1所示。

图1 传统活塞杆生产流程Fig.1 Traditional piston rod production process

2 新型活塞杆生产线工艺流程

新型活塞杆生产线的产品要求:

直线度:≤0.2 mm/m

表面光洁度:≤Ra0.8

整线生产速度:≥30 m/min

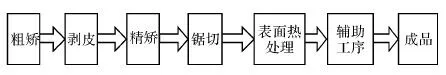

棒料尺寸公差要求:≤ISOf7根据新型活塞杆要求,制定了生产工艺流程,流程布置如图2所示。

图2 新型活塞杆生产流程Fig.2 New piston rod production process

一般情况下,生产设备是由生产工艺决定的,但是成熟设备重新排列组合同样可以形成新的生产工艺。在新的活塞杆生产线中,中重院使用剥皮机和二辊矫直机的新组合取代了传统工艺中使用的车床和磨床,从而将整线的生产速度由以往的≤15 m/min提高到了≥30 m/min,有效提高了生产效率。原有生产工艺中各工序设备的生产效率是不相匹配的,粗矫和精矫的效率较高,而粗车、调质、精车等工序的效率低下,从而拖慢了整线的生产速度。新的生产工艺中各工序之间的效率可以很好匹配:首先,十辊矫直机和二辊矫直机均在10~40 m/min,进口剥皮机的稳定工作速度最高也可达40 m/min;其次,通过双侧布置、分向上料等可以有效解决生产线中锯切设备和热处理设备效率较低的问题,从而避免产生“木桶效应”;另外新的生产线充分考虑了各生产设备的优缺点,对各特有机型产生的产品缺陷,通过优化组合尽量消除在下一工序中,整个生产线的设备取优补短,衔接顺畅。

2.1 粗矫

根据用户的成品棒材长度较长(≥4 m)的特点,粗矫选用效率和稳定性较高的十辊矫直机机型。该矫直机采用了准双曲线结合深浅凹型曲线的复合辊系,提高反弯次数,减少反弯节距,避免了头尾弯曲,提高了矫直精度,而且优化设计的复合辊系可满足全部产品规格的棒材矫直要求。同时该矫直机采用恒压对辊压紧原理,变刚性机架为柔性机架。在矫直过程中,矫直辊动态压紧旋转前进的棒材,使棒材各个方向的弯曲都达到了良好的矫直效果。动态压紧可降低对棒材原始尺寸公差和孔型调整精度的要求,使孔型调整更加方便。该粗矫过程确保矫后棒料的全长直线度(包含棒材头尾)控制在1‰以内,很好地满足了后续进口剥皮设备的入料要求。

2.2 剥皮

通过对比国内外剥皮设备的比较,选用了进口剥皮设备。该剥皮机主要由传送台、进料辊道、主机本体和出料单元等组成。传送台用于承接十辊矫直机的棒料,由传送台末端的三爪拨料将棒料拨入进料辊道。辊道为浮动可升降式,可根据棒料直径大小调整至合适位置,将棒料输送至固定操作刀盘内部。主机工作时,为保证剥皮质量,相邻棒料的前后端是相互接触的。主机本体由四个剥头单元组成,每个剥头单元主要由内外两个组件组成,均单独调整和传动。剥头单元前部装有冷却喷嘴,用于消除刀具快速切削时产生的热量累积。出料单元前端配备激光在线直径测量系统,可测量剥皮后棒材尺寸,为刀具磨损自动补偿进刀量。

新型生产流程中,选取成品活塞杆直径放大2 mm左右的成品棒材作为坯料,将成品调质后的棒材直接进行矫直,再通过剥皮机快速并小进刀量的工作模式进行加工,由于减少了车削和磨削工序,材料损耗仅为传统生产工艺的20%。进口剥皮机的单次进刀量最高可达直径方向6 mm左右,即使在棒料超差的极个别情况下也能正常使用。剥皮机的稳定运行速度高达40 m/min,效率高和稳定性好,可以很好匹配整线效率。剥皮后的棒料均会在棒料头部形成倒角,避免了损坏后续精矫过程中矫直机配备的尼龙材质导板。

2.3 精矫

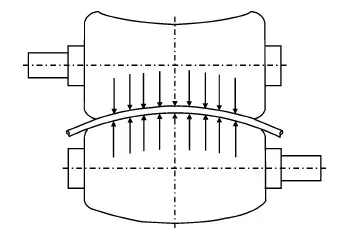

精矫工序采用国产二辊矫直机设备。该二辊矫直机主要由前后输入输出辊道、前后夹送装置和主机本体组成。前夹送装置位于两辊矫直机之前、输入辊道之后,用来将棒材夹紧送入矫直机;主机本体为二梁四柱的二斜辊式结构。两辊均为主动,配有压下传动机构,下辊设置恒压保护液压负荷缸,上下辊均配有角度调整机构,辊缝两侧配有侧导板等装置。该二辊矫直机采用如图3所示的全接触式矫直滚光辊型,对圆材施加足够的压紧力,压紧力超过圆材的屈服强度,使棒材表面接近矫直辊的表面质量。通过二辊矫直机特有的碾光作用可以消除棒料剥皮过程中产生的波型刀纹,大幅度提高棒材的表面质量。

图3 全接触辊形Fig.3 Full-touch roller shape

2.4 锯切

锯切设备选用了圆盘式冷锯机。为保证切削精度和稳定性,其锯片圆周速度v与普通冷锯机大致相同,v≤110 m/s;而进锯速度u≤30 mm/s,较普通轧线设备缓慢许多。切口平滑,粗糙度可达0.8以内。根据后续长度要求,锯切设备将棒材切头、切尾后切断至合适长度。如图4所示的成品棒材的直线度可达0.2‰,表面光洁度可在0.8 μm以内。

图4 成品棒材Fig.4 Finished bar

3 结论

新的生产工艺可实现全自动生产。由十辊矫直机上料开始到棒料锯切分拣装框结束,全线设备均可通过电气控制实现自动上下料、自动调整参数等功能,在实际生产过程中,无需人工干预即可实现全线安全快速生产。突发情况下,设备会自动停止并报警显示故障代码,便于维护人员检修。同时,新的生产流程实现了棒料生产的单向运行,省去棒料在各工序间的调运过程,防止了调运过程中的损伤。

该生产线于2012年10月底正式投产至今,已产出合格活塞杆近10万余根,累计已创造生产效益近3亿元。生产线规格覆盖棒材直径Φ40~Φ140 mm,品种包括45钢、轴承钢、齿轮钢等。此条生产线的达产成功,为其他油缸厂生产工艺的调整和改进提供了很好的借鉴。

[1] 崔甫 .矫直原理与矫直机械[M].北京:冶金工业出版社,2002.

[2] 赵西韩,薛红卫,赵永平. 可变恒压动态矫直技术与应用[J].重型机械,2006(6):34-36.

[3] 赵西韩,王仕杰,卢星等. 二辊矫直滚光机的辊形设计[J].重型机械,1001-196X(2012)04-0073-04.

[4] 熬列伟,熊西.二辊矫直辊面接触应力的计算 [J].重型机械,2000,(1):34-35.

[5] 吕慕禹.ZQJ-40 双凹辊式矫正机的试验与分析 [J].山西机械,2001,(2):41-44.

[6] 冯晓若. 圆材矫直的理论与实践 [J].山西机械,2001,(2):34-35.

[7] 刘志亮,张文志,王英杰 [J].燕山大学学报,2008,(2):100-105.

[8] 刘勇,双远华等 二辊矫直过程工艺参数研究[J].重型机械,2011,(6):31-36.

[9] 矫庆春,黄晓娟. 矫直机矫直辊设计分析[J].冶金设备,2005,(3):26-28.

[10]赖兴涛,刘玉文. 一种新型的棒材与管材矫直辊辊型的设计方法[J].宝钢技术,2004,(6):1-3.

[11]胡大超,陈豪敏. 棒管材矫直机辊形曲面的设计研究[J].机械设计与制造,2009,(2):145-146.

[12]贺镇,胡高举,郑才刚. 两辊对辊式管棒材矫直机辊形设计[J].机械,2001,28 (6):58-59.

[13]井永水,窦忠强,李忠富. 矫直理论的新探索[J].北京科技大学学报,2002,24 (1):64-66.

[14]刘鸿文. 材料力学[M]. 北京:高等教育出版社,1982.

[15]宜亚丽. 矫直系统运动与力学研究分析[J] .机械设计与制造,2005,(2):3-4.

A new type of full automatic piston rod production line

LIU Lei, ZHAO Xi-han, MA Qiang, WANG Shi-jie,JIA Shang-wu,ZHANG Zhi-na

(China National Heavy Machinery Research Institute Co., Ltd., Xi’an 710032 ,China)

New type of automatic production line for piston rod is mainly composed of ten roller straightening machine, peeling machine and two roller straightening machine. The production process select finished bar as blank, the bar is the diameter enlarged about 2 mm a piston rod. To blank roughly straightening, peeling, accurately straightening-cutting can be directly processed, and turning and grinding process is reduced, the production efficiency is improved. Product processing accuracy is ensured by optimizing and integrating of the equipment characteristics. Finished bar straightness can reach 0.2 ‰, and its surface roughness can reach Ra0.8.

full-automatic; piston rod; ten-roll bar straightening machine; peeling machine

2016-01-06;

2016-02-19

刘磊(1983-),男,工程师,河南南阳人,主要从事棒材矫直机的研发工作。

TH 136

A

1001-196X(2016)04-0008-04