大模数直齿圆柱齿轮精锻数值模拟及模具设计

田 维,安喜梅,程旺军

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.中国石油长庆油田分公司物资采购管理部,陕西 西安 710018)

大模数直齿圆柱齿轮精锻数值模拟及模具设计

田 维1,安喜梅2,程旺军1

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.中国石油长庆油田分公司物资采购管理部,陕西 西安 710018)

采用闭塞式精密模锻技术的40Cr直齿圆柱齿轮,设计了一种全新的圆柱直齿轮温精锻成形模具,利用UG软件对模具结构进行三维造型,通过有限元分析软件DEFORM-3D对精锻成形过程进行数值模拟,得到了齿轮成形过程的等效应力图和变形速度图。结果表明:采用闭塞式温镦挤复合成形工艺,能够得到齿形完整,强度和精度较高的齿轮产品。

直齿圆柱齿轮;闭式精密模锻;模具设计;数值模拟

0 前言

齿轮作为一类传递运动和动力的零件,广泛应用在汽车、化工、仪表及航空航天等工业领域。齿轮的制造方法有很多种,如:切削加工法、铸造法及锻造法等。切削加工法生产齿轮,其材料利用率和生产效率较低;铸造法主要生产一些形状比较复杂,外形尺寸比较大的齿轮,但铸造齿轮强度低,缺陷多,废品率较高;锻造法主要生产一些对强度要求比较高的齿轮,如汽车变速箱,减速机,齿轮箱等[1-4]。锻造法生产齿轮包括很多种类型,比如:普通锻造,半精密锻造和精密锻造等[5-7]。目前,精密锻造法生产的全纤维齿轮因其高精度,高强度和较高的材料利用率,越来越受到广大专家学者和工程技术人员的青睐;加快开发与齿轮精锻有关的新技术、新工艺已经成为当前我国齿轮制造行业所面临的最紧迫任务[8-10]。本文利用数值模拟软件对40Cr直齿圆柱齿轮的精锻成形过程进行模拟分析,设计了直齿圆柱齿轮精密锻造成形模具。

1 工艺分析及计算

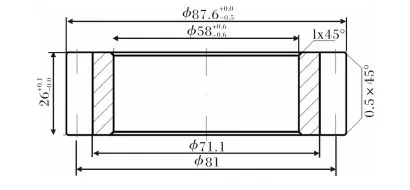

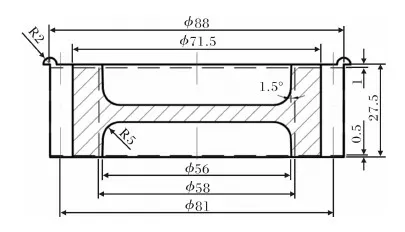

直齿圆柱齿轮在结构上属于回转体,精锻时只成形齿轮的轮齿部分[11],其零件结构如图1所示。材料为40Cr,模数m=3,齿数z=27,压力角a=20°,χ=0.1,h*=1.0。利用分度圆法计算的齿轮毛坯体积为59665 mm3。根据直齿圆柱齿轮的结构特征,采用闭塞式温镦挤复合成形工艺,即轴向镦粗+径向充型的一次复合工艺[12]。整个工艺路线:棒材下料-前处理-坯料加热-毛坯温精锻-冷精整-后处理。最后根据齿轮的零件特点及参量,计算并绘制的齿轮锻件如图2所示。

图1 齿轮零件图Fig.1 Gear part drawing

图2 齿轮锻件图Fig.2 Gear forging

2 数值模拟

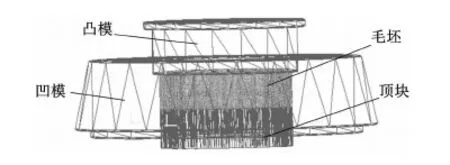

根据直齿圆柱齿轮闭塞式温镦挤复合成形工艺,利用DEFORM-3D V10.2模拟软件对直齿圆柱齿轮精锻成形进行分析。通过三维软件UG 6.0对模具成形部分的结构进行造型并导出STL格式的装配文件,建立的有限元模型如图3所示。整个模拟过程只考虑实心坯料的变形,不考虑模具受力和变形情况,故设坯料为塑性体,模具为刚性体[13]。坯料材质为40Cr,即德国牌号DIN-41Cr4;模具材料为4Cr5MoSiV1,即美国牌号AISI-H13。坯料锻造温度为900 ℃,模具预热为300 ℃。坯料四面体网格数为80000,步长为0.2 mm,剪切摩擦系数为0.25,坯料与模具之间的导热系数为5,模拟温锻速度为6 mm/s。

图3 齿轮精锻有限元模型Fig.3 FEM model for gear forging

3 模拟结果与分析

3.1 等效应力分析

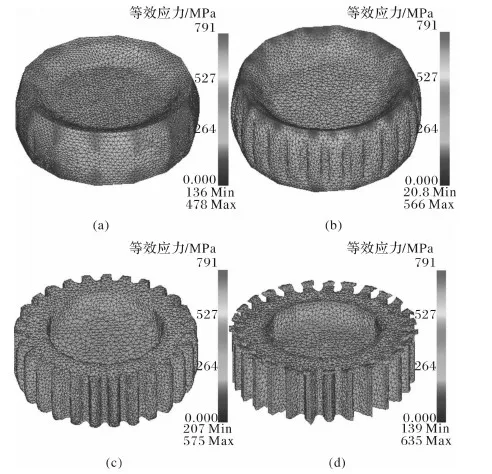

直齿圆柱齿轮精锻等效应力分布如图4所示,整个精锻过程坯料的变形主要分为两个阶段:挤轴孔和挤齿形两个阶段。凸模向下挤压是一个局部加载的过程,当凸模与坯料接触时,与凹模型腔接触的部位首先发生变形,凸模主要挤齿轮中间的轴孔,应力集中最先出现在凸模和坯料相接触的部位,并在凸模圆角半径处达到最大;随着坯料继续变形,当坯料外径与凹模型腔接触时,坯料齿形部位由于凹模型腔的约束作用而产生了较大的应力集中,整个过程等效应力沿毛坯直径方向由里到外先增大后减小,在齿顶处达到最大;精锻后期主要成形齿轮齿形,在锻件齿形处的应力集中最为明显,最大等效应力为635 MPa,明显小于40Cr的屈服极限。坯料成形后期在齿轮齿尖部位出现了凸耳,模腔齿形部位填充饱满,无明显的断料缺口和余料飞边,表明整个凹模型腔已经完全充满。

图4 第20、30、40、50步时的等效应力分布Fig.4 Distributions of equivalent stress field in the 20th step, 30th step, 40th step and 50th step

3.2 变形速度分析

直齿圆柱齿轮精锻的变形速度分布如图5所示,整个成形过程随着坯料形变量的累积,坯料各处的流动速度呈逐渐增大的趋势。变形开始时实心坯料的部分金属流体沿径向流动,变形速度逐渐增加,而齿轮齿形部位的坯料基本没有发生较大变形,此时最大变形速度为9.14 mm/s,如图5a所示。随着坯料的继续变形,坯料齿形部位金属流体的变形速度逐渐增大,金属流体呈辐射状并沿四周流动,此时轴孔处的变形速度逐渐减小,在与凸模相接触的部位速度产生了回流,此时坯料的最大变形速度为61.8 mm/s,如图5c所示。模腔齿形填充是齿轮成形的最关键阶段[14],在填充完成时坯料流体的最大变形速度达到142 mm/s。在齿形填充后期,金属流体总的流动方向基本没有发生变化,齿形填充饱满,并没有出现大量的金属回流和速度交织现象,充分说明了此工艺的可行性。

图5 第20、30、40、50步时的变形速度分布Fig.5 Distributions of velocity field in the 20th step, 30th step, 40th step and 50th step

4 模具设计

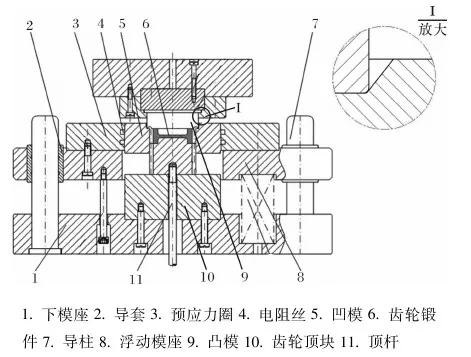

根据有限元模型和工艺模拟的结果,设计的直齿圆柱齿轮温精锻模具结构如图6所示。模具成形部分的结构由凸模9、凹模5、齿轮顶块10三部分组成;凹模5与预应力圈3过盈配合在浮动模座8上;导柱7和导套2构成了浮动模座8的导向系统;实心坯料6放在凹模型腔5中通过坯料外径与凹模模腔定位,采用凹模上的斜面坡口(图6放大所示)对凸模进行定位;利用电阻丝4对模具和坯料加热保温。具体工作过程:凸模在压力机滑块的作用下沿其轴向向下运动与实心坯料的上表面接触,此过程开始挤压齿轮的轴孔;当凸模凸缘部位与浮动凹模上表面接触时,凸模与浮动模座整体在弹簧作用下向下浮动,此时凸模、凹模和齿轮顶块形成了封闭的型腔。实心坯料在顶料齿轮的作用下,在凹模型腔中发生径向流动,直至坯料充满整个模腔而停止,此过程主要挤压齿轮的齿形[15-16]。成形结束后凸模在弹簧回复力作用下随压力机的滑块上行,齿轮锻件6在顶杆11和齿轮顶块10组成的推出系统下从凹模型腔5中脱模,完成一个工作循环。

1.下模座 2.导套 3.预应力圈 4.电阻丝 5.凹模 6.齿轮锻件 7.导柱 8.浮动模座 9.凸模 10.齿轮顶块 11.顶杆图6 齿轮精锻模具结构Fig.6 Die structure of spur gear precision forging

6 结论

利用DEFORM-3D软件对直齿圆柱齿轮精锻成形过程进行模拟发现,采用的闭塞式温镦挤复合成形工艺是可行的。在有利于坯料充型的同时又提高了齿轮的精度和质量,模具设计所采用的浮动式凹模结构使成形力降低,在整体式凸模上采用的新型飞边分流结构能保证齿形部位的完全充满,采用的斜面定位结构既简单又能保证凸模准确定位。闭塞式温镦挤复合成形工艺,其模具设计相对成熟简单,能够得到齿形完整,强度和精度较高的齿轮产品,此研究为齿轮净成形技术的发展奠定了一定基础。

[1] 陈晓伟, 池成忠, 白庆平. 齿轮温锻组合凹模设计[J]. 精密成形工程, 2011(05): 39-47.

[2] 夏巨谌. 中国模具工程大典(第五卷)[M]. 电子工业出版社, 2007.

[3] 吕炎. 精密塑性体积成形技术[M]. 北京: 国防工业出版社, 2003.

[4] 谭险峰, 林治平. 直齿圆柱齿轮精锻模设计[J]. 模具工业, 1998, 204(2): 35-36.

[5] 程旺军, 池成忠, 王永祯, 等. 坯料形状对多排链轮半精锻成形过程影响的数值模拟[J]. 锻压技术, 2015, 40(1): 130-136.

[6] Cheng Wangjun, Chi Chengzhong, Wang Yongzhen, et al. Volume calculation of the spur gear billet for cold precision forging with average circle method[J]. International Journal of Coal Science & Technology, 2014, 1(4): 456-462.

[7] 池成忠, 许树勤. 齿轮半热精锻件的齿形设计[J]. 锻压机械, 1997(5): 15-17.

[8] 张清萍, 赵国群, 栾贻国, 等. 直齿圆柱齿轮精锻成形工艺及三维有限元模拟[J]. 塑性工程学报, 2003, 10(1): 13-18.

[9] D.J. Politis, J. Lin, T.A. Dean, et al. An investigation into the forging of Bi-metal gears[J]. Journal of Materials Processing Technology, 2014(2): 2248-2260.

[10]王忠雷, 赵国群. 精密锻造技术的研究现状及发展趋势[J]. 精密成形工程, 2009(1): 32-38.

[11]邱德花, 边翊, 钟志平,等. 直齿锥齿轮预锻齿形优化设计[J]. 锻压技术, 2012, 37(3): 07-10.

[12]Cheng Wangjun, Chi Chengzhong, Wang Yongzhen, et al. 3D FEM simulation of flow velocity field for a 5052 aluminum alloy multi-row sprocket in cold semi-precision forging process[J]. Transactions of Nonferrous Metals Society of China, 2015(25): 926-935.

[13]方泉水, 辛选荣, 刘汀,等. 直齿圆柱齿轮浮动凹模冷闭式镦挤成形数值模拟分析[J]. 锻压技术, 2007, 32(2): 122-125.

[14]B.I. Tomov, V.I. Gagov, R.H. Radev. Numerical simulations of hot die forging processes using finite element method[J]. Journal of Materials Processing Technology, 2004(153): 352-358.

[15]O. Eyercioglu, M.A. Kutuk, N.F. Yilmaz. Shrink fit design for precision gear forging dies[J]. Journal of Materials Processing Technology, 2009(2): 2186-2194.

[16]闫克龙, 王新云, 金俊松. 直齿圆柱齿轮的精锻工艺及模具设计[D]. 华中科技大学, 2013.

Numerical simulation and die design of big module spur gear for precision forging

TIAN Wei1, AN Xi-mei2, CHENG Wang-jun1

(1.China National Heavy Machinery Research Institute Co., Ltd., Xi’an 710032, China;2.PetroChina Changqing Oilfield Branch, Material Purchasing Management, Xi’an 710018, China)

The closed-die precision forging was adopted to manufacture spur gear whose material is 40Cr. A new die structure for closed-die warm precision forging of spur gear was designed. Three-dimensional modeling of the dies was created by UG. The precision forging process was simulated by the FEM software DEFORM-3D, which the distributions of equivalent stress and velocity field in the simulated forging process were acquired. The result shows that the complete tooth, high strength and precision of spur gear products can be obtained by using closed-die upsetting-extrusion compound forming technology.

spur gear; closed-die precision forging; die design; numerical simulation

2015-08-27;

2015-09-18

田维 (1977-),女,中国重型机械研究院股份公司工程师,注册设备监理工程师,高级设备监理师。

TG376.2

A

1001-196X(2016)02-0070-04