上建总组搭载阶段变形控制

劳春邦 王任意 郑小慧

(广船国际工法部)

上建总组搭载阶段变形控制

劳春邦 王任意 郑小慧

(广船国际工法部)

本文通过对某型船3条船上建总组搭载阶段的变形监控记录进行分析,分析上建变形的原因,以及结合建造过程中不断优化的技术方案,总结出比较完善的上建总组搭载阶段防变形控制方法,确保后续船上建总组搭载阶段薄板建造质量,减少后续火工及换板工作量。

上建 薄板 总组搭载 变形控制

0 前言

上建是指位于上甲板以上的各种围蔽建筑物,主要包括艏楼、桥楼、艉楼和甲板室。在现代造船中,艏楼、桥楼、艉楼和甲板室往往作为独立的区域总段进行建造,然后再与主船体进行连接。上建一般都采用轻围壁结构,相对主船体结构较弱,在总组及搭载阶段的装配、焊接、吊装等过程容易引起轻围壁的变形,因此为保证建造质量,上建组装搭载过程需要采取一定的控制措施进行监控。

本文通过对某型船5#船上建总组搭载阶段的变形监控记录进行分析,总结整个总组搭载阶段导致上建薄板变形的初步原因,针对该变形原因在后续7#、8#船中不断优化技术方案以及控制方法,并结合7#、8#船上建总组搭载阶段的建造质量进行比较,最后得出比较完整的上建总组搭载阶段防变形控制方法,以供后续船或者其他类型船进行参考,有利于提高上建薄板总组搭载阶段建造质量,减少后续火工及换板工作量。

1 5#船上建总组搭载阶段的变形及原因分析

5#船上建分为G 1 A 1、G 1 A 4和G1A6(P/S)总段进行总组,该船下水后火工前,公司组织相关技术人员对变形位置进行测量,并组织专业技术人员针对该变形及结合现场实际调查进行了原因分析。

1.1 5#船上建总组搭载阶段的变形

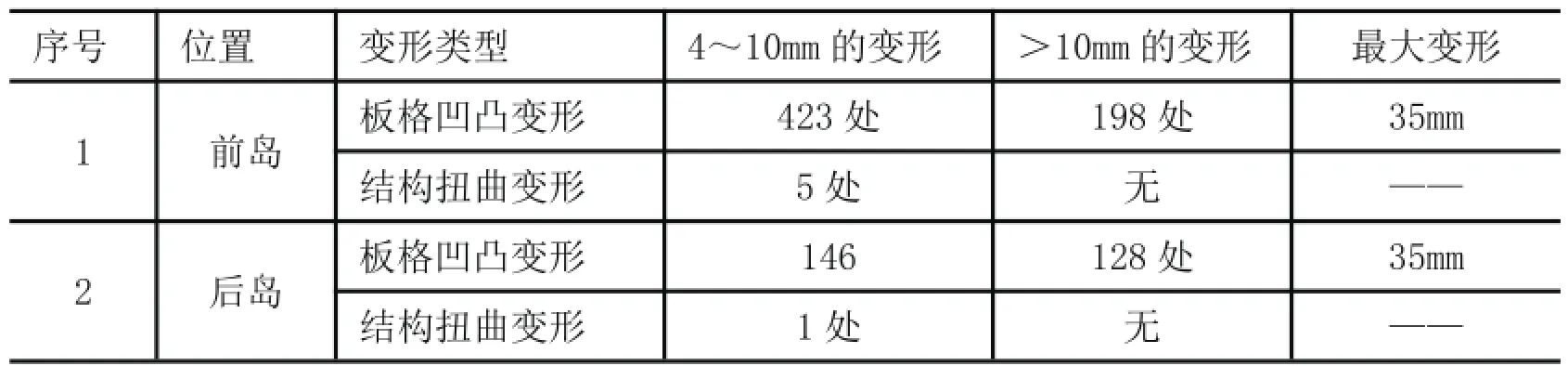

本船下水后对变形位置进行火工,有部分板格无法调整恢复,需要换板,据统计,本船共计换板约36 m2。见表1。

1.2 5#船上建总组搭载阶段变形原因

根据相关专业技术人员对5#船上建变形进行的分析,有几个方面原因:

⑴ 分段组装程序不合理

表1 5#船上建总组搭载阶段的变形

总段过大时,如果组装过程难以控制,比如出现下层分段装配前上层分段已经吊装的情况,容易引起下层分段应力难以释放出去,是上建总组搭载阶段变形的主要原因。

⑵ 下脚保型加强材拆除时机不正确

经过程检查发现,分/总段装配前下脚大部分保型加强已经被拆除干净,导致分段焊接时产生的应力引起壁板下脚波浪变形,也是导致变形的主要原因。

⑶ 焊接顺序不正确,人员过度集中施工

分/总段焊接时没有严格采用先立焊后平焊、由内到外、双数焊工对称施焊的原则进行施工,引起分段应力释放无规律,导致分段板材变形,也是导致变形的主要原因。

⑷ 吊码加强安装不合理

吊码及加强布置不合理,引起总段吊装时对结构和甲板产生变形,该变形属局部变形,因此不是导致变形的主要原因。

⑸ 分段堆放不合理

为了提高场地资源的利用,大部分上建分段会叠层堆放,但叠层堆放时结构不对应则容易引起壁板下脚变形;上建分段以甲板为底堆放,阴雨天产生大量积水也是引起甲板变形的原因。

⑹ 装配间隙过大,焊角过大

装配间隙过大导致后续焊接熔敷金属过多,引起热输入量过多,也是导致变形的原因。

⑺ 舾装开孔及装焊不注意

甲板及壁板上舾装件的开孔不注意控制开孔质量,以及舾装件焊接时不严格控制焊接电压电流时,也会导致甲板及壁板的变形。

2 上建总组搭载阶段改进控制措施

根据5#船上建总组搭载阶段变形原因分析,公司多次会议讨论决定对7#/8#船上建建造方式进行优化,改变组装顺序、吊装方法,推行高效焊接技术,加强现场施工管理,规范现场施工,加强现场巡查与奖罚等。

2.1 优化上建总组搭载阶段的前期策划工作

⑴ 在原有工艺的基础上,7#/8#船增编《上建分段总组、搭载阶段薄板变形控制工艺》,进一步优化《上建工具箱、垃圾斗、焊机放置区域定置图》、《总组搭载程序图》等工艺,层层规范现场施工;

⑵ 改变上建下脚缓焊段长度,把5#船预留200mm长的缓焊段改为后续船预留300mm长,避免大合拢装配阶段过多的角焊缝气刨再焊接引起的变形;

⑶ 优化组装方式, 5#船的G1A1总段(包括1A1/1A2/1A3/2A1/2A2/3A1/3A2分段)改为7#/8#船G 1 A 1总段(包括1 A 1/1 A 2分段)和G 2 A 1总段(包括2A1/2A2/3A1/3A2分段)的方式进行组装以及1A3分段散吊;

⑷ 优化总段吊码安装方案,7#/8#船重新编制吊装方案并对结构较弱的总段进行有限元强度计算分析,针对计算结果对受力较弱的位置进行吊装加强;

2.2 强化上建总组搭载阶段的过程控制

上建分段在总组搭载阶段的变形主要发生在堆放、预装、组装、搭载等施工过程中,整个过程中需采用以下控制措施减小变形。

2.2.1 上建分段的堆放变形控制

分段需要按图纸要求进行堆放并调平,不允许出现叠层堆放,以免发生堆放变形。甲板面可预留舾装件贯穿孔作为流水孔,避免分段堆放积水,特别是阴雨天,需定期对分段进行积水检查并及时进行清水处理,以免由于积水过多引起甲板变形、锈蚀。

2.2.2 上建分段的总组施工顺序

下层分段装配电焊完成,对甲板及壁板局部较大变形位置进行火工矫正后,接着进行设备青空吊装,然后吊装上一层分段,这样施工可避免顺序混乱引起的变形。

甲板面上已拆除的加强、边角余料等重物需及时清理,避免长时间集中堆放引起甲板面变形。特别是甲板面进行火工时,需清理甲板面以免影响火工。

2.2.3 上建分段的装配控制

上建的装配需要特别注意坡口的切割、装配间隙的控制以及加强的安装,才能减小后续焊接引起的变形。

⑴ 装配过程需严格使用GO1-30型2#小割嘴进行切割,因为大割嘴切割容易导致坡口不平整,引起后续焊接不均匀而引起变形。余量切割的时候使用靠模进行切割,条件允许的情况下尽量使用等离子自动切割机,提高坡口平整度。

⑵ 按照规范要求严格控制坡口间隙,避免间隙过大焊接熔敷金属过多而引起变形,薄板坡口间隙控制在0~3 m m之间,最大不能超过6mm。

⑶ 为保证装配区域光顺、避免焊后出现板缝位置变形,需要在壁板两扶材之间安装角钢担排加强,1米范围内安装2~3个,如图1。围壁距下口300 mm的加强保留至焊后拆除,避免焊接引起壁板波浪变形。

图1 立对接加强码布置示意图

2.2.4 上建分段的焊接控制

⑴ 上建分段合拢焊接采用先立焊后平焊、由内到外、双数焊工对称施焊的原则,由中间向四周扩散。手工焊焊缝长度>2米时,应采用分中对称焊接或逐步退步法焊接。

⑵ 上建围壁、通道围壁,板厚≤6mm的立焊(立对接、立角焊)推行采用实芯焊丝进行CO2下行焊。

⑶ 在平直外板对接缝以及无障碍角焊缝位置尽量采用自动焊小车进行焊接,保证焊接熔敷均匀;

⑷除严格按照《焊接原则工艺》调整焊接参数之外,还需要采用小直径焊条、焊丝进行焊接,以减少焊接热输入量。

2.2.5 上建分段的舾装安装控制

⑴ 舾装件的开孔尽量使用等离子切割机,保证坡口质量以确保后续舾装件的安装间隙,减少后续焊接变形。

⑵ 由于小直径焊条焊接输入量较小,因此舾装件的安装焊接需要采用φ3.2 mm以下焊条或φ1.0 mm焊丝进行焊接。

⑶ 为避免重物集中堆放引起变形,较重舾装件不允许集中堆放在上建甲板上。

2.3 加强上建总组搭载阶段的巡查与宣贯

7#船上建建造前,工法部内部成立上建巡查小组,每天执行现场上建工艺纪律巡查,对于违反要求的情况实行扣罚以避免下次再次发生,对于工艺纪律执行较好的情况申请一定奖励以示表扬。7#/8#船共发出28期《上建专项巡查通报》,工艺纪律执行情况逐步好转,效果显著。

定期召集各个责任部门开展上建巡查总结会,总结上建建造阶段进展情况以及过程中违反工艺纪律的情况,要求部门责任人加强管理力度与宣贯力度;并要求各施工管理人员定期加强对属下员工的知识宣贯,特别是新员工,需开展培训后方可上岗施工。

3 效果分析

3.1 上建总组搭载阶段的建造质量

7#船上建在总组搭载阶段积极采取以上控制方法之后,取得了一定的成效,经测量,7#船下水前测量上建变形整体情况见表2。

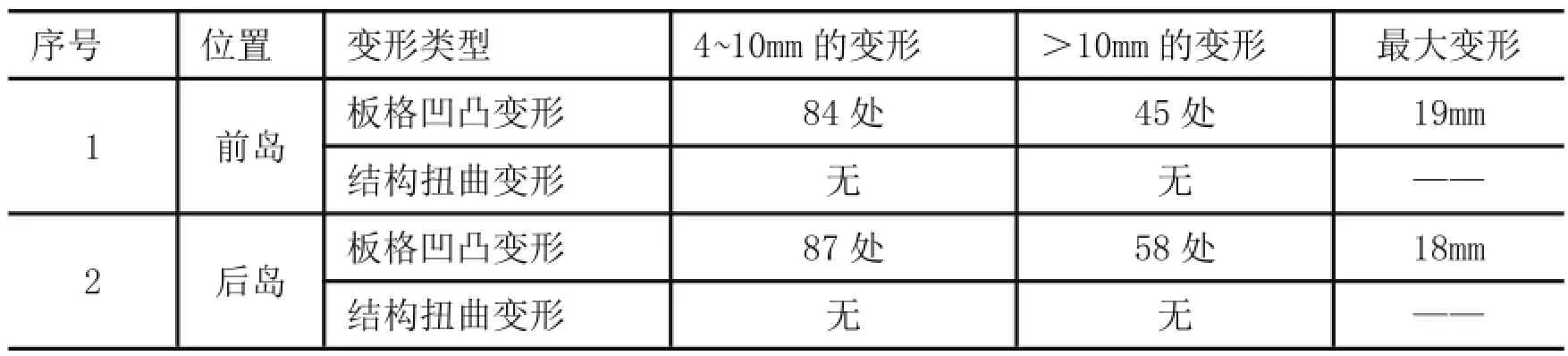

8#船上建总组搭载建造质量进一步得到了提升,在该船下水前,技术人员现场实际测量下,得到了以下数据,见表3。

表2 7#船上建总组搭载阶段的变形情况

表3 8#船上建总组搭载阶段的变形情况

与7#船一样,8#船在火工调整后,对调整后的整体进行测量,平整度很好,符合标准要求,并且未曾出现由于上建变形换过任何一块板材的情况。

3.2 8#船进一步强化的建造方法

7#船上建总组搭载阶段的建造已经取得了一定的成效,但仍存在部分变形,为了进一步提高上建总组搭载阶段建造质量,8#船在7#船的基础上进一步研究高效焊接方法,对高效自动焊小车进行工艺评定,认定自动焊小车的焊接质量与效率之后,进一步推广使用自动焊小车,减少由于手工因素引起焊接不均匀导致的薄板焊接变形。

4 结束语

5#船上建出现比较大的变形主要是由于分段堆放、组装、吊装、焊接等过程中约束不力、监控不力造成的,经优化工艺、重视过程控制、加强过程巡查等控制措施之后,7#船特别是8#船的上建总组搭载质量已经取得较大的进步,虽然难免出现部分位置的小变形情况,但是火工配合可以调整到标准极限。

过程表明,在上建总组搭载阶段,只有高度重视薄板变形控制方法、不断宣贯薄板变形控制工艺,才能把上建变形控制到最小。今后要加大对上建薄板建造技术的研究,争取在薄板建造方面得到质的飞跃,为公司顺利接到更多船舶订单添砖加瓦。

[1] 黄浩.船体工艺手册[M).北京:国防工业出版社,2013.

10.3969/j.issn.2095-4506.2016.04.009

2015-12-14)

劳春邦(1988--),男,助理工程师,船舶船体。

王任意(1982--),男,工程师,船舶船体。

郑小慧(1983--),女,工程师,船舶船体。