基于Multi-Agent的混流生产多工厂产能分配系统开发

倪妍婷, 李羽晨, 姚 进

(1.成都大学 机械工程学院, 四川 成都 610106; 2.四川大学 制造科学与工程学院, 四川 成都 610024)

基于Multi-Agent的混流生产多工厂产能分配系统开发

倪妍婷1, 李羽晨2, 姚进2

(1.成都大学 机械工程学院, 四川 成都610106; 2.四川大学 制造科学与工程学院, 四川 成都610024)

摘要:针对混流生产计划分配过程中多产品、多工厂的产能平衡问题,分析了混流生产多工厂计划分配流程,构建了多工厂产能系统模型,并讨论了在产能平衡过程中的具体优化算法.应用分布式Multi-Agent技术和JADE平台开发了混流生产系统多工厂产能分配系统,有效地协助混流生产企业进行生产计划过程中的多工厂产能平衡.

关键词:混流装配生产;产能管理;Multi-Agent;JADE平台

0引言

混流生产系统是基于JIT等生产模式基础上发展起来的一种新型的生产模式.混流生产系统生产线的产品通常是一种基型,之后再配备多种变型[1-2].各种类型的产品可以是大批量,也可以是小批量.因此,在其生产计划的过程中,混流生产系统相比传统的生产类型,其产能分配矩阵要复杂很多.同时,由于混流生产企业多数集中在汽车、家电、半导体这种大规模性质的生产中,在计算机网络技术迅速发展的大背景下,这些生产企业多数采用多地域、多工厂的生产布局策略[3].这种分布式多工厂制造通过一定的协调机制对整个分布式制造系统资源进行分配,可达到有效地协同.例如,在产能管理和优化的研究中,郭永辉[4]提出了基于DBR理论的供应链协同产能规划方法,建立了协同产能规划建模体系模型及具体实施步骤,并将其所提出的方法应用到航空发动机供应链中,证明了所提出的方法的有效性;鲁洪祥等[5]提出了基于产能的面向交货期供应链协同定价决策模型,分析了供应商如何根据自身的交货期和产能来确定产品的最适合售价,并通过数值分析,验证了该方法的合理性;辜志强等[6]构建了基于产能柔性的装饰布企业生产计划模型,讨论了提高装饰布企业产能柔性方法,并给出了遗传算法的具体求解步骤;葛红玉等[7]提出了基于自由产能的固定节拍混流线平衡仿真方法,该方法采用自由产能的方式,并运用flexsim软件进行仿真验证该方法能有效改善系统的性能.

在混流企业生产计划过程中,从产品体系分解到需求分配及产能平衡是个复杂的过程,涉及多种产品、多个工厂计划分配及产能注册等一系列问题,存在多种变化因素,面临再计划和优化反馈值的压力.尽管已有研究对生产计划中的产能问题进行了分析和建模,但对于混流生产系统的这种复杂的产能分配过程,仍需要进一步地深化研究;对于混流系统的多工厂、多产品的特性需要进行针对性分析.同时,有必要建立辅助产能管理交互平台,协助生产企业进行产能方面的管理工作.基于此,本研究构建了混流生产多工厂产能系统模型,讨论了在产能分配过程中的优化算法,并应用分布式Multi-Agent技术和JADE平台开发了一种混流生产系统多工厂产能分配系统平台.

1多工厂产能系统建模

1.1混流生产多工厂生产计划分配流程

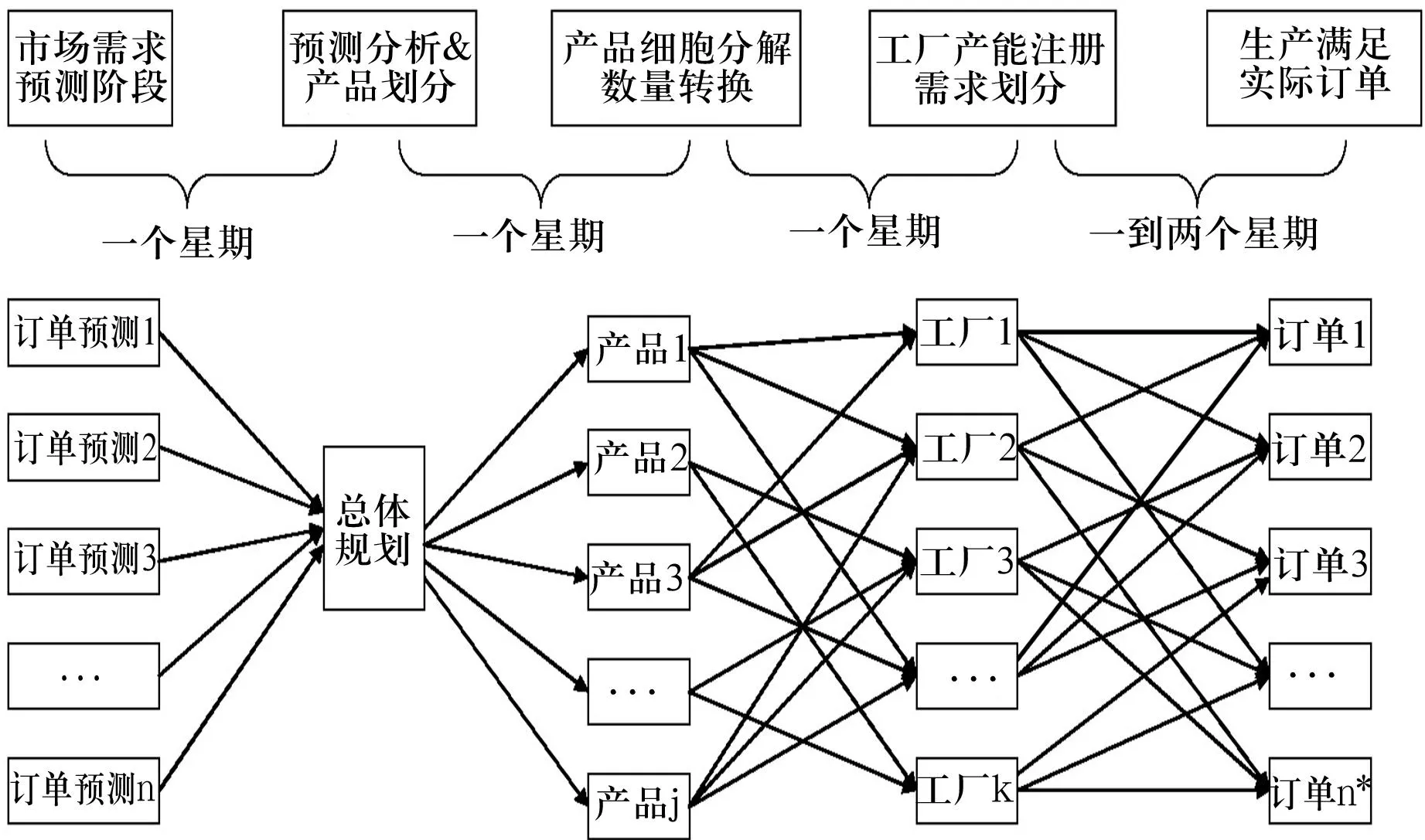

在计算机技术和网络技术的快速发展的大背景下,网络化制造系统日渐提上了日程.其利用计算机的网络技术,将不同地理位置的工厂、设备、技术及人员连接成一个整体,提高了生产整体的柔性、动态适应性及分布式运作, 从而降低了由单个节点问题所带来的风险,提高了整体性能响应度,降低了运作、运输成本,并且最终实现了快速响应客户需求,获得了市场竞争优势.由于混流装配系统自身的复杂性,存在多产品、多工厂的性质.其生产计划分配过程一般分为3个阶段(见图1).第一阶段,在指定的周期内,由市场战略部门对订单进行预测和分析,得出一定的订单预测数量;第二阶段,总体规划部门对市场预测情况进行再分析,完成对订单进行产品体系的分解和重组,并转换为生产制造过程中的产品名称和数量,初步形成总体需求预测表(Demand Forecast List);第三阶段,总体规划部门根据最新的工厂注册产能矩阵对总体需求预测数量进行工厂划分(Factory Split).

图1多工厂环境下生产计划分配流程示意图

1.2多工厂产能分配模型

在模型建立之前,根据混流生产计划的背景和界定的应用范围,首先设定以下几项必要的假设条件.

1)假设每次进行生产计划之前,都需要对单工厂的产能进行重新评估;

2)假定原材料、人员及间接材料等资源都是无限充足的,不会成为模型的约束条件,且提前期假设为零;

3)产品存在生产冻结期(Frozen Week),冻结期内的生产计划不能改变;

4)多工厂需求分配(Factory Split)作为已知输入条件,即作为模型投标值进行讨论;

5)各个产品权重和最低需求反馈值(Drop Dead)给定,并作为反馈值约束条件.

在确定能力平衡目标函数之前,本研究先定义如下关键参数的符号:

i=1,2,…,n;产品种类名称.

k=1,2,…,K;计划周期(一般以周为单位).

j=1,2,…,m;生产站点序列号.

pi=产品权重(根据订单的紧急程度给出).

Dik=第k周i产品的订单需求.

Rik=计划反馈需求值.

(1)

式(1)表示在多工厂制定生产计划的产能平衡过程中,目标是最小化每个单工厂需求和反馈的“差值”,最小化产能过剩和产能不足的情况.

2产能平衡优化算法

通常,由于混流生产系统产品的复杂性和多地域性,在产能分析过程中主要存在以下问题:

1)客户需求在不同阶段产品矩阵(Product Mix)会不同,而相应的不同时间段产能由于工厂内部的活动预期,比如新产品占用机器计划,工程样品测试时间等,则会导致产能不均衡.

2)产能计算完毕存在某时间段产能剩余,某时间段产能不足.产能低于客户需求,会造成订单丢失的风险.

3)在客户需求低于某一单一工厂产能的情况下,可能导致工厂产能浪费,也带来库存过剩的风险.

为解决以上问题,本研究提出以下2种产能平衡的办法.

1)逐段分配法.即通过提前或推后的方法,将不能满足周期的需求放置到产能有冗余的周期内,从而达到产能优化,其约束条件是不使被提前的时间段出现新的超负荷.

设产品i从k时间段提前至k′的产品反馈数量为Xi,需要产能为CapXi,而k′时间段产能最大值为MCk′,产能空余量为θMCk′那么该种情况可以表示为,

CapXi≤θMCk′.

2)额外手段平衡法.即通过提高机器的可利用率,增加约束站点机器产能等管理模式.通过工厂内部部门间的协同,提高自身性能从而达到提升产能的最终目的.常用的方式是将不能满足的需求数量同一化成所需的产能,之后再对机器性能或其他方法进行同一化处理,通过沟通最终实现额外产能的目标.

3系统功能分析与实现

在多工厂产能分配的过程中,存在大量数据信息交互的过程,考虑到Multi-Agent在分布式生产方面的广泛应用和成熟技术[8],本研究将该方法应用到所提出的产能管理系统中.

3.1系统功能分析

由于软件开发平台JADE目前被广泛地应用于多智能体的原型系统的开发,本研究的多工厂产能系统采用JADE和JAVA进行系统实现,其架构如图2所示.系统结构从下至上分为4层,依次为:提供网络通信的TCP/IP协议层;WinXP操作系统和数据库层提供了软件运行和数据访问环境;JAVA虚拟机、网络协议堆栈层提供了JADE运行环境和Agent之间消息通信服务;应用层是基于JADE平台的软件控制系统主体,包括管理Agent和各个车间Agent,根据生产计划过程不同的需要进行相应地配置.

图2基于JADE 的辅助平台架构示意图

3.2系统配置

本系统模拟了某混流装配生产企业5个工厂产能分配过程,设计的原型系统在局域网内5台电脑上运行,原型系统硬件环境如图3所示.

图3原型系统硬件环境示意图

系统开发的软件环境为:操作系统为WinXP;JAVA版本为JDK 1.7;开发平台为Eclipse 3.2;中间件为JADE;开发语言为JAVA;可视化软件为Visual Editor 1.2.

3.3JADE平台实现及其界面

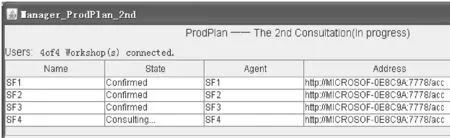

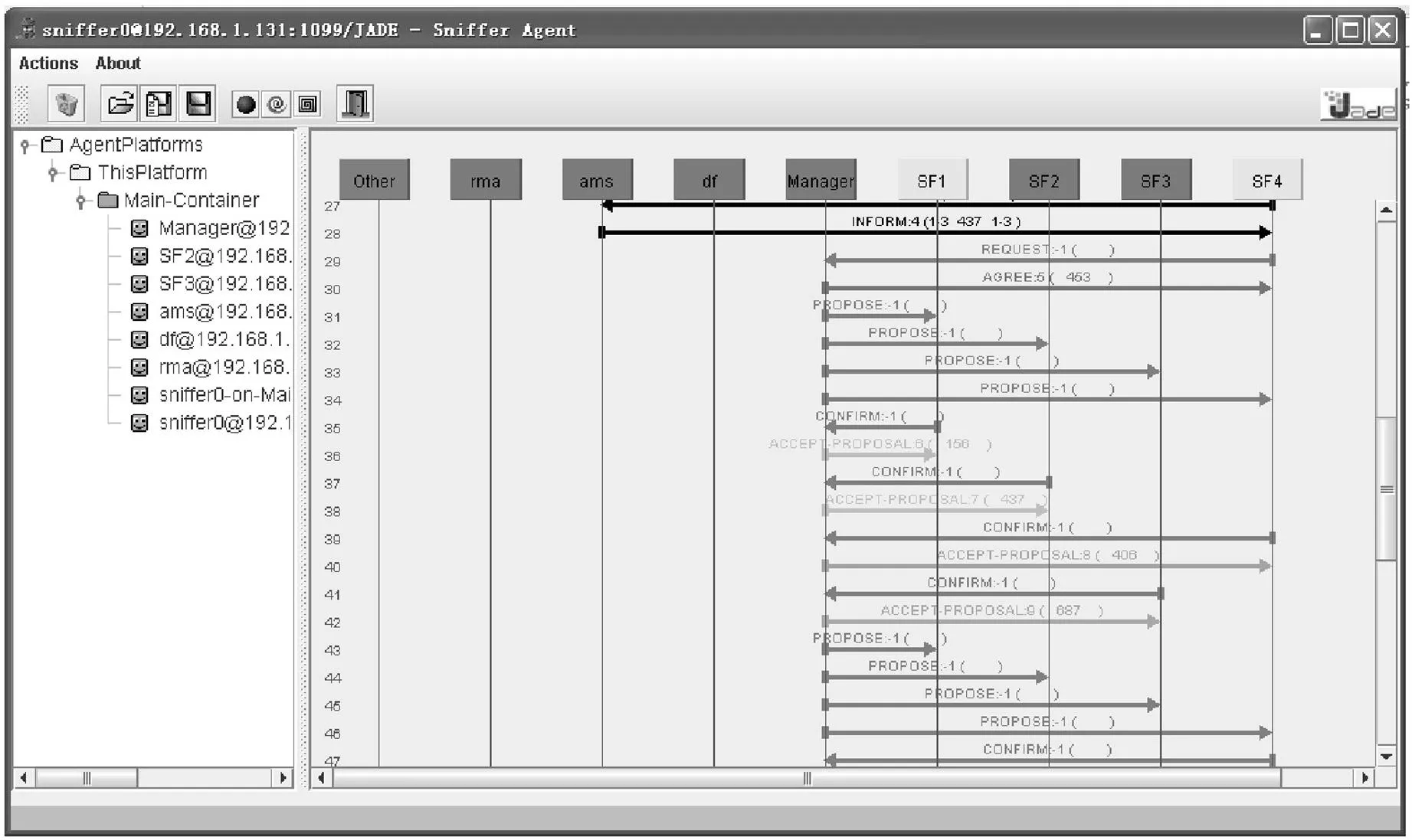

在协商运行前,需要对多工厂环境下各个车间Agent的产能进行初始化,在运行和交互之前各个Agent必须在管理Agent系统上注册,注册之后,由远程监控Agent(RMA)实时管理.本研究在仿真时根据案例工厂的特点,设计了一个管理Agent和4个车间Agent之间的生产计划协商过程.平台运行初始化的界面如图4所示,整个仿真开发环境界面如图5所示.同时,将开发过程中所用的JADE软件包中的XML add-on jar和基本jar库导入所对应的JAVA下,每次运行时首先启动JADE平台,各个Agent进行相应的注册.

图4平台初始化界面

图5仿真开发环境界面

在基于JADE的多工厂产能分配过程中,主要包括任务公布“Publish"(招标者招标),车间投标“Response",管理Agent投标集成处理、协调、再发布,车间Agent确认再发布计划信息,再次“Response",最后管理Agent确认并最终“Confirm",代表这次协商结束.

下面以某混流装配工厂某周生产计划协商为例来展现本仿真系统的具体功能和界面.

系统初始化之后(见图6),各个车间Agent与管理Agent连接“Connected",管理Agent发布“Publish"生产计划信息给各个Agent,各个车间Agent已经处于连接等待的状态.经过“产能初始化"之后,准备发送给各个车间Agent每个月的产品需求信息.之后,管理Agent进行信息发布,计划信息传送到各个车间Agent界面.车间Agent接收到管理Agent分派给自己的产品计划信息之后,工厂内部进行产能评估.多Agent之间的信息注册、链接,生产计划发布,在规定时间内进行第一次信息反馈(见图7),管理Agent将反馈回来的不同车间计划值进行评估、分析,并将为完成的计划进行协调并再次“Publish",车间Agent将最终确认的计划值反馈后(见图8),MA确认并公布最终生产计划任务,协商结束“Finalized"(见图9).JADE平台还提供了“Sniffer Agent”的界面,通过该界面,可以追踪到Agent间的通信历史(见图10),利用“Sniffer Agent"可以追踪该系统多Agent的交互过程.

图6多工厂生产计划信息公布

图7第一次车间Agent产能确认投标

图8车间Agent反馈确认状态显示

图9 投标结束

图10Sniffer Agent追踪交互过程

4结论

针对混流生产系统的多产品、多工厂特点,本研究分析了生产计划分配过程中存在的产品、地域复杂性和多样性问题,构建了多工厂产能平衡模型,并提出了在产能平衡过程中的具体优化算法,从而进行复杂生产计划模式下的产能平衡.应用分布式Multi-Agent技术和JADE平台,通过对某混流生产企业生产计划过程中的调研,开发了多工厂模式下的产能管理辅助系统平台.仿真运行表明,本系统能有效地协助混流生产企业进行生产计划过程中的产能管理和分配.

参考文献:

[1]李修琳,鲁建厦,柴国钟,等.基于混合遗传算法的混流混合车间协同调度问题[J].中国机械工程,2012,23(8):935-940.

[2]苏平,于兆勤.混流装配线平衡问题的多目标优化方法研究[J].中国机械工程,2009,19(10):2342-2347.

[3]王进,樊树海.混流生产线平衡设计[J].现代制造工程,2010,32(8):12-14.

[4]郭永辉.基于DBR理论的供应链协同产能规划建模研究[J].机械设计与制造,2010,48(11):189-191.

[5]鲁洪祥,冯定忠,蒋美仙,等.基于产能的面向交货期的供应链协同定价决策模型[J].中国制造业信息化,2012,41(19):1-4.

[6]辜志强,贾国丽.基于产能柔性的装饰布企业生产计划模型构建[J].中国制造业信息化,2006,35(23):1-3.

[7]葛红玉,谢庆红.基于自由产能的固定节拍混流线平衡仿真[J].制造业自动化,2013,35(8):42-45.

[8]宋娟.多Agent分布式车间动态调度仿真系统研究[J].制造业自动化,2011,33(24):57-58.

Multi-factory Capacity Allocation System Development of Mixed Assembly Production Based on Multi-Agent System

NIYanting1,LIYuchen2,YAOJin2

(1.School of Mechanical Engineering, Chengdu University, Chengdu 610106, China;2.School of Manufacturing Science and Engineering, Sichuan University, Chengdu 610024, China)

Abstract:Aiming at the problems of multi-product and multi-factory capacity balance during mixed assembly production allocation process,the paper analyzes the production planning allocation process in mixed assembly multi-factories.The multi-factory model is established,and the optimization algorithm is discussed during the capacity balance process.The multi-agent technique and JADE platform are employed to develop the multi-factory capacity allocation system for mixed assembly production system.This system can assist mixed assembly production enterprises to manage multi-factory capacity balance effectively.

Key words:mixed assembly production;capacity management;Multi-Agent;JADE platform

中图分类号:TH166;TH186

文献标志码:A

作者简介:倪妍婷(1980 — ), 女, 博士, 讲师, 从事制造过程系统运行优化研究.

基金项目:国家自然科学基金(51505042)资助项目.

收稿日期:2015-12-25.

文章编号:1004-5422(2016)01-0073-05