负压蒸氨加碱工艺改造

胡新亮

(济钢科技质量部,山东济南250132)

负压蒸氨加碱工艺改造

胡新亮

(济钢科技质量部,山东济南250132)

摘 要:对负压蒸氨加碱工艺进行优化后,保证了废水质量,减少了能耗。

关键词:负压;蒸氨;加碱

1 引言

目前,国内负压蒸馏技术飞速发展,尤其是在石化行业,利用塔内维持负压来降低组分的相对挥发份,从而大幅降低蒸馏沸腾温度,减少能耗。

为了进一步适应节能减排、绿色化工的要求,借鉴石油化工负压蒸馏的经验,2011 年8月,济钢建成投用负压蒸氨工艺,节能降耗明显。

然而,负压蒸氨在运行中,由于降低了蒸馏温度,影响了蒸馏时的反应速率,加入碱液蒸馏时,反应速率降低,废水质量较难稳定控制。

2 工艺流程及原因分析

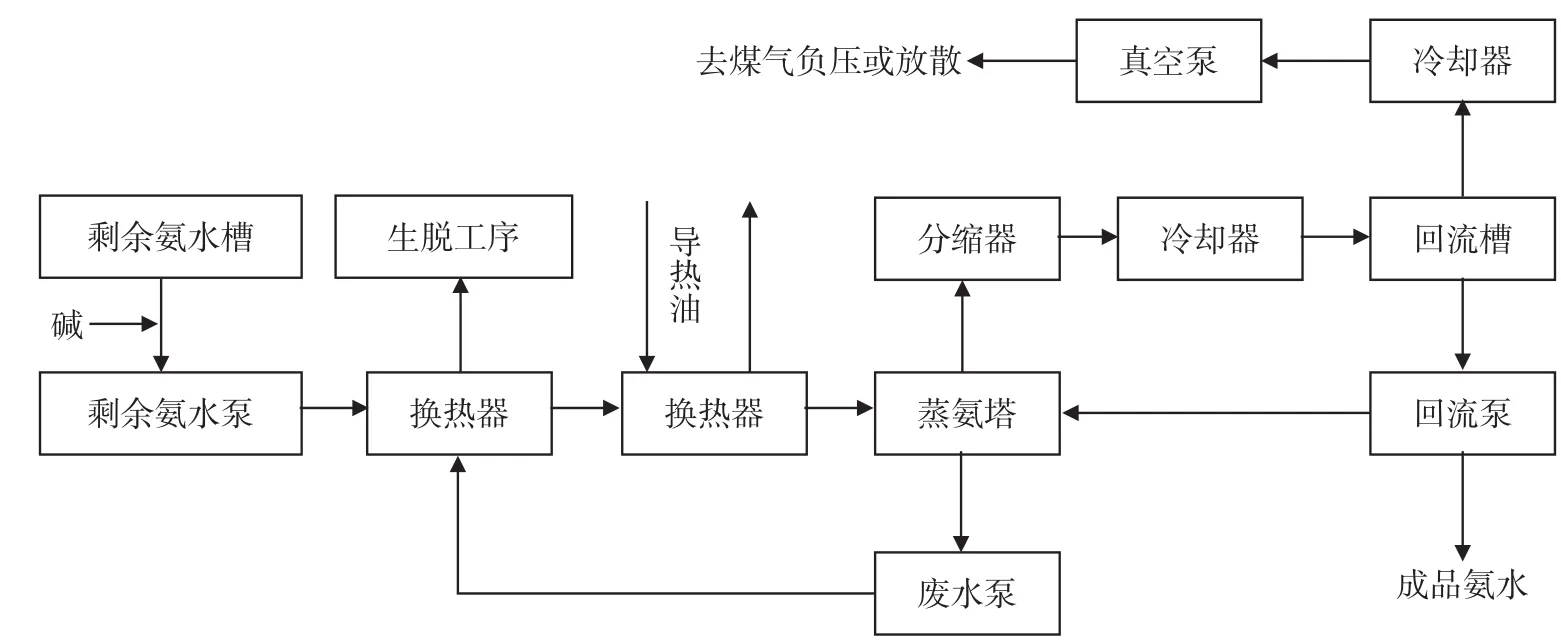

2.1 负压蒸氨工艺

蒸氨工艺是针对处理焦化剩余氨水的蒸馏工艺,废水经过蒸氨工段处理后,得到成品含8%~16%浓氨水用于脱硫,蒸氨后的废水氨氮小于300mg/L(见表1)。

济钢化工厂的负压蒸氨工艺主要流程如下:

负压蒸氨整个蒸氨系统为密封系统,在常压蒸氨的基础上增加一台真空泵等设备,将系统内不凝气抽出,同时维持系统在较高的真空度下运行。

表1 剩余氨水蒸馏过程的原料及其组成

负压蒸氨时,进塔剩余氨水温度只有60℃,而塔底温度为80℃~85℃,相对于常压蒸氨,温度降低,而化学反应需要一定的热量和时间,在此相对较低温度下进行蒸馏,也没有给剩余氨水和碱液延长混合反应的时间,导致废水质量不合格。

图1 负压蒸氨工艺图

为了保证蒸氨废水质量,开始仍采用常压蒸氨的加碱方法,在剩余氨水泵入口管道上加入一定量的碱液,使剩余氨水与碱液混合后一同进入换热器升温后入塔进行蒸馏,以降低蒸氨废水氨氮、氰化物、硫化物。塔底温度控制在85℃,塔顶温度控制在75℃,塔顶压力-50kpa,塔底压力-40kpa。

2.2 产品质量

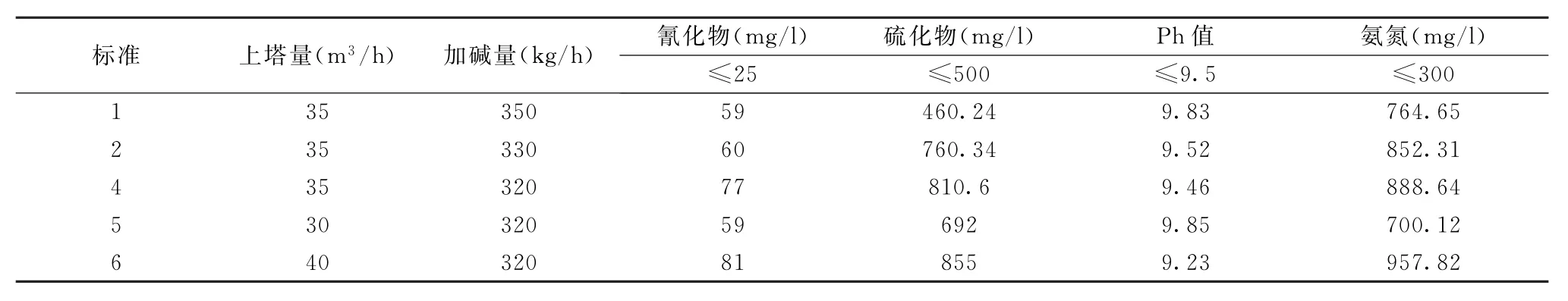

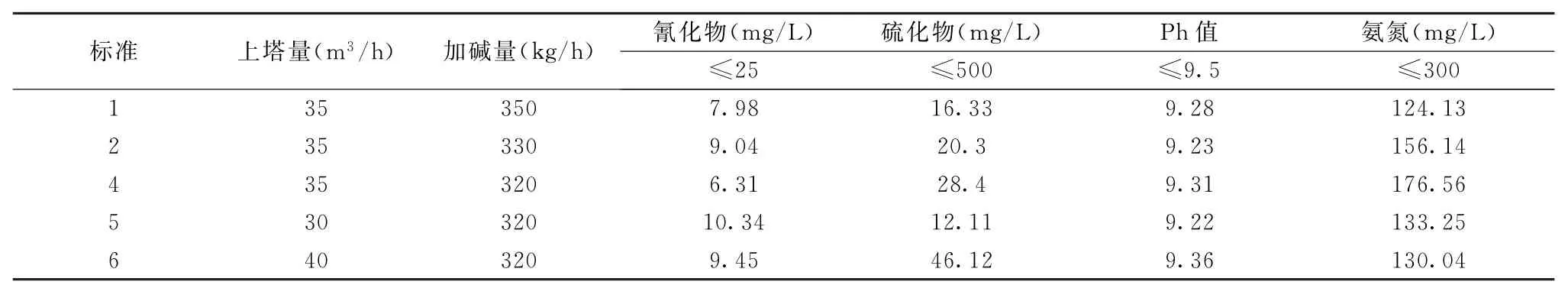

负压蒸氨工艺采用常压蒸氨加碱工艺,其运行时废水质量控制效果见表2所示。

表2 负压蒸氨废水质量

从表中可以看出,负压蒸氨工艺中,使用常压蒸氨工艺的加碱方法,无法满足废水控制要求,需要进一步优化。

2.3 原因分析

经过一段时间改变操作、化验数据分析及查阅相关资料,查找负压蒸氨工艺加碱时废水质量控制效果不好的影响因素。

为了保证废水质量合格,必须使碱液和剩余氨水充分反应,有两种方法:一是提高反应温度,二是增加反应时间。出于节能考虑,采取增加反应时间的方法。

工艺优化试验理论依据:

由于碱液的加入量与利用效率直接影响到塔底氨的含量以及蒸氨效率,加碱量过小,会造成氨的脱除率不够,从而导致蒸氨效率低;而加碱量过大则不仅造成碱液浪费,多余的冷态碱液需要蒸汽来加热,还会消耗更多的蒸汽。同时,过多的碱液使p H值增高,造成塔底氰离子的含量偏高。所以必须确定合适的加碱量与利用效率。

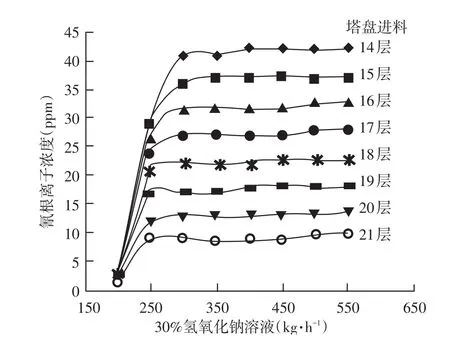

图2 不同加碱量和加碱位置的塔内挥发氨浓度分布图

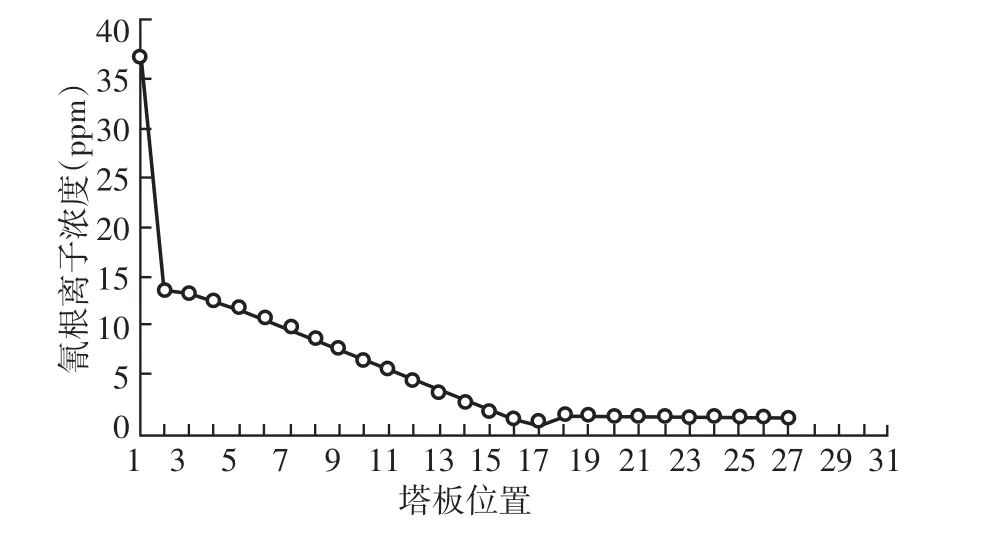

图3 不同加碱量和加碱位置的塔内氰离子浓度分布图

图2和图3为化工模拟软件对蒸氨系统模拟得到的不同加碱位置和同加碱量时,塔底挥发氨以及塔底氰离子的分布图。从图2中曲线的变化趋势看,加碱量在350kg/h后,挥发氨浓度的变化趋于平缓,几乎呈直线,这表明加入过多的碱液,并不能提高蒸氨效率。而从图3中可以看到,在加碱量为450kg/h 后,塔底氰离子浓度有小幅度上升的趋势,这是由于过高的p H值影响了氨水中NH4CN 和HCN的电离所致。由此可以确定比较合理的加碱量为350kg/h。

在蒸氨过程中,加碱的位置直接影响到同定铵盐的分解和剩余氨水中氨以及氰化氢、氰离子的蒸馏。图4为加碱位置为第17块板,加碱量为350kg/h时,氰离子的塔内分布。在加料板之后,氰离子不再变化。呈现直线的趋势.原因是蒸氨塔在加入碱液后,液相中的固定铵盐获得了很好的分解。但是废水中氰化铵和氰化氢很快会转化为稳定的氰化钠,同时氨水p H值的升高也增加了氰化氢在液相中的电离。

图4 蒸氨塔液相氰离子分布图

3 改进措施与效果

(1)为了延长反应时间,将碱液加入位置提前,即将碱液加入剩余氨水槽中进行预反应,待充分反应后再用泵抽送至蒸氨塔进行蒸馏。提高了碱液的利用率,可操作性强,提高了废水质量。其工艺流程图见图5。

(2)首先对加碱方式进行改造,使工艺更加合理,生产稳定运行。加碱方式的改造使得化学反应速率的提高,是废水质量合格的关键。通过周密的安排,明确的分工,制订了详细的施工方案和进度表,使得工程顺利进行。

图5 加碱优化后负压蒸氨工艺

分别在蒸氨废水泵出口管、剩余氨水上塔进口管和供排水来剩余氨水管处取了三个对比样,车间自己做化验,及时准确的得到第一手数据,指导生产操作。

(3)稳定剩余氨水处理量。如果进行标定调试,首先要稳定蒸氨剩余氨水处理量才能得到稳定的参数和较为准确的对比数据。处理量不同,对碱液的加入量和需要提供的热量均不同,必须固定该参数,其它数据才能相应稳定。因此,决定第一步先稳定处理量在35t/h左右(与供排水最大送水量相同),再调节其它参数。

(4)保持剩余氨水槽液位稳定。要保持剩余氨水槽液位稳定,只有控制好剩余氨水槽在固定液位,加入碱量恒定以及上塔处理量稳定后才能得到有对比性的实验数据。

(5)稳定废水PH值。在上塔处理量稳定后,剩余氨水槽液位处于可控状态,也就具备了稳定调节废水PH值的条件。PH值高即说明液相中OH-多,相应地H+少,因此化学平衡向有利于生成CN-的方向移动,使得氰化物在蒸氨废水中主要以NaCN等无机盐的形式存在,增加了氰化物蒸出的难度。因此,调试过程中,保证剩余氨水处理量35t/h的前提下,先实验把PH值控制在9.2 ~9.5之间。可先从控制PH值在9.5开始,逐步调低加碱量,控制PH值缓慢向下,每次调节稳定一个班次以上时间,观察每次PH值调整后带来的化验数据变化,寻找最佳的PH值控制点并做好记录。

(6)稳定蒸馏操作。如果前面措施仍然没有效果,说明蒸馏过程存在一定问题,部分氰化物没有蒸出;说明蒸馏过程中塔底加热量没有跟上,氰化物、硫化物等仍残留在废水中。在上面几条稳定的情况下适当提高蒸氨塔底温度,逐步升高,寻找最佳的温度控制点并做好记录。

(7)针对前期化验过程中PH值控制高时或低时均出现氰化物合格的现象,为保证调试期间化验数据能够跟上,有一定的对比性,车间自己做化验,及时指导生产操作。蒸氨废水指标不仅保证了氨氮含量在300mg/l以下高标准,而且基本能够维持在200mg/l以内,氰化物控制在20mg/l以内。

实践证明,延长反应时间能够使碱液和剩余氨水充分反应,并达到了预期的效果。其废水质量控制效果见表3所示。

表3 负压蒸氨加碱工艺优化后的废水质量

4 结语

负压蒸氨加碱工艺实施方便、操作性强,是一种有效的降低蒸氨废水氨氮的方法。对该工艺进行优化后,保证了废水质量,工序运行更稳定,使负压蒸氨技术更加成熟,达到了降低能耗的目的。

信息

Improvement of the Negative Pressures Distillation Ammonia and Alkalization Process

HU Xin-liang

(Technology& Quality Department of Jigang,Jinan 250132,Shandong China)

Abstract:After the optimization of the negative pressures steaming ammonia and alkalization process,the waste water quality has been ensured and energy consumption has been reduced.

Key words:negative pressure;distillation ammonia;alkalization

作者简介:胡新亮,高级工程师,主要从事焦化工艺技术研究,全面质量及ISO9001、ASME、API质量体系管理的工作。

文章编号:1001-5108(2016)01-0016-05

中图分类号:TQ520

文献标识码:B