通过形变时效工艺同时提高Al-Mg-Si-Cu合金强度和电导率*

陈 敬,陈江华,刘春辉,赖玉香,顾 媛

(湖南大学 材料科学与工程学院,长沙 410082)

通过形变时效工艺同时提高Al-Mg-Si-Cu合金强度和电导率*

陈敬,陈江华,刘春辉,赖玉香,顾媛

(湖南大学 材料科学与工程学院,长沙 410082)

摘要:铝是一种优良的导电材料,但由于强度低,其应用受到很大限制。随着铝在电力工业中应用逐渐增加,近年来,越来越多的工作致力于提高铝的导电率与强度的综合性能。通过改变传统T6时效工艺顺序发明一种同时显著提高Al-Mg-Si-Cu合金导电率和强度的形变时效工艺。本文采用显微硬度测量,导电率测试以及透射电镜(TEM)微观结构表征研究了形变时效工艺与传统T6时效工艺制备的材料在综合性能和微观组织上的差异。轧制变形引入的位错在后续时效过程调控析出,析出相形貌的改变是导电率相对T6工艺提高的原因,而残留位错可提高材料强度。

关键词:铝合金;导电率;强度;位错;析出相

0引言

铝在电器制造工业、电线电缆工业和无线电工业中有广泛的用途。在铝材料中商业纯铝拥有最高的导电率,大约为62%IACS(国际退火铜标准),然而它的抗拉强度仅仅只有160 MPa左右,这使得它的应用受到很大限制[1-2]。为了提高铝材料在电力相关行业中的应用,我们必须在保证它优良的导电性能的情况下,尽可能地提高强度。早期的工作者通过合金化来提高强度,比如添加Mg和Si元素形成的Al-Mg-Si系合金[2]。虽然合金强度获得了一定的提升,但是金属的导电性能对于其微观结构很敏感。溶质原子、晶格自振动和缺陷都会成为电子运动的散射源,阻碍电子的运动,从而使铝合金的导电性能下降。然而这些缺陷以及溶质原子所诱导的位错强化,细晶强化,固溶强化以及析出强化对于合金材料强度的提高是非常重要。这似乎使高强和高导同时存在成为了矛盾体。近一二十年来,国内外研究人员主要是通过改变铝合金成份提高综合性能[3-4],这些都是通过对材料本身合金成分做一定的调控或过时效铝合金来提高其导电率,而铝合金仅仅通过传统T6时效工艺来获得的综合性能提高非常有限。

最近,一种结合形变和时效的工艺成功应用到改善铝合金的力学性能上[5-6],本工作基于这种思想,通过改变传统T6时效工艺的顺序开发一种同时提高合金导电率和强度的形变时效工艺,探究冷轧后直接时效对Al-Mg-Si-Cu合金硬度和导电率的影响,并通过显微结构表征研究了不同工艺性能差异的原因。新开发的工艺可以很容易的在现有的铝合金加工设备上实施,不添加额外的成本。另外,本方法可以应用到其它时效硬化性铝合金和加工方法中,比如拉拔和挤压等。

1实验

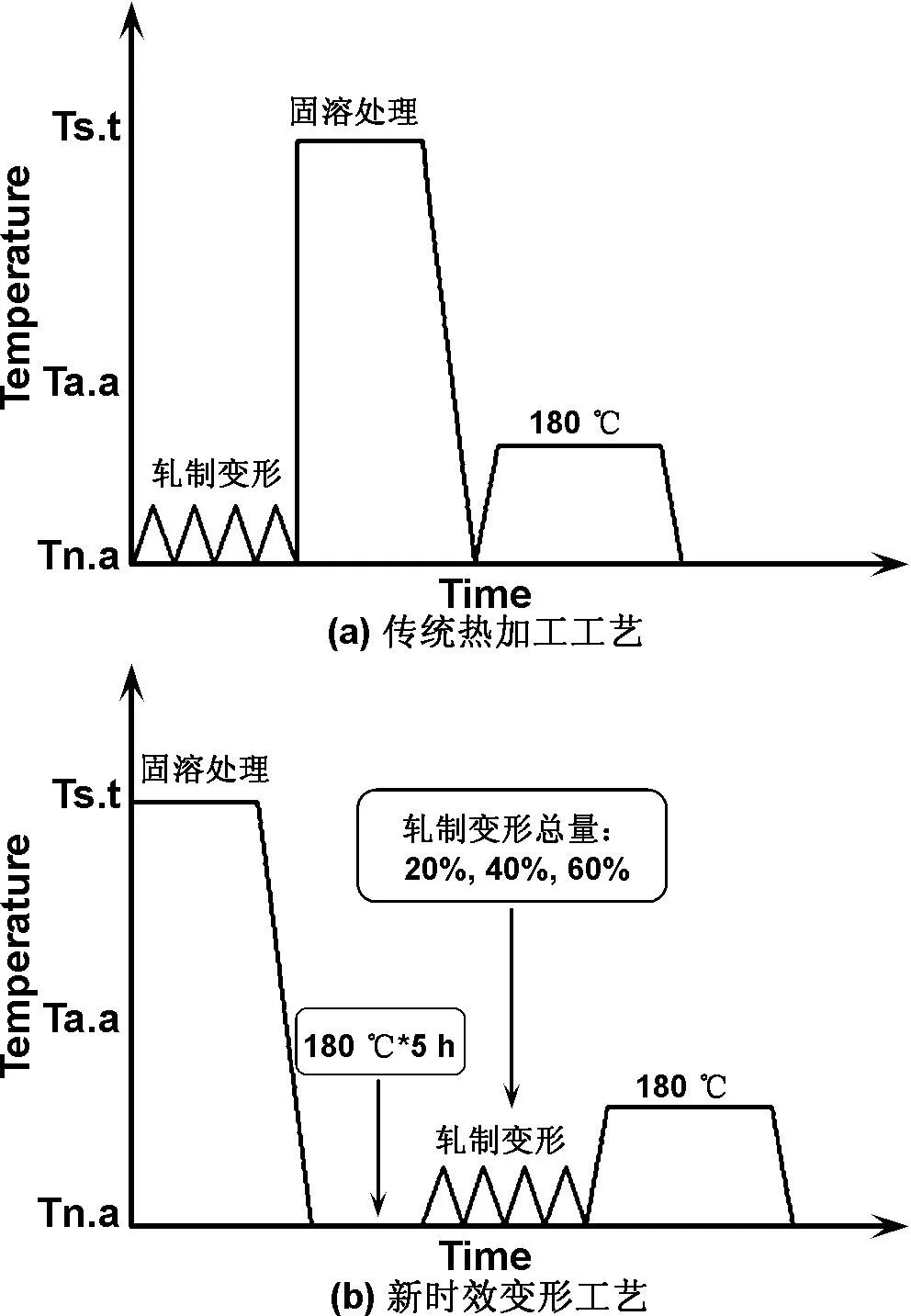

实验所用材料为热轧5 mm厚度的Al-Mg-Si-Cu合金板材,合金成分为Al-1.0Mg-0.5Si-0.8Cu(质量分数,%)。我们采用了2种热加工工艺,流程图如图1所示。

图1 热加工工艺流程图

Fig 1 Schematic illustration of thermo-mechanical processing schedules

图1(a)所示为传统T6热加工工艺流程图。传统工艺流程首先是将5 mm厚度的板材在室温下进行冷

轧至2 mm,轧制每道次变形量为10%,总变形量为60%,再线切割成15 mm×15 mm×2 mm的试样,试样经560 ℃固溶处理30 min后,立即在室温下水淬,随后在油浴炉中进行180 ℃人工时效处理。图1(b)所示即为新开发的形变时效工艺加工流程图。新工艺流程首先是将5 mm厚度的板材进行560 ℃固溶处理30 min,立即在室温水淬,随后在油浴炉中进行180 ℃人工时效5 h(时效时间为传统工艺合金硬度峰值点),随后将5 mm厚度板材在室温下分别轧制到4,3和2 mm,每道次变形量同样是10%,总变形量分别为20%,40%,60%,再统一线切割成15 mm×15 mm×2 mm的试样,试样最后在油浴炉中进行180 ℃人工时效处理。为了对比两个工艺获得的综合性能差异,当硬度值降到110 HV左右时,实验停止。硬度测试是采用HXD-1000T Vickers硬度试验机对不同时效工艺样品进行硬度测试,除去最大值和最小值求平均值。样品的电导率测量是采用D60K电导率仪,样品在测试之前都经过抛光处理。对于微观结构的表征,采用JEOL JEM-3010透射电镜(TEM),操作电压为200 kV。采用标准电解双喷的抛光方法制备TEM观察试样,电解液为25%硝酸+75%甲醇(体积分数),电压15~20 V,温度维持在约-25 ℃。

2结果与讨论

2.1不同加工工艺制备合金的硬度和电导率对比

图2显示的是合金通过两种加工工艺制备合金的电导率和硬度随时效时间增加的函数关系曲线。曲线上的每一个点代表试样在同一时效时间的硬度和电导率测量值,从图2中,可以轻易的看到当曲线处在坐标系的右上方时,代表合金在这种加工工艺下拥有更好的综合性能。首先看传统工艺电导率和硬度函数关系曲线,传统工艺时效时间为72 h时硬度值110.3 HV,电导率为51.2%IACS。在传统T6时效工艺中,随着时效时间的延长,硬度值随着时效时间的延长先上升后下降,而电导率始终保持上升的趋势。在传统的Al-Mg-Si-Cu合金时效中,经过固溶和淬火后立即进行人工时效,其时效析出序列一般为:SSSS→Clusters/GP-zones→β″,L/Q″→Q′/β′→Q,其中SSSS代表过饱和固溶体[7-10]。Al-Mg-Si-Cu合金中β″针状析出相为基体中的主要强化相,硬度呈现先上升是由于溶质原子聚集形成更多β″针状析出相的结果。随着时效时间的延长,β″针状析出相粗化或向后序相转变而使硬度下降。根据硬度的变化可以推测,溶质原子随着时间的延长聚集程度越来越高,析出相引起的基体应变逐渐减小,电子运动过程中散射概率下降从而使得电导率呈现持续上升的趋势[1]。而相比于传统T6时效工艺,无论预变形量是20%,40%或者60%,新的形变时效工艺在综合性能方面获得明显的提升。而且,随着变形量的增加,综合性能也依次递升。变形量为20%,40%和60%的新工艺后续人工时效时间均为12h时的硬度值和电导率分别为:(109 HV,53.4%IACS),(111.4 HV,53.63%IACS),(110 HV,53.9% IACS)。从图中可以看出,随着时效时间的延长,它们的硬度值都呈现下降的趋势,电导率均保持上升的趋势。根据新工艺中预时效为180 ℃×5 h,其为传统时效工艺中硬度峰值时效时间点,正如前述,此时基体中主要强化相为β″针状相,而轧制引入了大量的位错提供的位错强化使得合金硬度明显提升,这也就是新工艺制备合金硬度相比传统T6时效更高的主要原因。在后续的人工时效过程中,无论变形量为多少,基体中的β″针状相会向后序相进行转变并不同程度的粗化,同时由轧制变形引入的位错也会发生一定程度的退化,这也就使得硬度一直呈现下降的趋势,而析出相的微观结构演变同时使得电导率保持上升的趋势。对比两种工艺,在相近110 HV左右,无论变形量为多少,新工艺制备合金电导率都有一个显著的提升,而且,随着变形量的增加,综合性能同时呈现上升的趋势。

图2采用两种制备工艺加工的Al-Mg-Si-Cu合金电导率和硬度的关系曲线

Fig 2 The synergy of electrical conductivity and hardness in Al-Mg-Si-Cu alloys processed by T6 temper and our new method

2.2不同加工工艺制备合金的显微结构差异

为了解释新工艺在综合性能提升的机理以及随着变形量增加综合性能提升的原因,我们选取如图2中红圈所标识的几个时效时间点样品进行TEM微观结构表征。在这4个时效时间点合金硬度都接近110HV,而电导率有着不同程度的差别,TEM观察方向均为[001]Al。

对于形变时效结合制备的样品,在180 ℃后续时效12 h后基体中的位错形貌图如图3所示。随着轧制变形量的增加,基体中引入的位错含量增加,经过轧制变形后的试样经过后续时效后,轧制变形引入的位错仍然有一定量的残留。而且随着变形量增加,经历同样退火条件后,基体中残留位错缠结程度有所增加。从图2中可以发现随着轧制变形量的增加,材料强化效果得到不断提升,然而位错对金属电导率的影响却有所不同,对于大块金属,只有当温度小于100 K时,位错才会对电子散射有一定作用[11-12],否则微乎其微[13-16],然而位错却会强化材料。相比于位错对电导率的影响,溶质原子在基体中存在的形式对金属导电率的影响很大[17],对于Al-Mg-Si-Cu析出强化型合金,为了揭示新工艺相比于传统T6工艺可以同时提升导电率和硬度的机理,需要从其析出的差别出发。

图4即为采用传统T6工艺和变形量不同的新工艺制备样品经后续时效后基体中析出相的TEM图像。

图3采用不同变形量的形变时效工艺制备的Al-Mg-Si-Cu合金经后续180 ℃时效12 h后位错结构的TEM图片

Fig 3 TEM images of the dislocation structures in Al-Mg-Si-Cu alloy subjected to subsequent ageing at 180 ℃ after cold-rolling with different thickness reductions

图4采用传统工艺和时效变形工艺制备的Al-Mg-Si-Cu合金经后续180 ℃时效不同时间的样品沿[001]Al取向观察的TEM图像

Fig 4 The TEM images of the Al-Mg-Si-Cu alloys subsequently aged at 180 ℃ after treatment by traditional T6 temper and our new method

传统T6工艺过时效样品的TEM析出形貌图如图4(a)所示,由图中可以观察到针状相和板条相两种不同类型的析出相,其截面分别在图中以实线黑箭头和白箭头所示,其侧面分别以虚线黑箭头和白箭头所示。对比图4(a)和(b)可知新工艺预变形量为20%并后续时效的样品中的析出相发生了明显的粗化,主要为杆状析出相。根据前述,溶质原子在基体中以什么形式存在很大程度上会影响金属的电导率,析出相的粗化使得溶质原子越发聚集而对电子散射概率下降,从而使得电导率提高。图4(c)和(d)分别为轧制变形量为40%和60% 样品中析出相的TEM形貌图,对比图4(b),可以更加明显的发现,随着变形量的增加,析出相又有了进一步粗化。相应的,随着变形量增加,电导率逐步上升。比较图4(c)和(d),轧制变形量增加到60%后,析出粗化程度已经较为接近,而且这两个时效时间点样品的电导率值也较为接近。另外,形变时效结合处理的样品中存在缺陷引入的应力场(如图4(b)-(d)中的黑色阴影)且随形变量增大而变多,这些时效后残留的缺陷可以提高铝合金的强度。

综上所述,新工艺相比于传统T6工艺,在接近的硬度值时,电导率有较大的提升。这是由于新工艺通过轧制引入位错作为一种有效强化机制,而位错对于大块金属在室温下对电导率的影响相比于溶质原子可以忽略。形变引入的位错等缺陷可以改变析出相的形态,大幅度粗化析出相来进而减少溶质原子对电子散射概率提高电导率。位错强化可以弥补由于析出相的粗化而下降的那部分强度,这样新工艺相比于传统T6工艺在硬度相近的情况下,电导率有明显提升。而对于新工艺中轧制变形量提升,综合性能不断提升的原因是由于随着变形量的增加,在材料中预制的位错含量增加,位错不仅具有强化效果,而且位错在退火过程作为溶质原子的扩散通道加快析出的粗化速率。所以在经历相同退火时间,当变形量为60%时,析出相的粗化更加明显,电导率值也最高。变形量越大,退火后残留的位错越多,析出相粗化更明显,综合性能越好。

3结论

(1)通过改变传统T6时效工艺顺序发明一种同时显著提高Al-Mg-Si-Cu合金导电率和强度的形变时效工艺。轧制变形引入的位错在后续时效过程调控析出,析出相的粗化程度明显更高,继而使得溶质原子更加聚集电子散射的概率减小,析出相形貌的改变是导电率相对T6工艺提高的原因,而残留位错可提高材料强度。

(2)Al-Mg-Si-Cu合金传统T6时效工艺处理后期主要析出针状和杆状两类析出相,而形变时效工艺制备铝合金在时效后主要析出杆状析出相,且随预变形量的增加,析出相粗化程度加大。位错强化可以弥补由于析出相的粗化而下降的那部分强度,这样新工艺相比于传统T6工艺在硬度相近的情况下,电导率有明显提升。

参考文献:

[1]Rossiter P L.The electrical resistivity of metals and alloys[M]. Cambridge: Cambridge University, 1991: 43-46.

[2]Vorontsova L A, Maslov V V, Peshkov I B. Aluminum and aluminum alloy in electrical products[M]. Moscow: Energies, 1971: 224.

[3]Liu Z X, Zhang G M, Tang J G. The influences of precipitates on resistivity of 6101 aluminum alloy in aging[J]. Journal of Functional Materials, 2014, 45(2): 02119-02123.

[4]Shi X. The preparation and study of properties for cast aluminum alloy with high strength and electrical conductivity[D]. Wuhan:Wuhan University of Technology, 2010. 70.

[5]Liu C H, Li X L, Wang S H, et al. A tuning nano-precipitation approach for achieving enhanced strength and good ductility in Al alloys[J]. Materials and Design, 2014, 54(2): 144-148.

[6]Wang S H, Liu C H, Chen J H, et al. Hierarchical nanostructures strengthen Al-Mg-Si alloys processed by deformation and aging[J]. Materials Science and Engineering A, 2013, 585(27): 233-242.

[7]Chen J H, Liu C H. The microstructure evolution of the precipitates in AlMgSi(Cu) alloys [J]. The Chinese Journal of Nonferrous Metals, 2010, 21(10): 2352-2360.

[8]Marioara C D, Anderson S J, Stene T N, et al. The effect of Cu on precipitate on in Al-Mg-Si alloy[J]. Philosophical Magazine, 2007, 87(23): 3358-3413.

[9]Ravi C, Wolverton C. First-principles study of crystal structure and stability of Al-Mg-Si(Cu) precipitates[J]. Acta Materialia, 2004, 52(14): 4213-4227.

[10]Torseter M, Lefebvre W, Marioara C D, et al. Study of intergrown L and Q′ precipitates in AlMgSiCu alloys[J]. Scripta Materialia, 2011, 64(9): 817-820.

[11]Miyajima Y, Komatsu S Y, Mitsuhara M,et al. Change in electrical resistivity of commercial purity aluminum severely plastic deformed [J]. Philosophical Magazine, 2010, 90(34):4475-4488.

[12]Kogure Y, Hiki Y. Effect of dislocations on low-temperature thermal conductivity and specific heat of copper-aluminum alloy crystals[J]. Journal of the Physical Society of Japan, 1975, 39(3): 698-707.

[13]Liu W L, Balandin A A, Lee C, et al. Increased thermal conductivity of free-standing low-dislocation-density GaN films[J]. Physica Status Solidi (a), 2005, 202(12): 135-137.

[14]Shevchenko S A. Electrical conductivity of germanium with dislocation grids[J]. Journal of Experimental and Theoretical Physics, 1999, 88(1): 66-71.

[15]Kos J F. Effects of dislocation scattering on the low-temperature thermal conductivity of pure Cu[J]. Physical Review B, 1986, 33(6): 4356-4359.

[16]Mion C, Muth J F, Preble E A, et al. Accurate dependence of gallium nitride thermal conductivity on dislocation density[J]. Superlattices Microstructure, 2006, 40(4): 338-342.

[17]Fickett F R. A review of resistive mechanisms in aluminum[J]. Cryogenics, 1971, 11(5): 349-367.

Simultaneously improvingstrength and electrical conductivity in Al-Mg-Si-Cu alloy by combined deformation and aging

CHEN Jing, CHEN Jianghua, LIU Chunhui, LAI Yuxiang, GU Yuan

(College of Materials Science and Engineering,Hunan University,Changsha 410082,China)

Abstract:Application of Al as an excellent conductor is restricted due to its low strength. With the increasing attention on Al in electric power industry, a variety of strategies have been proposed to obtain a better comprehensive property of electrical conductivity and strength. In this work, a combined deformation and ageing method, through which a simultaneous improvement in strength and electrical conductivity is achieved in Al-Mg-Si-Cu alloy, is developed by changing the sequence of traditional T6 temper. The differences in comprehensive property and microstructure between the T6 treated alloy and the one treated by our method are investigated by micro-hardness measurement, electrical conductivity test and transmission electron microscopy(TEM). The dislocations introduced by cold-rolling could tune the precipitation during subsequent ageing. The coarsened precipitates contribute to the enhancement in electrical conductivity while the retained dislocations increase the hardening potential of the alloys.

Key words:Al alloy; electrical conductivity; strength; dislocation; precipitate

DOI:10.3969/j.issn.1001-9731.2016.02.028

文献标识码:A

中图分类号:TG113;TM241

作者简介:陈敬(1990-),男,江西抚州人,在读硕士,师承陈江华教授,从事有色金属材料研究。

基金项目:国家重点基础研究发展计划(973计划)资助项目(2009CB623704);国家自然科学基金资助项目(51171063);湖南省高校科技创新团队资助项目(2009-70)

文章编号:1001-9731(2016)02-02139-04

收到初稿日期:2015-03-15 收到修改稿日期:2015-06-20 通讯作者:刘春辉,E-mail: chliu@hnu.edu.cn