热扩散法制备Ti-Al-304不锈钢复合板及微观组织性能*

许哲峰,荣 菊,于晓华,付天林

(1.攀钢集团研究院有限公司,钒钛资源综合利用国家重点实验室,四川 攀枝花 617000;

2. 昆明理工大学 材料科学与工程学院, 昆明 650093; 3. 中国科学院金属研究所, 沈阳 110016)

热扩散法制备Ti-Al-304不锈钢复合板及微观组织性能*

许哲峰1,2,荣菊3,于晓华2,付天林2

(1.攀钢集团研究院有限公司,钒钛资源综合利用国家重点实验室,四川 攀枝花 617000;

2. 昆明理工大学 材料科学与工程学院, 昆明 650093; 3. 中国科学院金属研究所, 沈阳 110016)

摘要:用热扩散方法,选用Al做中间夹层,在550~650 ℃,2 MPa压力下,真空保温2 h制备Ti-Al-304不锈钢复合板。采用扫描电镜(SEM)研究横截面微观结构,使用能谱线扫描分析截面元素分布,利用X射线衍射(XRD)分析断面相组成。研究发现,热扩散方法制备钛钢复合板的最佳温度在550 ℃附近。此时Al中间夹层不但起到阻止Fe元素向Ti基体中扩散形成Fe-Ti金属间脆性相的作用,又使Al元素和Fe元素形成稳定的扩散层。

关键词:热扩散;Ti-Al-304不锈钢复合板;微观组织性能

0引言

近年来,随着科技水平的提高,对材料的要求也越来越高,比如在航空航天业、船舶制造、核能工业领域既要求材料具有良好的腐蚀抗性、力学性能、高温抗性、低温抗性,又要求材料本身具有较高的性价比以满足工业生产的需要。因此,复合板材料应运而生[1-6]。钛及其合金具有耐腐蚀性能好、耐热性好、低温性能优良等优点[7-9],304不锈钢又具有极佳的性价比。

以钛及其合金做表面材料,可以很好地预防腐蚀失效的发生,以304不锈钢作基体又避免由于全部使用钛及其合金而导致的价格提高,因此二者的复合有着广阔的生产前景与现实意义。

然而,如果让工业纯钛与不锈钢直接结合,会在钛与不锈钢结合界面上出现Fe-Ti、Ti-C等金属间脆性相。这些金属间脆性相会极大地降低金属间结合的力学性能[10-15]。并且采用传统焊接的手段连接异种材料时,会在结合表面出现应力集中、显微裂纹等问题,最终导致复合板的缝隙腐蚀或断裂疲劳失效[16-19]。Al具有一定的腐蚀抗性和良好的塑性变形能力,所以在钛钢复合板中,用Al做中间层,一方面由于Al塑性较好,可以在一定程度防止应力集中;另一方面Al可以在一定程度上遏制Ti和Fe相互扩散而产生的脆性相的生成,进而避免了因为脆性相生成而导致的裂纹。异种金属之间的热扩散复合涉及到相应的物理、化学过程,结合界面各个组成元素之间的相互作用是影响钛钢复合板结合强度的关键,因此,分析结合界面的结构及其随温度发生的组成变化是研究复合板结合机理,并探索相应生产工艺的关键,故具有非常现实的意义。

1实验材料与方法

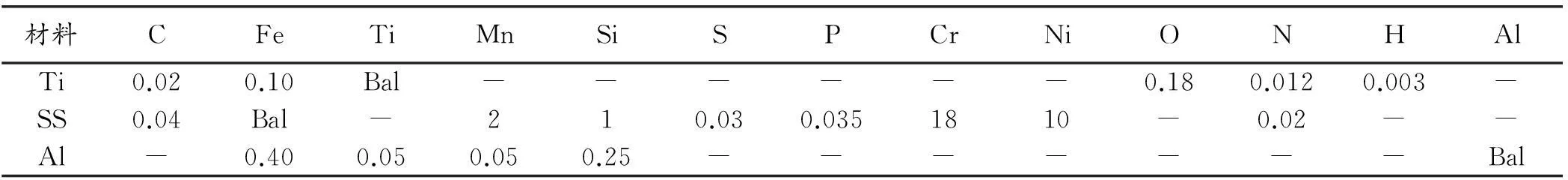

实验选用的材料化学成分见表1所示。

表1 基体金属化学成分(%,质量分数)

处理工艺参数如下:制造复合板的各个材料都用 DK7716型线切割机被裁减成50 mm×50 mm×2 mm的片状板材,接着用240,360,400,600,800,1 000,1 200,1 500,1 800和2 000#的金刚石砂纸打磨,去离子水清洗。由于表面氧化层在一定程度上会影响扩散连接,为了去除表面氧化层,钛选用3∶6∶100的HF、HNO3、H2O作为腐蚀液,铝选用10%的NaOH溶液作为腐蚀液,304不锈钢选用4%的硝酸酒精溶液作为腐蚀液去除氧化层。去除氧化层后,所有板材都用丙酮、去离子水清洗,然后烘干。

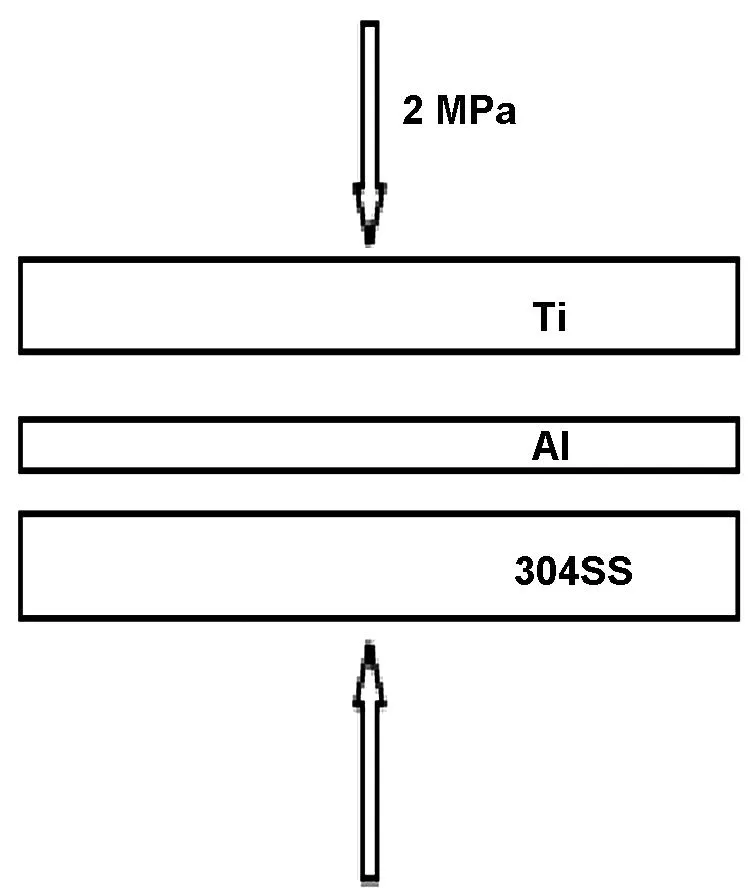

实验使用HVHP-2型真空热压机,在550~650 ℃范围内,以50 ℃作为一个温度梯度,在2 MPa压力下,真空保温2 h,制造Ti-Al-304不锈钢复合板。复合板的界面微观组织和元素扩散情况用扫描电镜(SEM)和X射线能谱(EDS)进行分析,为了判断复合板中脆性相的相组成,断面物相通过X射线衍射(XRD)进行分析。图1为实验模拟图。

图1实验模拟图

Fig 1 Experimental simulation

2结果与讨论

2.1结合面上元素的扩散情况

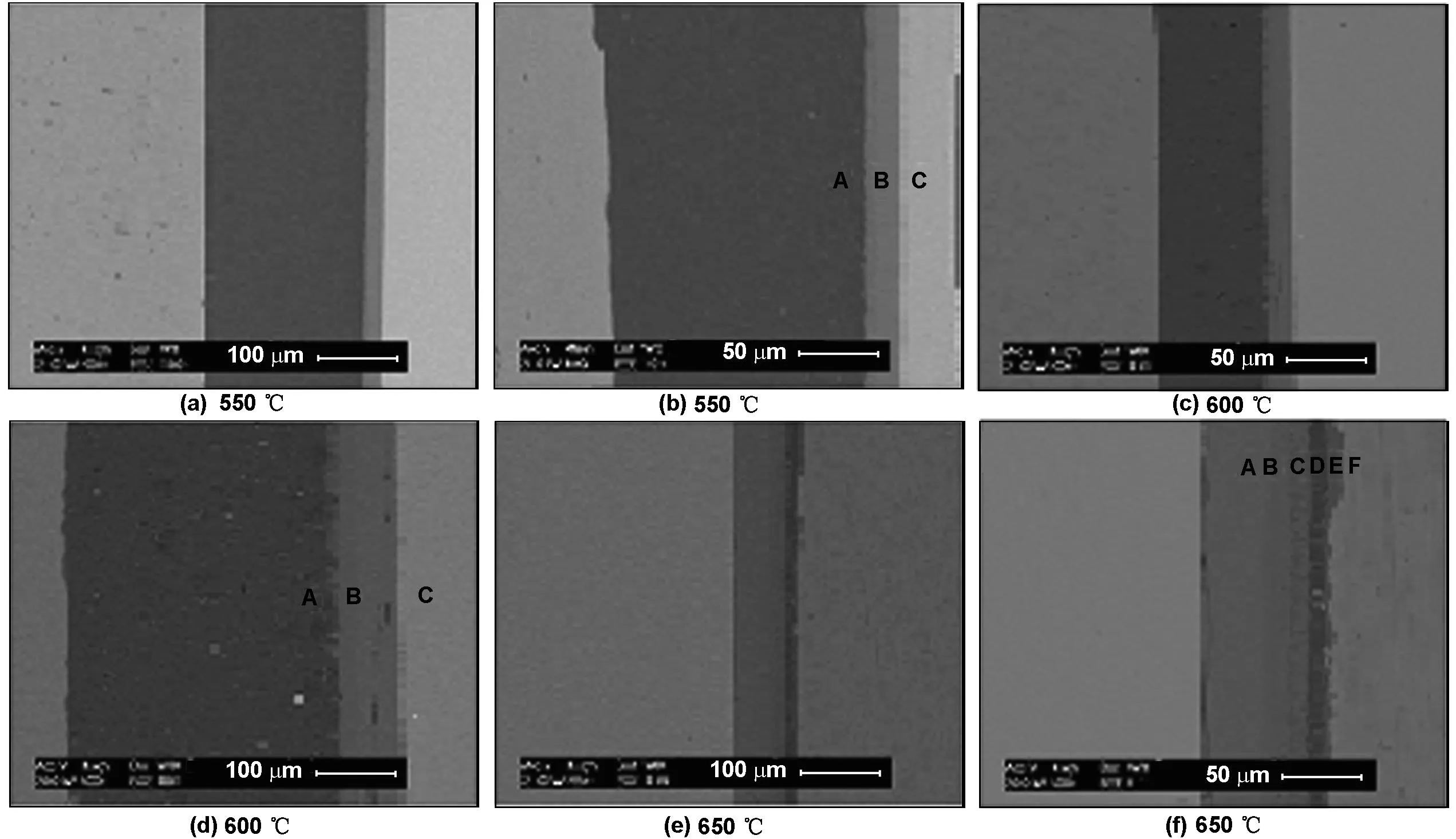

由于扩散温度对元素的扩散产生重要影响,进而影响到复合板的剪切强度和抗拉强度等重要性能。因此,扩散温度是研究结合面微观组织,物相变化不得不考虑的一个重要因素。550~650 ℃范围内,钛钢复合板截面的背散射扫描电镜图如图2所示,如图2(a)-(d)中所示,A为Al基体,B为扩散层,C为304不锈钢基体。在550~600 ℃范围内,元素之间的扩散主要发生在Al与304不锈钢之间,并在两金属基体中形成了1层厚度约为20~30μm的扩散层。扩散厚度较为均匀,结合良好,尤其是在550 ℃的结合温度下,在Ti/Al、Al/304不锈钢的结合界面上没有出现明显裂痕,在600 ℃的结合温度下,扩散层相对于550 ℃时扩大了1/2倍,并在扩散层内部出现少许裂纹、孔洞。已知铝的熔点为660.4 ℃,从图2(c)可以看出,随着温度的进一步提高,在650 ℃温度,2 MPa的压力,热扩散时间为2 h的情况下,铝夹层的厚度急剧减小,扩散层内部分层明显,与550与600 ℃两种情况下不同的是,此时扩散层出现在Ti基一侧。显然温度的提高到Al熔点附近会对于元素的扩散与物相的变化起到了明显的效果。本文研究重点是在相同压力、保温时间时和不同温度下,Ti/Al,Al/304SS结合界面上元素的扩散情况。

图2 在550~650 ℃范围内,通过热扩散的方式制造的Ti-Al-304不锈钢复合板的扫面电镜截面图

为了分析扩散成元素的扩散情况,通过X射线能谱仪(EDS)分析了处理温度为550,600,650℃的情况下,Al、Ti、Cr和Fe这4个主要扩散元素的扩散情况。从图2可以看出,在结合面处有1层互扩散层,在这个扩散层中,在压力不变的情况下,随着温度的提高,其中的主要扩散元素成分缓慢变化。从图3(a)、(b)可以看出,在550~600 ℃范围内,温度主要影响了Fe元素的扩散,而对Ti,Cr元素的影响比较小。随着温度的提高,Fe元素的扩散层越来越大。到650 ℃的时候,在温度和压力的双重作用下,如图3(c)所示,由于接近Al的熔点,Al层的厚度下降到了约为30 μm。此时,Al/304不锈钢结合面上,Fe元素向Al中间夹层的扩散层厚度已经达到约50 μm。在Ti/Al结合面上,Ti元素和Al元素形成了1层约为20~30 μm厚的互扩散层,该互扩散层内部分层明显,元素扩散不均匀。

图3 在550~650 ℃范围内,Al、Ti、Cr、Fe元素的扩散情况

2.2Ti/Al区显微结构与成分分析

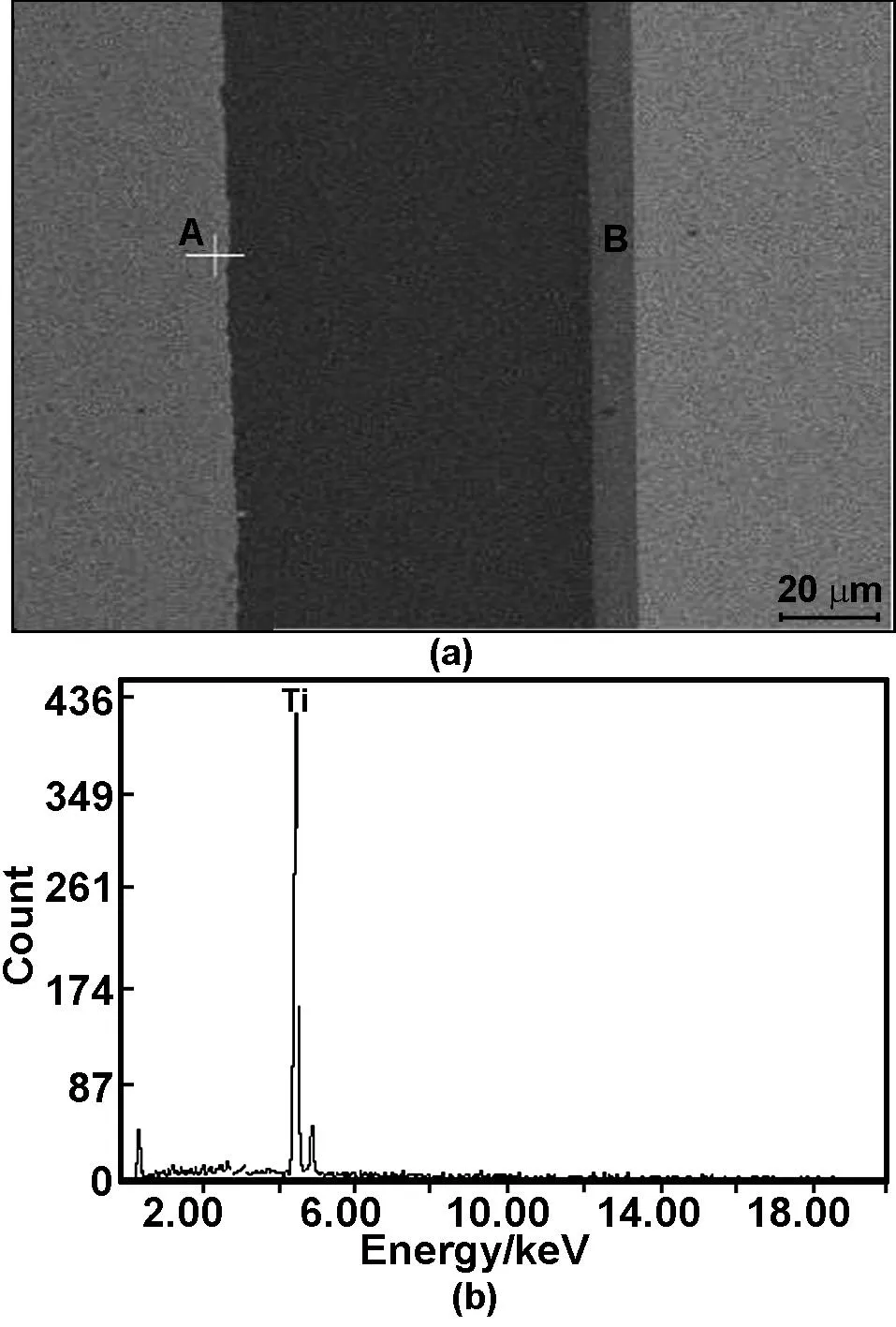

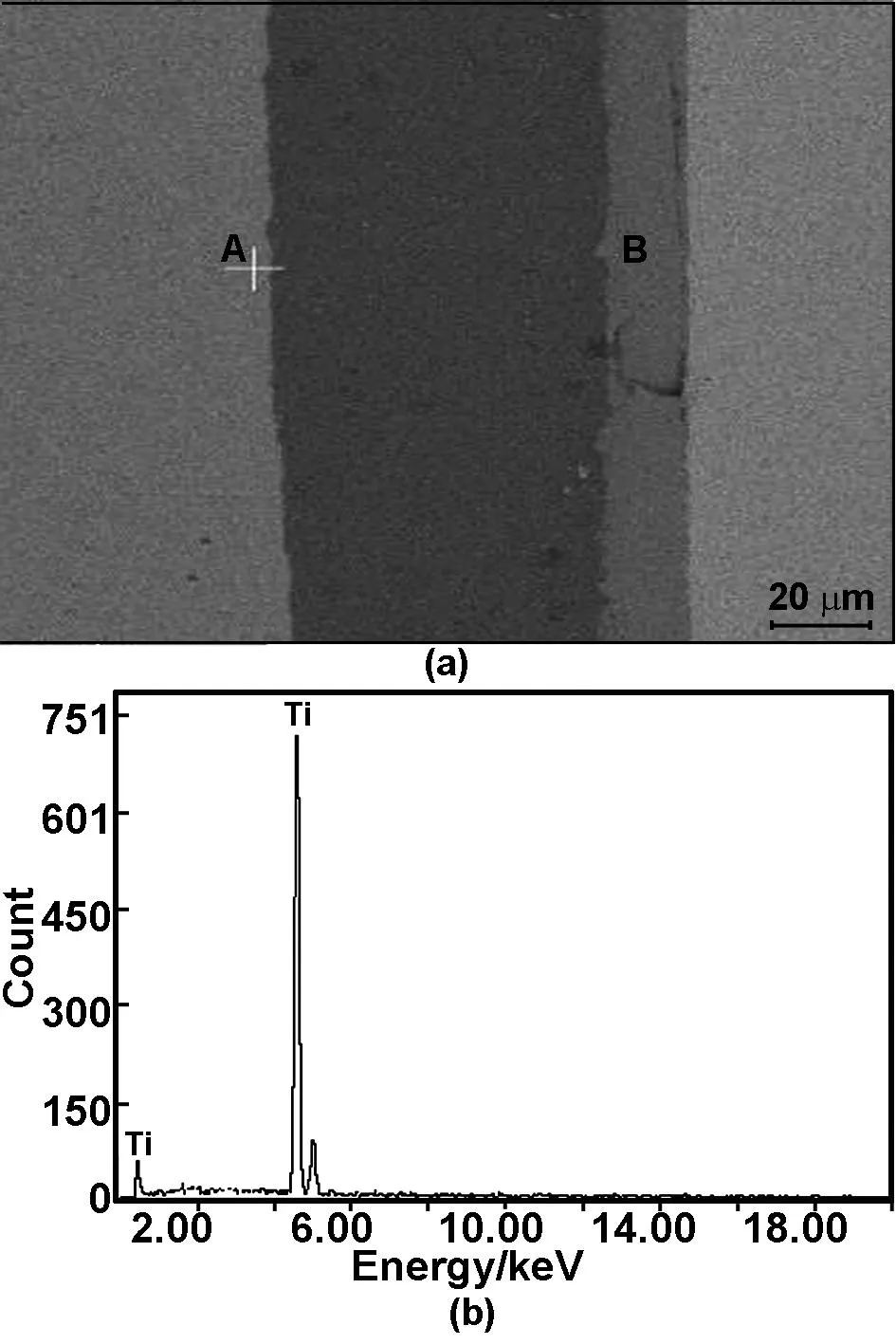

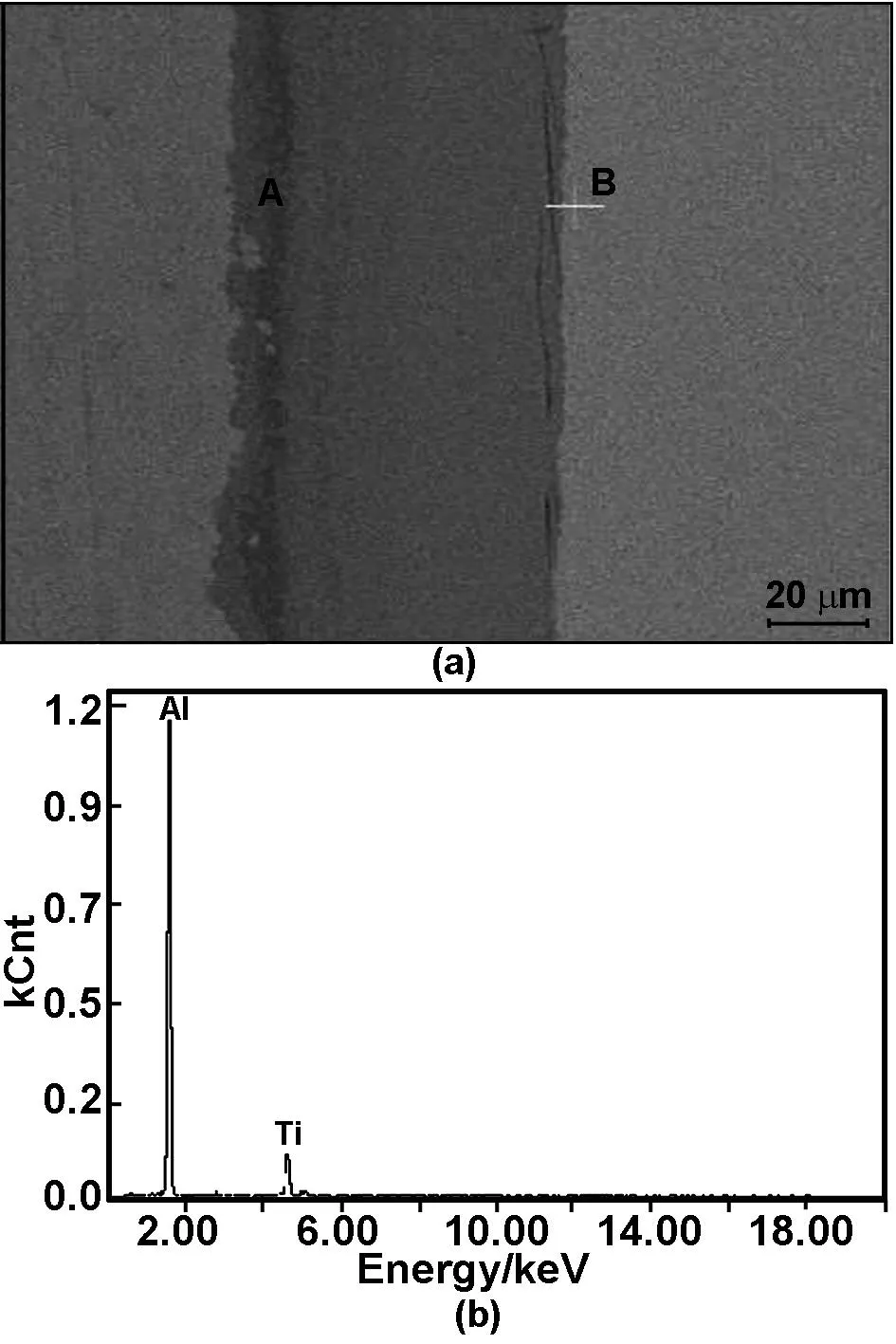

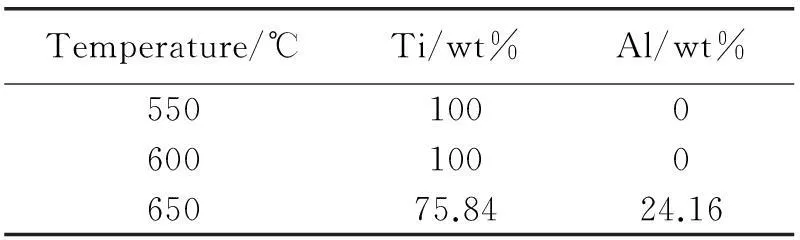

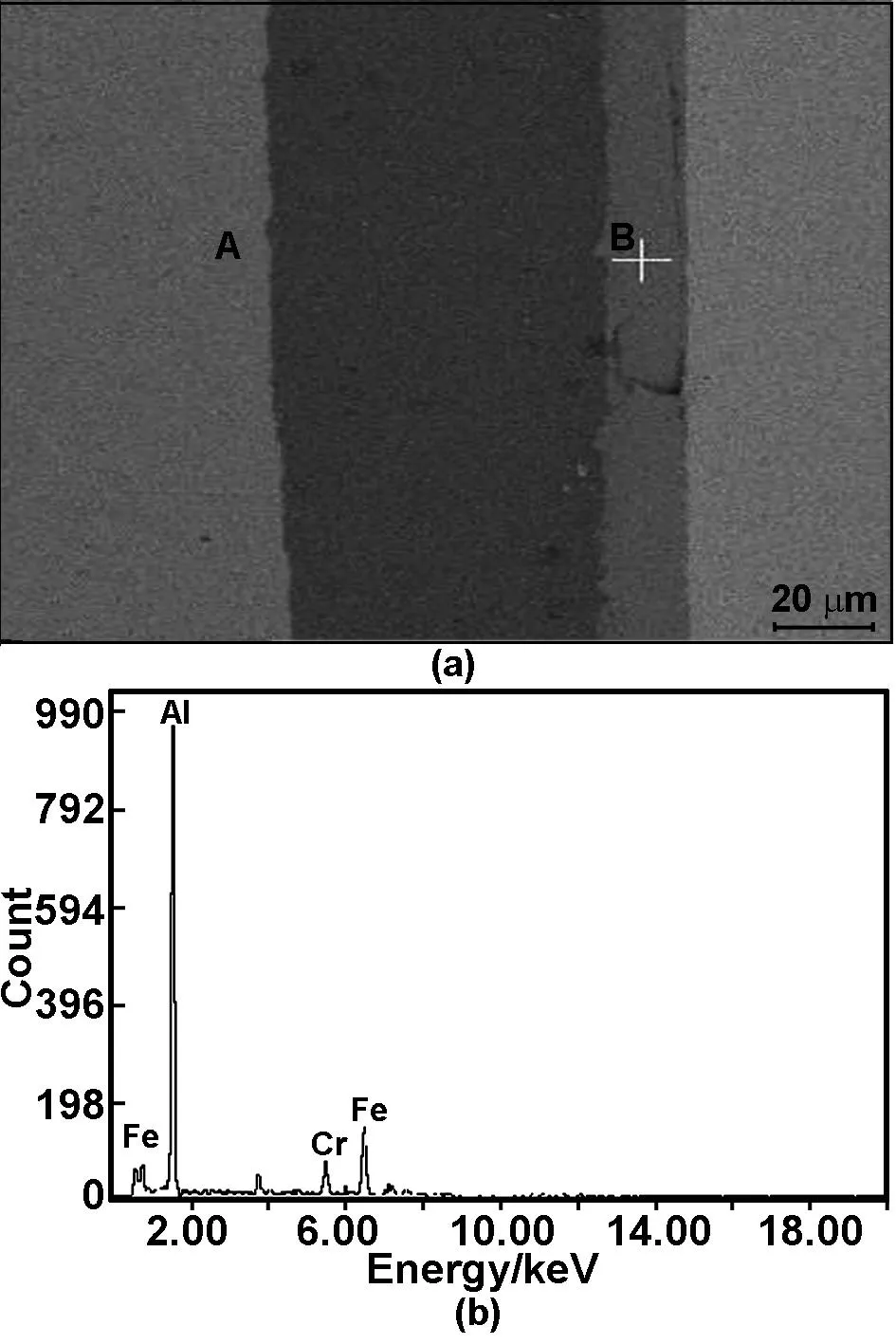

为了确定各个区的具体元素成分,通过EDS点扫描分析各个扩散区的成分组成。如图4(a)和图5(a)所示,在550与600 ℃情况下,Ti/Al结合区结合良好,既没有出现裂纹等缺陷,也没有明显的合金化合物生成。图4(b)和图5(b)列出在550和600 ℃时Ti/Al区具体元素组成。从图中可以看出,虽然随着温度的提高,扩散层厚度增加,但是元素组成没有变,在Ti/Al结合面处,Ti,Al元素几乎没有发生互扩散,两种实验条件下的Ti区几乎完全由Ti元素组成。而在650 ℃时,如图6(a)、(b)所示,Ti,Al之间发生了一定的扩散,在Ti基体中检测出Al的存在,Ti的含量为75.84%(质量分数),Al的含量为24.16%(质量分数),形成了Ti-Al金属间化合物。成分分析列于表2中。

图4 在550 ℃时Ti/Al区成分分析

Fig 4 The component analysis of the Ti/Al region at 550 ℃

图5 在600 ℃时Ti/Al区成分分析

Fig 5 The component analysis of the Ti/Al region at 600 ℃

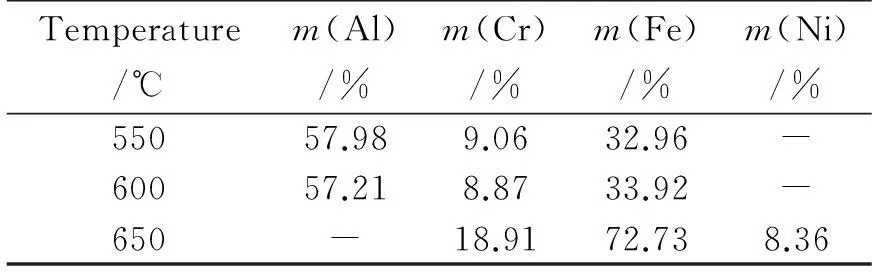

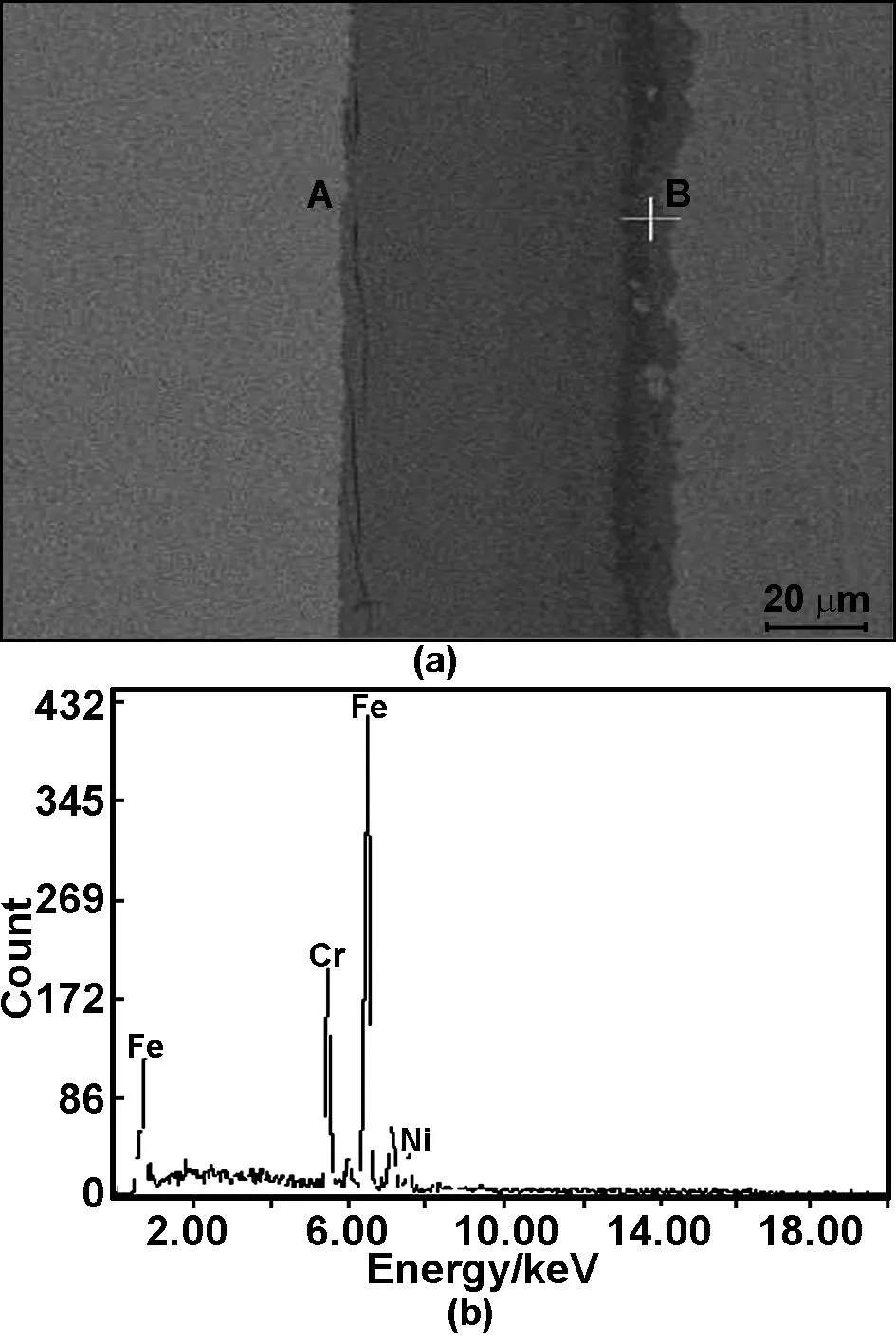

2.3Al/304不锈钢区显微结构与成分分析

图7(a)和(b),图8(a)和(b)为在550~600 ℃时,Al/304不锈钢区的扩散情况以及其成分分析。从图中可以看出,随着温度的提高,扩散层厚度增加,其中在550 ℃时,扩散层厚度约为8 μm。在600 ℃时,扩散层厚度约为15 μm。成分如表3所示,在550,600 ℃时,扩散层成分不变,从元素成分中可以发现,在扩散层区Al、Fe元素形成了FeAlx金属间化合物。而在650 ℃时,由于温度接近Al的熔点,Al层在2 MPa的压力作用下,在扩散区中,元素组成发生了较大的改变,主要由Fe、Cr、Ni元素组成,如图9所示。

2.4断面分析

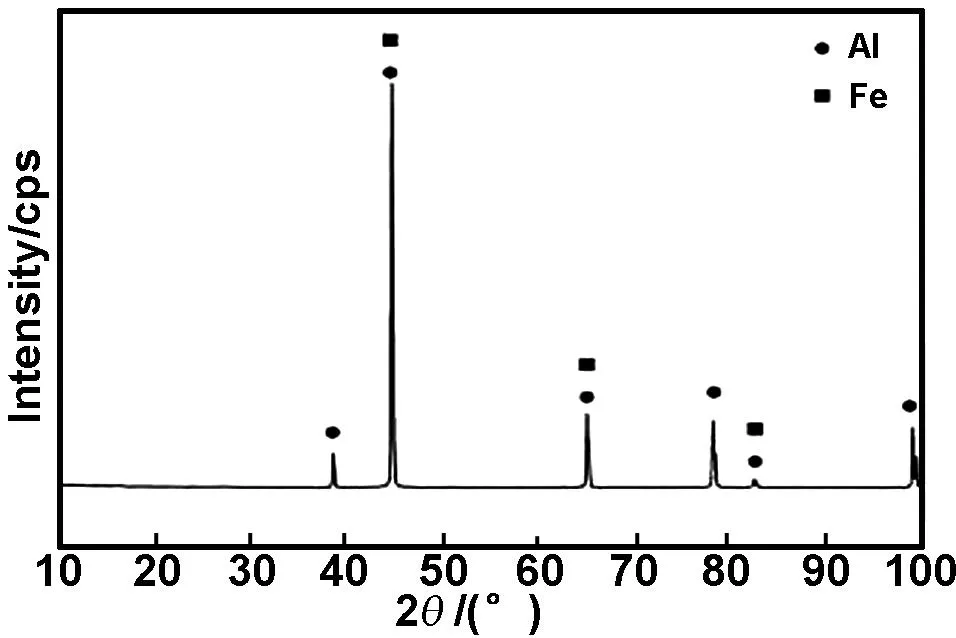

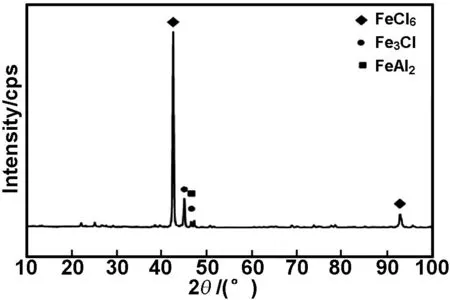

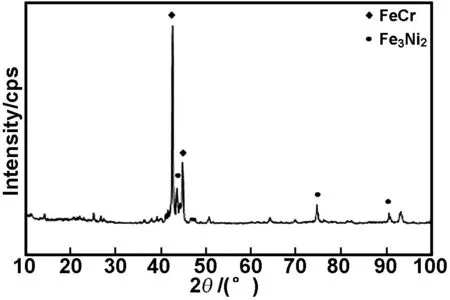

图10-12为处理温度为550,600和650 ℃时,对结合断面的物相分析。在断面进行XRD物相检测可以确认出断面上的主要物相成分,进而确认断裂的主要原因。

图6 在650 ℃时Ti/Al区成分分析

Fig 6 The component analysis of the Ti/Al region at 650 ℃

表2550,600,650 ℃时Ti/Al结合区上元素的成分含量

Table 2 The composition content at Ti/Al region at the temperature of 550,600,650 ℃

Temperature/℃Ti/wt%Al/wt%5501000600100065075.8424.16

图7 在550 ℃时Al/304不锈钢区成分分析

Fig 7 The component analysis of the Al/304SS region at 550 ℃

图8 在600 ℃时Al/304不锈钢区成分分析

Fig 8 The component analysis of the Al/304SS region at 600 ℃

表3550,600,650 ℃时Al/304不锈钢区上元素的成分含量

Table 3 The composition content at Al/304SS region at the temperature of 550,600,650 ℃

Temperature/℃m(Al)/%m(Cr)/%m(Fe)/%m(Ni)/%55057.989.0632.96-60057.218.8733.92-650-18.9172.738.36

图9 在650 ℃时Al/304不锈钢区成分分析

Fig 9 The component analysis of the Al/304SS region at 650 ℃

图10 550 ℃时Ti-Al-304不锈钢复合板断面分析

Fig 10 X-ray diffraction pattern of fracture surface at 550 ℃

图11 600 ℃时Ti-Al-304不锈钢复合板断面分析

Fig 11 X-ray diffraction pattern of fracture surface at 600 ℃

图12 650 ℃时Ti-Al-304不锈钢复合板断面分析

Fig 12 X-ray diffraction pattern of fracture surface at 650 ℃

研究发现,在结合区中,物相主要由FeAl6、Fe3Al、FeAl2组成。并且随着温度的不断提高,Al,Fe,Ti元素之间的互扩散程度的不断加强,扩散层厚度不断增加,形成的物相种类越来越多。其中,在温度为550 ℃时,断面的物相种类主要还是Al、Fe,说明在该温度下,虽然在Al/304不锈钢界面上形成了8 μm左右的扩散层,但是扩散层强度不够大,这有可能是因为在这个温度下,Al、Fe的扩散系数不够大导致的。当处理温度提高到600 ℃时,断面的物相种类为FeAl6、Fe3Al、FeAl2,说明在该温度下,复合板的断裂主要是在扩散层内部发生的。到650 ℃时,断面物相为FeCr、Fe3Ni2。说明温度不仅仅会影响结合层厚度的大小,而且对结合层内元素的扩散,物相种类也有显著影响。之所以在扩散层中没有Al元素的存在,很有可能是因为由于处理温度较为接近Al的熔点,Al层的厚度也比较小,导致Al层中Al元素流失较大,而较高的温度促进了Cr,Ni元素的扩散以及它们和Fe的结合。

3结论

(1)在550,600,650 ℃时,保温2 h,压力2 MPa的情况下,采用热扩散手段制造Ti-Al-304不锈钢复合板皆可以达到较好的结合效果。

(2)在处理温度为600 ℃时,扩散层均匀,Ti/Al、Al/304基体结合良好。

(3)当温度提高到650 ℃时,Al层Al元素流失较快,且由于温度较高,极大的促进了Fe、Cr、Ni元素的扩散,在扩散层中形成了Fe-Cr、Fe-Ni金属间化合物。

参考文献:

[1]Danesh Manesh H, Karimi Taheri A. The effect of annealing treatment on mechanical properties of aluminum clad steel sheet [J]. Materials & Design, 2003, 24(8): 617-622.

[2]Zhang B, Wang T, Chen G, et al. Contact reactive Joining of TA15 and 304 stainless steel via a copper interlayer heated by electron beam with a beam deflection [J]. Journal of Materials Engineering and Performance, 2012, 21(10):2067-2073.

[3]Kundu S, Chatterjee S. Interfacial microstructure and mechanical properties of diffusion-bonded titanium-stainless steel joints using a nickel interlayer[J]. Materials Science and Engineering: A, 2006, 425(1): 107-113.

[4]Kundu S, Ghosh M, Laik A, et al. Diffusion bonding of commercially pure titanium to 304 stainless steel using copper interlayer [J]. Materials Science and Engineering: A, 2005, 407(1): 154-160.

[5]Akbari Mousavi S A A, Sartangi P F. Effect of post-weld heat treatment on the interface microstructure of explosively welded titanium-stainless steel composite [J]. Materials Science and Engineering: A, 2008, 494(1): 329-336.

[6]Kamachi Mudali U, Dayal R K, Gnanamoorthy J B. Corrosion behavior of weldments of Ti and Ti-5Ta for nuclear fuel reprocessing plants [J]. Journal of Materials Engineering and Performance, 1995, 6(4):756-760.

[7]Wan W, Xiong J, Yang M, et al. Effects of Cr3C2addition on the corrosion behavior of Ti(C, N)-based cermets [J]. International Journal of Refractory Metals and Hard Materials, 2012,31(3):179-186.

[8]Atapour M H, Fathi M, Shamanian M. Corrosion behavior of Ti-6Al-4V alloy weldment in hydrochloric acid [J]. Materials and Corrosion, 2012, 63(2):134-139.

[9]Özdemir N, Bilgin B. Interfacial properties of diffusion bonded Ti-6Al-4V to AISI 304 stainless steel by inserting a Cu interlayer [J]. The International Journal of Advanced Manufacturing Technology, 2009, 41(5-6):519-526.

[10]Zhang B, Wang T, Chen G, et al. Contact reactive joining of TA15 and 304 stainless steel via a copper interlayer heated by electron beam with a beam deflection [J]. Journal of Materials Engineering and Performance, 2012, 21(10):2067-2073.

[11]Sun D Q, Gu X Y, Liu W H. Transient liquid phase bonding of magnesium alloy (Mg-3Al-1Zn) using aluminium interlayer [J]. Materials Science and Engineering: A, 2005, 391:29-33.

[12]Guo K W. Influence of in situ reaction on the microstructure of SiCp/AlSi7Mg welded by Nd∶YAG laser with Ti filler [J]. Journal of Materials Engineering and Performance, 2010, 19(1):52-58.

[13]Bemporad E, Sebastiani M, Casadei F, et al. Modelling, production and characterisation of duplex coatings (HVOF and PVD) on Ti-6Al-4V substrate for specific mechanical applications [J]. Surface and Coatings Technology, 2007, 201:7652-7662.

[14]Kundu S, Chatterjee S, Olson D, et al. Effects of intermetallic phases on the bond strength of diffusion-bonded joints between titanium and 304 stainless steel using nickel interlayer [J]. Metallurgical and Materials Transactions A, 2007, 38(9):2053-2060.

[15]Kundu S, Sam S, Chatterjee S. Interface microstructure and strength properties of Ti-6Al-4V and microduplex stainless steel diffusion bonded joints [J]. Materials & Design, 2011, 32(5): 2997-3003.

[16]Yuan X J, Sheng G M, Qin B, et al. Impulse pressuring diffusion bonding of titanium alloy to stainless steel [J]. Materials Characterization, 2008, 59(7): 930-936.

[17]Elrefaey A, Tillmann W. Solid state diffusion bonding of titanium to steel using a copper base alloy as interlayer [J]. Journal of Materials Processing Technology, 2009, (5):2746-2752.

[18]Ghosh S K, Chatterjee S. On the direct diffusion bonding of titanium alloy to stainless steel [J]. Materials and Manufacturing Processes, 2010, (11):1317-1323.

[19]Zhang B, Wang T, Chen G, et al. Contact reactive joining of TA15 and 304 stainless steel via a copper interlayer heated by electron beam with a beam deflection [J]. Journal of Materials Engineering and Performance, 2012, 21(10):2067-2073.

Characterization of diffusion bonded joint between commercial pure Ti and 304 stainless steel using Al interlayer

XU Zhefeng1,2,RONG Ju3, YU Xiaohua2,FU Tianlin2

(1.Pangang Group Research Institute Co.,Ltd., State Key Laboratory of Vanadium and Titanium Resources Comprehensive Utilization,Panzhihua 617000, China;2.Faculty of Materials Science and Engineering, Kunming University of Science and Technology, Kunming 650093, China;3. Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016,China)

Abstract:A Ti-Al-304 stainless steel composite panel with aluminum (Al) as the interlayer was made by means of the thermal diffusion. The manufacturing process briefly requires a 2 h incubation in vacuum system at 2 MPa and 550-650 ℃. The microstructure, distribution of elements, and phases composition of the cross section were studied by the scanning electron microscope (SEM), energy spectrum scan (ESC), and X-ray diffraction (XRD), respectively. The conclusion is that ca. 550 ℃ is the best condition for manufacturing Ti stainless steel composite panel through thermal diffusion. Under this condition, the interlayer (Al) can block the diffusion of Fe into Ti matrix, which forms fragile Fe-Ti intermetallic section. Meanwhile, a stable diffusing layer between Al and Fe is formed.

Key words:diffusion bond; Ti-Al-304 stainless steel; microstructure and properties

DOI:10.3969/j.issn.1001-9731.2016.02.044

文献标识码:A

中图分类号:TB332

作者简介:许哲峰(1976-),男,吉林松原人,高级工程师,博士,主要从事金属表面处理与防护研究。

基金项目:国家自然科学基金资助项目(51165016,51301144)

文章编号:1001-9731(2016)02-02224-06

收到初稿日期:2015-04-27 收到修改稿日期:2015-08-30 通讯作者:于晓华,E-mail: xiaohua_y@163.com