汽车热伤害设计预防及解决方法研究

田 磊,张葆华,常瑞征

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北 保定 071000)

Tian Lei,Zhang Baohua,Chang Ruizheng

汽车热伤害设计预防及解决方法研究

田磊,张葆华,常瑞征

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定071000)

Tian Lei,Zhang Baohua,Chang Ruizheng

摘要:热伤害是引发汽车火灾的主要原因之一,其引起的失效类型和涉及部件多种多样。发动机及排气系统作为汽车主要高温部件,其周边受热部件是整车热伤害的防护重点。在设计过程中需要以热流场分析为基础,在保证冷却系统匹配没有问题的前提下,识别布置、材料、结构和工艺等因素,有针对性地进行设计预防,避免热伤害的发生。

关键词:汽车火灾;热伤害;高温部件;受热部件;热流场;设计预防

0 引 言

热伤害是指由于环境高温超过受热部件正常工作耐受温度,使该部件发生物理或化学变化,从而造成其不能正常运行甚至失效的后果。

随着汽车保有量迅猛增长,汽车火灾事故发生频率居高不下,给人们的生命财产安全带来极大威胁与损害。在汽车火灾中,由于汽车高温部件与周围部件布置间隙过小以及防护不当等原因造成的火灾屡见不鲜。因此,预防汽车火灾是汽车研发的重要领域,而热伤害防护是汽车设计的重要课题之一。

发动机和排气系统作为汽车主要高温部件,其表面温度为150~400℃,排气尾管管口温度甚至可以达到500℃以上,这样的温度会对周边部件产生恶劣影响,严重时会导致周边部件发生变形、烧蚀甚至燃烧等问题。故机舱及排气系统周边是整车热伤害防护的重点部位。

1 汽车热伤害主要关联部件识别

发动机内燃油燃烧后,做功之外的能量以热的形式通过对流换热、热传导和热辐射传递到周边受热部件,主要关联部件识别如图1所示。

图1 汽车热伤害主要关联部件识别

发动机和排气系统由于部件表面温度高、关联部件数量多且类型繁杂,在设计时需要重点关注。

以排气管为例,其外表面温度在180~370℃之间,且由于车底复杂的布置环境,流场湍流严重。按图2分布的观测点进行温度测量。

图2 排气管温度测量点分布

考虑车辆实际使用情况,选取全速全负荷及满载爬坡2种工况进行测试,如表1所示。

表1 排气管温度实测工况

温度实测值如图3所示。

图3 某车型排气系统温度实测值

通过对实测值进行对比分析发现:

1)相比全速全负荷工况,爬坡工况提供的驱动能量更大,且由于车速更低,气流带走的热量相对较少,导致滞留的热量多,温度甚至达到370℃,更易发生火灾;

2)因气流带走热量,后部温度普遍低于前部,消声器将部分噪声能量转化成热能,温度升高;

3)因后悬架布置环境复杂,气流经过后产生严重湍流,导致被带走的热量减少,主消声器温度升高明显,高达320℃,存在严重的热伤害隐患。

如此高的温度,给周边受热部件提供了极端恶劣的工作环境,会造成零部件变形、老化加速、烧蚀甚至燃烧,严重威胁人身及财产安全。

2 汽车热伤害问题失效类型识别

热伤害引起的失效类型多种多样,其中相对隐蔽的失效有部件特性变化、老化等,较明显的有变形、烧蚀及燃烧等。表2列出了常见的热伤害类型及发生部件、失效模式示例和机理。

表2 汽车热伤害问题失效类型

3 设计因素识别及先期预防

为了更好地预防热伤害的发生,识别热伤害发生过程中的设计因素是必不可少的。以热流场为基础,在保证冷却系统匹配没有问题的前提下,按照关联程度由高到低,识别热伤害发生的设计因素主要包括布置、材料、结构、工艺等4类。

3.1布置

随着发动机功率提高,排放要求也升高,发动机舱内及底盘部件模块化率日益增高,布置也越来越紧凑,这增加了热伤害的预防难度。设计过程中,应结合CFD分析,考虑位置分布及间隙,合理布局,避免产生漩涡或死区等造成热量滞留,或者由于距离太近而产生高温烘烤和灼烧。

1)高温布置影响流场流速及方向。图4为某车型在Y=0mm截面速度分布图,空滤波纹管处布置管线会导致气流流速变小,不利于及时散热,容易造成热量滞留,产生热伤害风险,故应该尽量减少在该位置布置管线。

图4 怠速工况下车身截面Y=0mm速度分布

2)高温气流流经位置处减少受热部件布置。图5为某车型在Z=70mm高度上速度分布图,在此高度上,机舱左侧气流速度较高,由于气流带来热量,怠速工况下会存在较多的高温隐患,减少此处的受热部件布置,可避免受热部件发生热伤害。

图5 怠速工况下车身截面Z=70mm速度分布

3)受热部件与高温部件位置及间隙。受热部件应远离热源且含油液类部件不应布置在热源正上方,如润滑系统若布置在高温部件附近易引起油质变化;若布置在高温部件上方,漏油情况下油液滴落极易引起燃烧酿成火灾。此外还有线束布置,如线束在高温部件上方,其外部虽增加高温防护胶带,但若弯折时热防护胶带防护层在折弯应力集中点脱落,易引起绝热不均而导致导线熔融失效。

3.2材料

对于管线类受热部件的防护产品材料来说,合适的防护材料产品选择,需要考虑不同的防护类型、防护强度等因素,正确的选择不仅可以对受热部件进行针对性的有效防护,而且也不会造成直接的成本浪费,如表3所示。

表3 防护材料类型示例

3.3结构

部件结构影响流场流速,典型例子为进气格栅。图6和图7分别为格栅最上端封闭与未封闭状态在Y=200 mm处机舱内流场速度矢量及温度场分布对比图,其中2图中的(a)为格栅最上端封闭情况,(b)为未封闭情况。图6(b)的上进气格栅有3股气流,而(a)只有2股,即在进气格栅最上端未封闭情况下,机舱上部气流增加,气流更为顺畅;图7(b)比图7(a)冷却气流量增加,在机舱盖附近温度明显降低,而机舱后部温度也随之降低。在设计过程中应该避免流场内各部件结构阻碍气流,导致散热不及时。

图6 速度矢量对比

图7 温度分布对比

3.4工艺

除去以上3种因素,在部件制造及装配过程中产生的公差会使部件与高温部件的间隙产生偏差,故在设计过程中必须考虑实际公差并进行间隙预留。以排气系统周边部件为例,定义了左右、前后和上下6个方向间隙预留推荐值,见表4。

表4 排气系统周边部件间隙预留值推荐表mm

4 问题解决实例

4.1案例

某车型在进行整车热管理试验时,后保险杠出现烧蚀问题如图8所示,后保险杠耐受温度为95℃,实测温度高达170℃。

图8 某车型后保险杠烧蚀问题

4.2原因调查

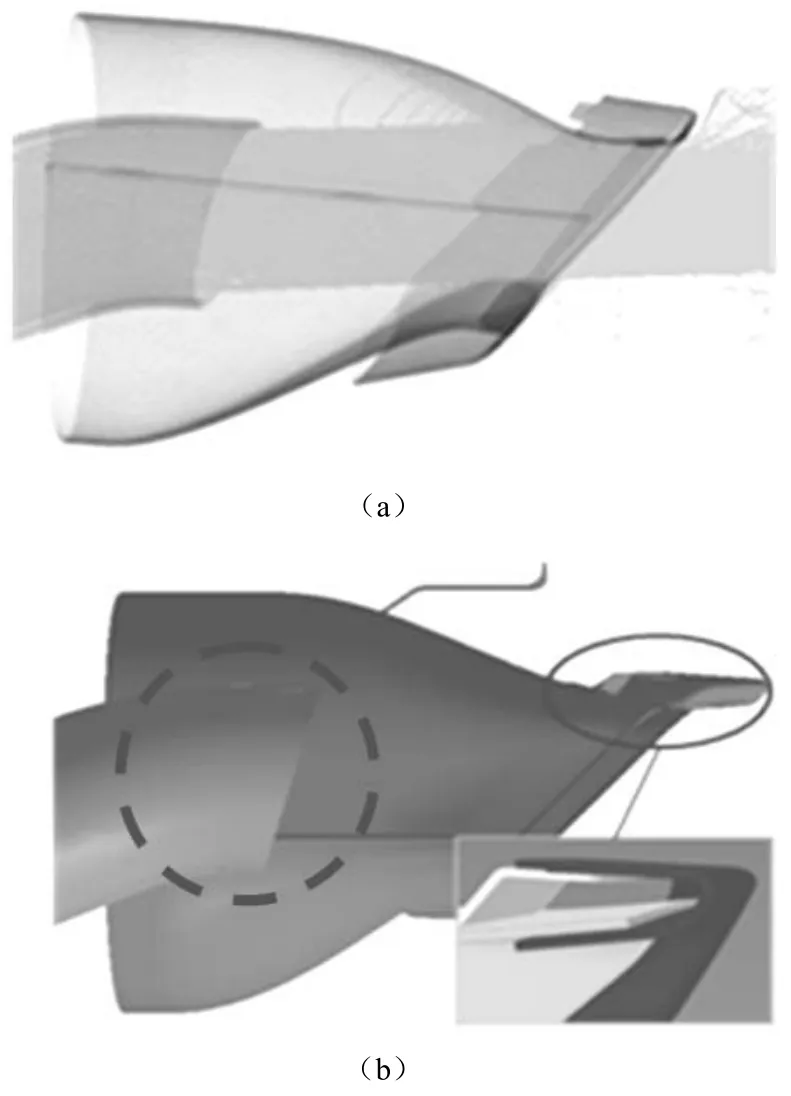

通过对尾管处进行CFD分析发现:a. 部分尾管热气流会直接喷射到尾管装饰罩上边沿;b. 装饰罩上边沿搭接边凸出产生明显湍流;c. 实车此处存在缝隙,漏气导致少量热气流吹拂后保险杠表面。以上原因共同引起烧蚀问题,如图9所示。

4.3问题解决及验证

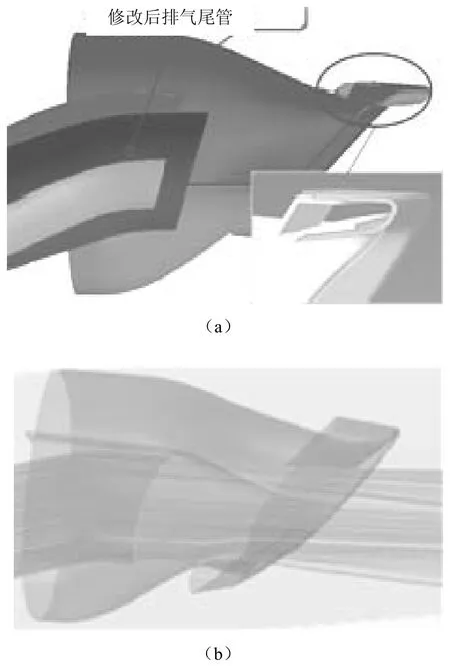

问题解决方法:a.排气尾管以装饰罩上表面为基准降低15mm,同时伸长15mm;b.增加尾管装饰罩Z向高度,同时增加密封结构。

再次进行CFD分析,尾气未直接喷射到尾管装饰罩,且新的装饰罩密封结构未引起明显湍流。经实车测量,后保险杠表面温度为79℃,未发现烧蚀问题,如图10所示。

图9 后保险杠烧蚀问题原因调查

图10 后保险杠烧蚀问题解决方案及验证

5 结束语

发动机和排气系统是汽车最主要的高温部件,故机舱和排气系统周边是热伤害的重点防护部位。由于机舱内热流场的复杂性以及发动机与排气系统的高温特性,热伤害的预防往往是集布置、材料、结构和工艺等因素于一体的综合性课题。在设计过程中,结合CFD分析结果,对高温部件及受热部件进行合理的布局及间隙设定,受热部件的防护材料要满足防护要求,流场中各部件的结构尽量避免阻碍气流或造成湍流,部件的制造及安装公差也要考虑,间隙设定要有适当的预留值。此外必须开展实车热管理试验验证,保证热伤害问题不流入市场,影响消费者的人身及财产安全。

参考文献

[1]邓义斌,黄荣华,王兆文,等.车辆热管理系统及其研究[J].汽车工程师,2011(01):52-56.

[2]何适,赵旭敏.浅谈汽车火灾[J].科技展望,2015(07):236.

[3]李玉强,杨勇.汽车主要部件与系统的火灾分析[J].四川兵工学报,2010,31(06):145-148.

收稿日期:2015−08−31

文章编号:1002-4581(2016)01-0031-05

中图分类号:U461.91

文献标志码:A

DOI:10.14175/j.issn.1002-4581.2016.01.009