汽车用高强度螺栓断裂失效分析

赵伟冲,陈 涛,肖景望

(北京汽车股份有限公司汽车研究院,北京 101300)

Zhao Weichong,Chen Tao,Xiao Jingwang

刘光明1,刘永亮1,肖 薇1,沈振华2

(1.北汽福田汽车股份有限公司,北京 102206;2.上海联合汽车电子有限公司,上海 200000)

汽车用高强度螺栓断裂失效分析

赵伟冲,陈涛,肖景望

(北京汽车股份有限公司汽车研究院,北京101300)

Zhao Weichong,Chen Tao,Xiao Jingwang

摘要:在汽车底盘中,普遍采用10.9级的高强度螺栓,在使用过程中存在各种形式的断裂失效。文中对某汽车底盘上的断裂螺栓进行宏观、微观观察,对其金相组织及硬度进行检测,并测量样品的氢含量,分析判定螺栓断裂的性质及原因。 文中针对搭载某款汽油发动机的车辆在市场上出现热启动困难问题进行调查和分析,对影响此发动机启动困难的几个关键因素进行试验对比分析,最终锁定产生这种现象的根本原因,并通过对发动机标定策略的调整,解决搭载该款发动机车辆的热启动问题。

关键词:螺栓断裂;氢脆;底盘 发动机;热启动;因素;分析;测试

0 引 言

失效螺栓在按照规定力矩拧紧30多天后发生断裂,材料:SCM435;工艺:冷墩→滚丝→调质→镀锌→驱氢(除氢);机械性能:10.9级;硬度要求:HRC32~39。

通过SEM扫描电镜对断面进行宏观和微观观察,同时对其硬度及金相组织进行检测,并测量样品的氢含量,最终确定失效螺栓的断裂性质及原因。

1 分析过程及结果

1.1宏观分析

完整螺栓如图1所示,断裂失效螺栓标记为1、2、3号,断裂截面位于螺帽与螺杆的相交R过渡圆角处,如图2所示。1号螺栓原始断口如图3所示,整个断口分为2个区,标记为Ⅰ、Ⅱ区,Ⅰ区断面平坦,存在放射状花样,Ⅱ断面与Ⅰ断面约呈45°,表面起伏较大,呈现撕裂状态,判定为终断裂区。Ⅰ区为失效起源与扩展区,裂纹起源于Ⅰ区一侧外部表面,即与Ⅱ区相对的螺栓一侧外表面。Ⅰ区所占面积比例较大,大约占整个断面的90%,断口未发现明显缩颈,判定断裂性质为脆性断裂。

图1 完整螺栓外观

图2 螺栓断裂外观

图3 1号螺栓原始断口

1.2微观分析

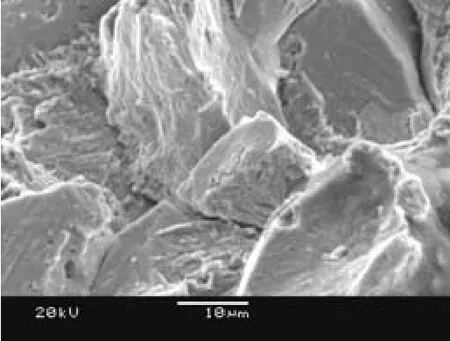

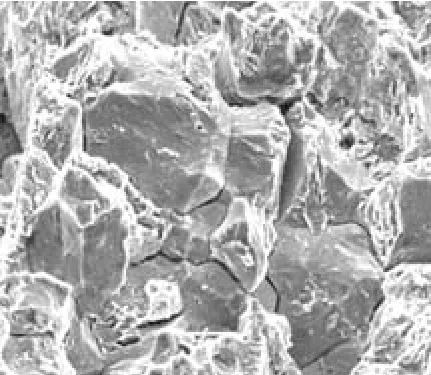

通过扫描电镜观察,源区低倍形貌如图4所示,断裂起源于表面,源区未见疏松非金属夹杂等冶金缺陷。高倍放大观察,断口呈现沿晶界断裂特征,如图5所示。进一步放大观察,晶面上存在“鸡爪样”3线相交裂痕,如图6所示。经全面观察,整个Ⅰ区均为沿晶断裂和部分韧窝断裂特征,如图7所示,Ⅰ、Ⅱ两区交界明显,Ⅱ区瞬断区则表现为典型的撕裂韧窝形貌,如图8所示。

图4 源区低倍形貌

图5 源区高倍形貌

图6 沿晶特征以及晶面上鸡爪样

图7 沿晶及部分韧窝

图8 撕裂韧窝

1.3其他断裂螺栓观察采样

其他2个失效断裂螺栓(2、3号)断裂的位置以及外观形貌与1号失效断裂螺栓一致。将另2个失效断裂螺栓断口在扫描电镜下进行观察,微观观察结果与1号断口类似,均为典型的氢脆断裂特征,如图9~图12所示。

图9 源区低倍形貌

图10 源区高倍形貌

图11 沿晶特征及鸡爪样

图12 撕裂韧窝

1.4金相组织观察与硬度检测

从1号断裂螺栓上垂直断面截取试样,制作纵向金相试样,螺栓断口附近金相组织如图13所示,远离断口区金相组织如图14所示,两区域金相组织未见差别,均为索氏体组织,组织未见异常。

图13 断口附近金相

图14 远离断口区金相

对螺栓断口附近区域硬度进行分散检测,共计4点,结果见表1,硬度为HRC36.97,合格(硬度要求HRC32~39)。

表1 螺栓断口附近硬度检测结果

1.5氢含量检测

对同批次螺栓随机采样4根螺栓,每根取2次试样进行氢含量检测,试样编号及检测结果见表2。

表2 螺栓试样氢含量测定结果(质量分数)10-6

表2结果表明,虽然这些螺栓经过了除氢处理,但是螺栓基体内仍有氢残留,有的试样甚至达到10×10-6以上。

2 分 析

氢脆是金属材料所吸收的氢和内部应力综合作用的结果,在低于屈服强度的静载荷下,持续一定时间会出现材料早期脆性断裂现象。失效螺栓断口平整,宏观形貌呈现放射花样,断裂起源于螺栓表面,微观可见沿晶界断裂特征以及晶面上的“鸡爪样”。由断面宏观及微观形貌分析可推断,失效螺栓的延迟性断裂为由外表氢脆引起的脆性断裂。

对氢脆敏感的材料或高强度钢等,为避免氢的影响,除氢处理时间会更长,普通材料的氢含量在5×10-6~10×10-6以上时才会产生氢脆裂纹,而高强钢中氢含量小于1×10-6就可能使基体变脆,SCM435为日标(JISG4053—2003)的一种合金钢,国内与之相对应的钢材为35CrMo,属于中高强度钢,本次试验中检测的螺栓氢的含量大多在5×10-6~7×10-6范围之内。

此外在氢含量相同状态下,材料断裂的临界应力极限值会随着材料的强度或热处理硬度升高而急剧下降。由此可见,材料的热处理硬度和材料强度对氢含量极其敏感。在实际制造过程中,应该在保证零部件的机械性能和使用性能的前提下尽量降低材料的热处理硬度,以降低氢脆敏感性。

因此,通过综合分析此螺栓的工艺制作流程、断口特征以及失效过程,可基本判定,此螺栓断裂是由电镀过程中渗入游离状态氢而后续驱氢处理时间过短,除氢不完全造成的。断裂螺栓的金相组织为索氏体组织,组织未见异常,同时其硬度也在相关规定范围内,由此可推断螺栓的热处理过程正常。

3 结论及改进建议

1)样品螺栓延迟断裂失效为氢脆断裂;

2)氢的来源为零件镀锌过程引入氢而后续驱氢处理时间短,除氢不完全;

3)零件金相组织及硬度未见异常,热处理过程正常;

4)建议镀锌后尽快进行驱氢处理并延长镀锌后的驱氢处理时间,同时热处理时在满足机械性能要求下,尽量避免硬度偏上限。

参考文献

[1]孙小炎.螺栓氢脆问题研究[J].航天标准化,2007(02):1-9.

[2]孙升.螺栓氢脆检测方法及标准分析[J].航天标准化,2011(01):10-14.

[3]钟群鹏,李鹤林,张峥.中国材料工程大典[M].北京:化学工业出版社,2005.

[4]刘力,朱彤,张德利,等.汽车设计标准资料手册[M].长春:吉林科学技术出版社,1999.

某发动机热启动困难问题分析

刘光明1,刘永亮1,肖薇1,沈振华2

(1.北汽福田汽车股份有限公司,北京102206;2.上海联合汽车电子有限公司,上海200000)

Liu Guangming1,Liu Yongliang1,Xiao Wei1,Shen Zhenhua2

0 引 言

搭载某款汽油发动机的车辆偶发启动不良,且故障均发生在热启动[1]情况下,冷启动情况下基本不发生。故障现象为:开车一段时间后(发动机水温达到80℃以上),在一地点熄火后停留一段时间(一般10~50min不等),再进行启动时,一般情况下一次打火不能顺利启动。维修站等通过更换燃油泵、调节器、管路以及前舱线束等多种方式进行尝试性排查,但故障仍未消除。

1 原因分析

根据问题的描述,初步判定为发动机温度或静置后的停放时间对发动机启动的直接关联因素产生了影响。

通过对图1中列出因素中的启动机和启动时的电池电压进行测试,更换新的点火线圈、火花塞和高压接杆,断开曲轴箱通风系统和进气系统的连接等的排除,故障依然存在。因此着重对图1中的其他关联因素进行分析排查。

图1 关联系统及因素

1.1缸压

发动机缸压直接决定着压缩终了时混合气温度,对混合气的点燃和燃烧有着重要影响,在压缩比一定时,缸压的大小主要取决于气缸的密封性[2]。各缸换装爆压火花塞,监测各缸爆压。在故障易复现的相同温度点附近,连续拖动发动机3~5s,测量4种不同(失效)模式下的缸内压力,具体统计结果见表1。根据前期启动标定数据,此款发动机的压缩比为10,缸压需在1100kPa以上比较容易启动,由表1可知,发动机热启动困难时,缸压正常。

表1 4种不同模式下的缸压kPa

1.2供油系统压力

燃油供给系统配置的可燃混合气,对发动机在压缩终了点火燃烧起到关键作用。因此需着重对燃油系统的保压能力和对喷油器前的油轨处压力进行测试验证,防止车辆停放一段时间后因供油系统压力泄漏造成启动困难。

1)燃油系统管路保压能力测试

为了排除燃油系统上的个别零部件失效造成热启动问题,对故障车上的燃油泵进行测试,燃油泵低压启动性能、保压性能均符合要求。同时为了排除燃油系统上的管路密封不严,在调压阀和汽油滤清器之间串联上燃油压力表,对进油轨前的燃油系统部分保压能力进行测试,发现刚熄火瞬间的压力为320kPa,20min后的压力为270kPa。此测试结果显示,燃油系统的保压符合20min保持80%的压力这一燃油系统保压要求。

2)油轨处压力

在油轨进口处安装精密压力传感器,在相同的温度点附近(故障易复现的温度点),保持相同的节气门开度,测量3种模式下的油轨压力。

图2中(c)与(a)、(b)曲线对比可以看出,启动时间长的故障发生时,轨压数据值在正常范围内,无异常;油轨压力出现和转速对应的压力脉动次数,证明喷油器有开启;对于启动直接相关的启动转速[2]240r/min也处于合理范围。此外,若燃油系统保压出现问题,冷启动时,由于发动机停放的时间更长,冷启动的启动困难会更明显,这进一步说明车辆热启动困难与燃油供给系统关联不大。

图2 3种不同模式下的油轨压力变化

1.3电控信号

在发动机启动时,电控系统通过对相关信号的综合判断和计算,确定喷油器的开启和持续时间[3]。其中发动机转速和凸轮轴传感器用于监测曲轴和凸轮轴的瞬态位置,以满足ECU决定点火、喷射的定时和脉宽需要[4]。因此对发动机转速信号(曲轴转速)、凸轮轴及喷油时刻等进行采集和分析。

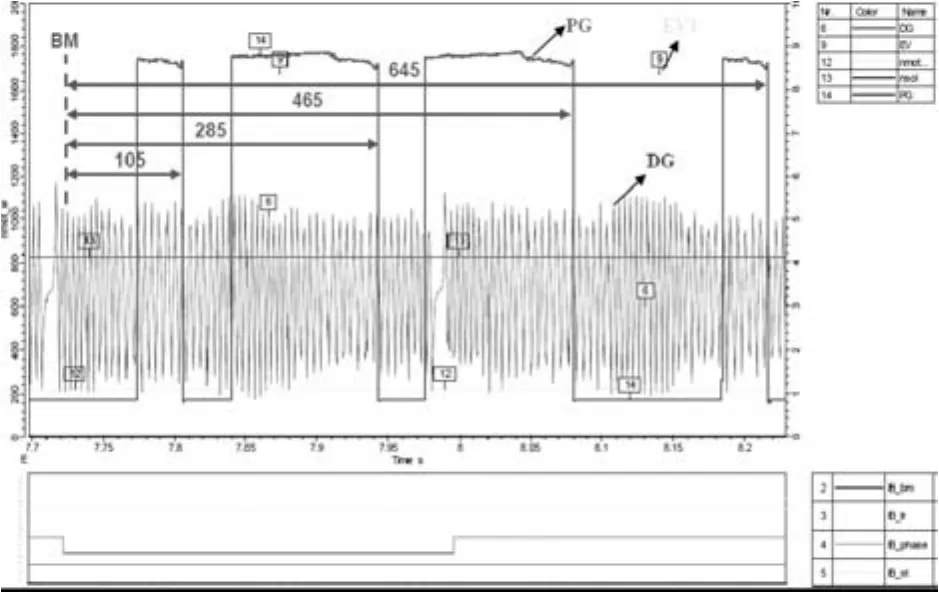

从图3可以看出,启动困难时,ES1000设备实测凸轮轴信号轮下降沿:105,285,465,645;其理论的凸轮轴信号轮下降沿:106,285,466,645;进气相位由于装配误差允许偏差±1.5,因此,以上的实测值符合理论值。

图3 凸轮轴信号PG、转速信号DG、喷油信号EV1

喷油相位理论350,实测354,启动阶段允许喷油相位偏差±10,因此,喷油时刻也正确。同时从图4的对比可以看出,启动困难时的点火角和正常启动时相同,点火时刻正确。

图4 不同情况下的点火时刻

1.4混合气

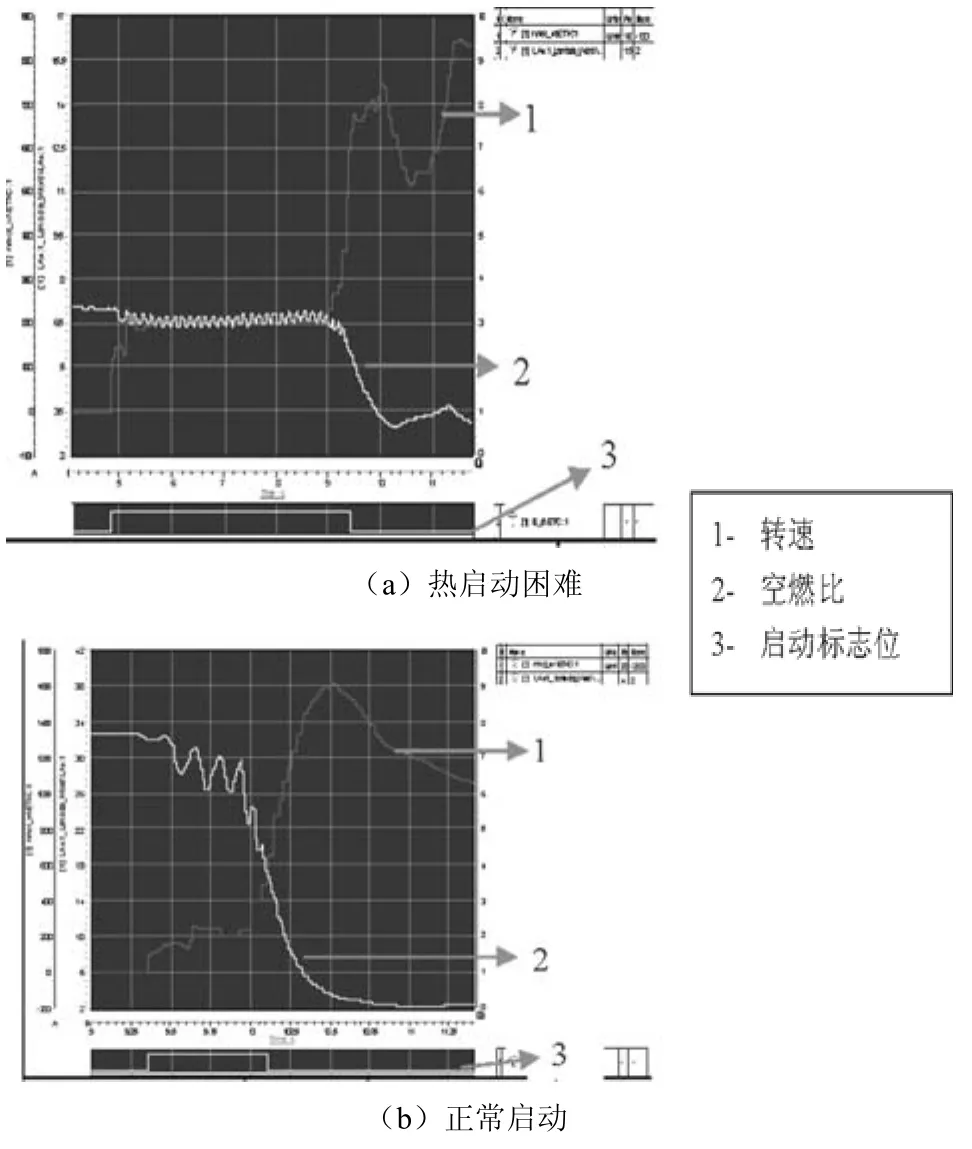

基于以上分析和排查,排除上述零部件及系统等的问题,目前焦点主要集中在混合气方面。在进气歧管稳压腔安装LA4(宽氧传感器),分别在相同的温度点72℃条件下进行启动测试,保持相同的节气门开度,测量空燃比在热启动困难和正常启动过程的变化,如图5所示。

图5 不同模式下的启动过程

由图5(a)可知,热启动困难时间为4.6s,启动前空燃比为7,而在长达3.5s时间内,转速一直保持200r/min左右。之后空燃比随转速也下降至3.5左右,且两者进行同步波动,直至启动成功,空燃比才向2平缓过渡。图5(b)正常启动时,启动时间0.7s,启动前空燃比为32,空燃比在拖动过程中迅速下降并向2过渡。

可以看出由于启动前空燃比的不同造成启动过程中波动变化差异较大,而启动之前的空燃比表征了新鲜空气的含量,空燃比越小说明启动前的新鲜空气越少,而废气越多。

为进一步对启动前空燃比对启动的影响进行确认验证,在不同水温下做了22次热启动。发现在启动困难时,启动之前的进气歧管内的空燃比λ偏小。而启动正常时,启动之前的进气歧管内的λ均在10以上。这表明启动前进气歧管内的气体状态不同造成了热启动困难。而启动前气体的来源主要为曲轴箱废气、进入的新鲜空气及缸内废气的回流。在断开曲轴箱通风系统的情况下,故障仍然存在,故认为缸内废气的回流造成了热启动困难。而冷启动时,由于停放的时间较长,回流的缸内废气在较长时间内扩散到更为广阔的空间,其所占比例降低,对启动的影响变小,故冷启动发生启动困难的情况极少。

2 解决措施

基于以上测试分析,在某些情况下停机时有发动机的残余废气通过气门系统的间隙滞留在进气管道中。由于热机启动时启动间隔时间较短,残余废气无法得到有效的释放,造成再次启动时的启动困难。为了保证在启动时进气歧管内充满足够的新鲜空气,从标定上更改发动机停机控制策略,增加停机后电子节气门开启时间和开度控制,避免发动机回气在进气歧管和进气系统的滞留现象发生。验证效果良好,偶发的热启动困难现象没有再出现。

[1]李永锋.陈国华,黄永军,等.发动机启动过程的性能研究[J].内燃机与配件,2015(05):6-9.

[2]衣娟,郭庆梁.影响发动机启动性能的主要因素分析[J].拖拉机与农用运输车,2007(06):96-98.

[3]周龙保.内燃机学[M].北京:高等教育出版社,2001.

[4]章健勇,陈林,位正,等.基于Atmega88的发动机转速模拟系统设计[J].电子技术应用,2008,34(02):42-44.

收稿日期:2015−09−10 2015−09−25

文章编号:1002-4581(2016)01-0040-03 1002-4581(2016)01-0043-04

中图分类号:U466 U464.142

文献标志码:A A

DOI:10.14175/j.issn.1002-4581.2016.01.011 10.14175/j.issn.1002-4581.2016.01.012