随机车流下正交异性钢桥面板弧形切口应力响应特征研究

王 甜, 祝志文, 向建军

(1.湖南省交通规划勘察设计院, 湖南 长沙 410008; 2.湖南大学 土木工程学院, 湖南 长沙 410082)

随机车流下正交异性钢桥面板弧形切口应力响应特征研究

王甜1, 祝志文2, 向建军1

(1.湖南省交通规划勘察设计院, 湖南 长沙410008;2.湖南大学 土木工程学院, 湖南 长沙410082)

[摘要]正交异性钢桥面板横隔板弧形切口是疲劳敏感细节之一。为获得其轮载作用下应力响应特征,开展了随机车流下正交异性钢桥面板弧形切口应力监测。研究认为,一辆卡车通过横隔板弧形切口将产生与轴组数量对应的应力幅,其应力响应不能分辨小间距轮轴;在超载卡车作用下横隔板弧形切口将产生很大的应力响应,应力峰值可能会大于钢材的容许应力,而此时弧形切口处于双向受压状态,活载应力幅为压应力幅;研究同时发现,横隔板将受到面外弯曲作用,在轮载作用一侧的弧形切口将产生显著的面外变形。分析认为,如弧形切口出现疲劳开裂,开裂方向将在与水平面成约20°的斜上方向指向邻近纵肋。

[关键词]正交异性钢桥面板; 弧形切口; 随机车流; 应力监测; 面外变形

1概述

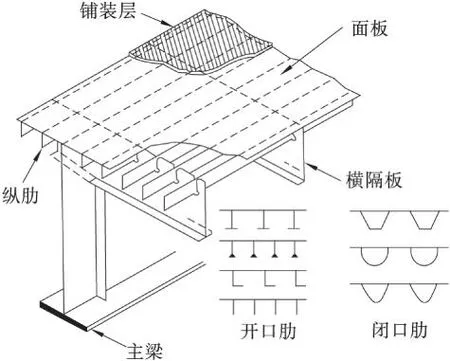

第二次世界大战后,由于大量基础设施遭受战争严重破坏,加之经济困难,材料极其短缺,德国桥梁工程师将船舶制造中采用的正交异性钢面板引入桥梁工程中,发明了正交异性钢桥面板,并于1948年申请了专利。从此,在欧洲开始大量建造正交异性钢桥面板桥梁。正交异性钢桥面板结构多为全钢焊接结构,由面板、纵肋和横隔板组成。沿横桥向小间距布置的纵肋弹性支承在沿纵桥向一定间距布置的横隔板上,分别形成纵桥向和横桥向对面板的加劲,而面板成为纵肋和横隔板共同的上翼缘,如图1所示。由于桥面板结构在相互垂直的两个方向具有不同的结构特性,如刚度,因而称之为正交异性钢桥面板。由于面板在荷载作用下表现出膜的特性,所以超载能力强,因而结构效率高,可以明显降低结构自身的恒载,这是大跨度桥梁所需要的。另外,该结构还具有延性高、安装速度快、施工方便、结构净空小,以及全寿命费用低等优点,目前已在各种桥梁结构形式、各种跨径中使用。据统计,目前全世界大约有5 000多座正交异性钢桥面板桥梁[1]。

图1 正交异性钢桥面板构造Figure 1 Schematic layout of OSD

桥梁工程界对正交异性钢桥面板这种结构形式的认识一直在不断完善和发展中。一些早期设计的正交异性钢桥面板桥梁,由于构造细节设计欠考虑,加之桥梁货车通行量大、超载严重,或焊接工艺控制不好导致焊接缺陷和较大的焊接残余应力,部分桥梁的焊接构造细节出现了疲劳开裂。这些典型的疲劳开裂位置包括纵肋和面板焊缝、纵肋和横隔板焊缝、横隔板和面板焊缝,以及横隔板弧形切口母材开裂、纵肋对接焊缝等。在横隔板的纵肋通过的下方设置弧形切口的目的是减轻由于纵肋挠曲带动横隔板面外的弯曲变形,降低在横隔板上可能产生的高的面外应力。但弧形切口部分挖空了横隔板腹板,使得横隔板上容易形成应力集中。因此横隔板弧形切口是正交异性钢桥面板的疲劳开裂敏感细节之一,其疲劳开裂往往发生在弧形切口边缘母材上,如澳大利亚的西门桥(Westgate)[2]、虎门大桥[3]等,如图2所示。由于受桥梁结构形式、正交异性钢桥面板构造、焊接工艺和荷载条件,特别是弧形切口形式等诸多因素影响,虽然各个规范都提出了建议的弧形切口形式[4-6],但弧形切口边缘母材开裂仍时有发生,而其开裂机理目前并不清楚。

为获得正交异性钢桥面板横隔板弧形切口在实桥工作状态下的应力,分析其在随机车流作用下的响应特征,本文通过在横隔板弧形切口上布设应变片组,借助数据采集系统开展了其应力谱监测,获得了长时间的应力时程,开展了弧形切口应力特征分析。

图2 横隔板弧形切口典型开裂形态

2弧形切口构造细节与试验布置

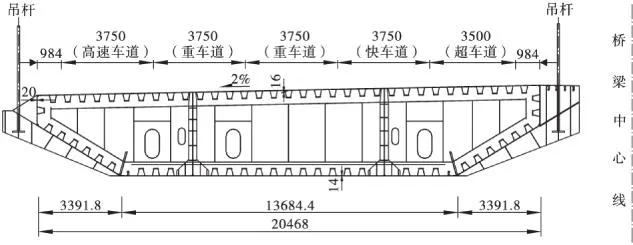

某正交异性钢桥面板桥梁,其主梁标准节段横断面布置如图3所示[7,8],该钢箱梁梁高3.5 m,顶、底板宽分别为20.5,13.7 m;单幅桥面设计布置5个行车道,从桥梁中心线往人行道依次编号为第1~第5车道:超车道、快车道、重车道、重车道和高速车道。钢箱梁顶板厚16 mm,底板厚14 mm;倒梯形纵肋厚10 mm;满布式横隔板间距3.0 m,其厚度在吊杆横隔板和内横隔板处分别为12,10 mm。顶板、纵肋和横隔板均采用Q345C钢材,焊接形成的正交异性钢桥面板构造见图4。横隔板弧形切口由圆弧段和直线段连接构造,切口高度113 mm,纵肋底部与横隔板的间隙高度为20 mm。

图3 钢箱梁横断面(单位: mm)Figure 3 Cross-section of steel box girder(unit: mm)

图4 正交异性板构造细节(单位: mm)Figure 4 Structural detail of OSD(unit: mm)

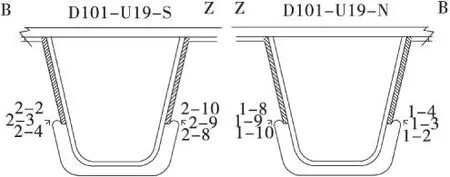

图4中纵肋编号从主梁横断面桥梁中心线侧开始,向人行道一侧编号,依次为U1、U2、…、U18、U19、U20等,其中U19纵肋位于第三车道,也即重车道车辆前进方向的右侧轮迹线下,对监测弧形切口在货车通行下的应力响应具有典型性。考虑到图2所示横隔板弧形切口的开裂位置,为全面获得横隔板弧形切口在纵肋两侧、在横隔板两侧的应力响应特征,如图5所示在钢箱梁内第101号横隔板(D101)位置处的的第19号纵肋(U19)的两侧的弧形切口上部布设了应变花,其中图上“B”和“Z”分别表示横桥向的人行道侧和中央分隔带侧,且在横隔板的南北两侧均对称布设应变花。这样,可获得弧形切口的主应力大小和方向,可分析得到面内应力和面外应力分量,进而可以获得不同位置弧形切口的应力大小和特征。图6是应变监测采用的数据采用系统。考虑到桥面卡车的行车速度,设定的系统采样频率是200 Hz,能足以分辨并捕捉到轮载在所测量横隔板位置的移动情况,获得高分辨率的细节应变响应。

图5 横隔板弧形切口应变花布置Figure 5 Strain rosettes plan on diaphragm cutout

图6 现场数据监测系统Figure 6 Data acquisition system on bridge

3应变分析

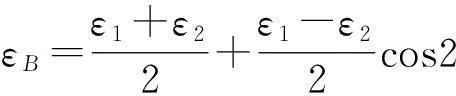

图7所示3个应变片A、B和C成45°应变花布置,假设主应变ε1方向与应变片A轴线的夹角为Φ。基于主应变ε1、ε2和夹角Φ,可得到A、B和C共3个应变片上的应力值为:

图7 应变花布置与方向Figure 7 Schematic plot of strain gage rosette arrangement

(1)

利用上述3个方程,可求得2个主应力的大小和和方向为:

(2)

另外,基于沿横隔板中面对称布置于弧形切口南、北侧的任意2个应变片或2组应变花,可得到横隔板两侧的面内应力分量εin和面外应力分量εout:

(3)

式中:εs和εn分别为本文横隔板南侧和北侧的应变。为给研究提供更直观的应力概念,本文根据该正交异性钢桥面板所采用钢材,取弹性模量为2.1×1011Pa,下文将全部给出应力的监测值和分析结果。

4试验结果与分析

基于应变片连续多天的应变记录,通过计算获得了钢箱梁内101号横隔板处19号纵肋左右侧横隔板弧形切口的主应力时程。从后续分析可知:弧形切口的两个主应力均为压应力,也即处于双向受压状态。图8给出了某天连续24 h监测获得的每个应变花的绝对值最大的主应力时程(后称之为最大主应力)。从图可见,弧形切口的南北两侧最大主应力均明显表现为压,但4个位置最大压应力幅值存在较大差别。在纵肋Z侧的弧形切口,其最大主应力在横隔板的北侧,也即面对来车的一侧最大,而该弧形切口的南侧主应力却最小,这说明在这个位置的弧形切口存在很大的面外变形。相比,在纵肋B一侧的弧形切口,其北侧的最大主应力也大于南侧,但二者的差值没有靠Z一侧的大,这说明这个位置的弧形切口虽存在较大的面外变形,但没有Z一侧显著。

图8 弧形切口应变花24 h主应力时程Figure 8 24 hours principle stress records of rosettes at diaphragm cutout

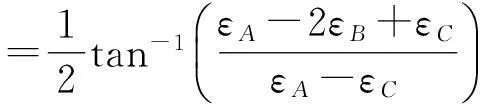

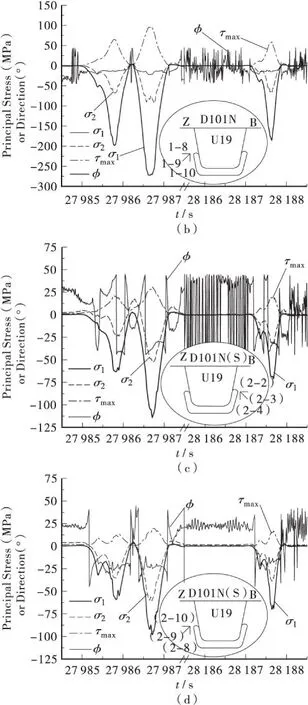

取图8最大主应力时程上的某个峰值附近进行放大,并同时给出4个应变花的最大主应力时程,便于分析弧形切口的应力响应特征,如图9所示。该图显示弧形切口对2个不同的卡车的响应,其共同特征是弧形切口北侧的响应比南侧大,也即横隔板在这个位置发生出现了面外变形。从2个卡车通行的应力时程来看,第一个卡车产生了2个主应力幅,而后者仅产生一个主应力幅,前轴产生的应力幅均不明显。从横轴对应的采样时间来看,前车中轴组与后轴组的间距很大,而后车可能为2轴车。这说明,不同于与面板相连的构造细节——每个轴产生一个应力幅[9-11],横隔板弧形切口应力时程仅能分辨开车轴组数,而不能分辨桥面通行卡车的全部轴数;但其应力响应也不同于钢桥主要受力构件——一个车仅产生一个应力幅,因而当卡车中后轴组间距较大时能产生2个应力幅。另外,从最大主应力峰值来看,在横隔板北向的Z侧,最大主应力峰值为-272.3 MPa,表明轮载产生的主压应力已明显大于钢材的设计容许应力值,推测车辆存在明显的超重行为。

图9 2辆卡车通行下弧形切口南北两侧应变花的主应力Figure 9 Principal stress response of rosettes on both sideof diaphragm cutout Induce by two trucks

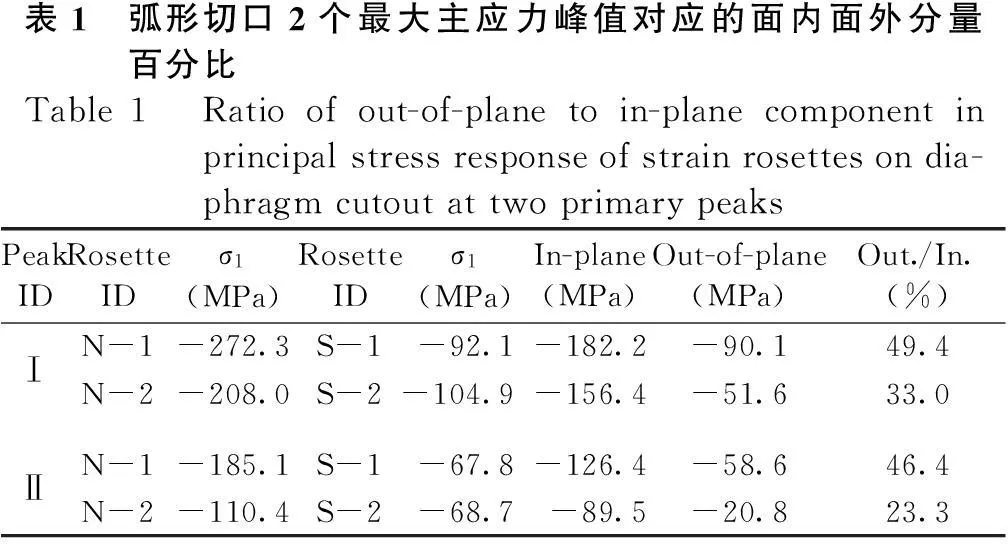

基于式(3),可计算得到横隔板弧形切口最大主应力的面内和面外分量,如图10所示。可见北侧弧形切口均受压,南侧弧形切口均受拉,且在Z一侧面外应力达到了-90.1 MPa,也即弧形切口的面外很大。另外,弧形切口主应力的面内分量大于面外分量,在第一个卡车通行下,靠中央分隔带一侧的面外分量与其面内分量的比值达到了49.4%,如表1所示,反映出不仅外面应力大,且相对面内应力大;靠人行道一侧为面内应力为-156.4 MPa,面外应力为-51.6 MPa,二者比例为33%。而从第二个卡车通行的相应应力数据来看,面外与面内应力的关系也是变化的。从图10可知:第一台卡车轴组作用在19号纵肋一侧,此时弧形切口产生最大的面内与面外应力响应,对疲劳最为不利。

图11是弧形切口4个不同位置应变花的主应力分量、最大切应力(为二分之一主应力差值的绝对值),以及最大主应力分量对应的方向角时程。可见在轮载作用下,2个主应力均为压应力,也即纵肋两侧的横隔板弧形切口均处于双向受压状态,这可能与轮载的竖向作用,以及弧形切口处于横隔板腹板中性轴上部对应的两个方向共同作用有关,但后者的产生压应力效应小于轮载产生的压应力作用。从图11(b)来看,在轮载作用产生的主压应力峰值时刻,第二主压应力的方向与水平面成约20°的方向角,而与其正交的方向为最大主应力方向,因此对横隔板北向中央分隔带一侧的弧形切口,如出现开裂,裂纹将在横隔板边缘与水平面成约20°的斜左上方向出现,指向邻近的纵肋,这一分析,与图2所示的实桥弧形切口开裂形态一致。

图10 弧形切口主应力时程的面内面外分量Figure 10 In-plane and out-of-plane records of principal stresses of strain rosettes on diaphragm cutout induced by two trucks

表1 弧形切口2个最大主应力峰值对应的面内面外分量百分比Table1 Ratioofout-of-planetoin-planecomponentinprincipalstressresponseofstrainrosettesondia-phragmcutoutattwoprimarypeaksPeakIDRosetteIDσ1(MPa)RosetteIDσ1(MPa)In-plane(MPa)Out-of-plane(MPa)Out./In.(%)ⅠN-1-272.3S-1-92.1-182.2-90.149.4N-2-208.0S-2-104.9-156.4-51.633.0ⅡN-1-185.1S-1-67.8-126.4-58.646.4N-2-110.4S-2-68.7-89.5-20.823.3

图11 弧形切口主应力分量与方向时程Figure 12 Time records of principle stress components and direction at cutout

5结论

① 一辆卡车通过横隔板弧形切口,其产生的应力幅数量与卡车轴组数量有关,一般将产生1个或2个应力幅,弧形切口应力响应不能分辨小间距轮轴。

② 在超载车辆作用下,轮载下方迎向车流的横隔板弧形切口将产生很大的应力响应,应力峰值可能大于钢材的容许应力值;由于即受到轮载产生的竖向压应力作用,也处于横隔板腹板的中性轴以上的受压区,因此该处处于双向受压状态,活载应力幅为压应力幅。

③ 轮载作用下的横隔板受到面外弯曲作用,纵肋两侧的面外弯曲并不一致,在轮载作用的一侧弧形切口产生显著的面外变形。

④ 由超重轮载作用下的最大主应力方向,可以推测,当弧形切口疲劳开裂时,裂纹方向将在与水平面成约20°的斜上方向,指向对面纵肋,这一分析与图2所示的实桥弧形切口开裂一致。

[参考文献]

[1]Federal Highway Administration(FHWA),US department of transportation.Manual for design,construction and maintenance of orthotropic steel deck bridges[S].February 2012.

[2]Silla-Sanchez,Noonan.Management of fatigue cracking:West Gate Bridge,Melbourne[J].Proceedings of the ICE-Bridge Engineering.2014.9:193-201.

[3]唐亮,黄李骥,刘高.正交异性钢桥面板足尺模型疲劳试验[J].土木工程学报,2014,3(3):112-122.

[4]AASHTO.(2010).AASHTO LRFD Bridge Design Specifications,American Association of State Highway and Transportation Officials,Washington,D.C.

[5]EN 1993-2:2006,Eurocode 3:Design for Steel Structures [S].

[6]BS EN 1993-1-9:2005,Eurocode 3:Design of Steel Structures Part 1-9:Fatigue [S].

[7]Zhiwen Z,Yan H,Wei C,Ze X,Tian W,editors.INVESTIGATION ON BASE METAL CRACKING ON DIAPHRAGM CUTOUT AT SELF-ANCHORED SUSPENSION BRIDGES.4th ORTHOTROPIC BRIDGE CONFERENCE PROCEEDINGS;2015;Tianjin,China.

[8]王甜,祝志文,基于环境激励和子空间技术的自锚式悬索桥结构模态参数识别[J].公路工程,2015,40(4):36-47.

[9]Connor,R.J.,Fisher,J.W.(2001).Results of Field Measurements on the Williamsburg Bridge Orthotropic Deck-Final Report,ATLSS Report No.01-01,Department of Civil and Environmental Engineering,Lehigh University,Bethlehem PA,January,2001.

[10]Connor,R.J.(2002)A Comparison of the In-service Response of an Orthotropic Steel Deck with Laboratory Studies and Design Assumptions,Ph.D.dissertation,Department of Civil Engineering,Lehigh University,Bethlehem,PA May 2002

[11]Connor,R.J.,Fisher,J.W.(2004).Results of Field Measurements Made on the Prototype Orthotropic Deck on the Bronx-Whitestone Bridge-Final Report,ATLSS Report No.04-03,Center for Advanced Technology for Large Structural Systems,Lehigh University,Bethlehem PA.

Characteristic Analysis of Stress Response at Diaphragm Cutout on Orthotropic Steel Bridge Deck Under Random Traffic Flow

WANG Tian1, ZHU Zhiwen2, XIANG Jianjun1

(1.Hunan Provincial Communication Planning and Survey, Changsha, Hunan 410008, China;2.School of Civil Engineering, Hunan University, Changsha, Hunan 410082, China)

[Abstract]The diaphragm cutout is one of the fatigue critical details in Orthotropic steel bridge decks.This paper focuses on characteristic description of stress response of the diaphragm cutout based on field monitoring under random traffic flows.The results show that the number of stress cycles produced by the passage of one truck at the cutout merely depends on the number of axle groups rather than the axle numbers.Under overweight truck loading,the cutout may produce high level peak stress which may exceed the steel allowable stress,while the detail is undergoing biaxial compression with only compressive stress ranges.It is also found that the diaphragm indicates out-of-plane bending,and the cutout at the side close to wheel loading presents significant out-of-plane distortion.It is concluded that if fatigue cracking occurs at diaphragm cutout,it will extend in the direction with about twenty degree angle to the level and orientate upward to the adjacent rib.

[Key words]orthotropic steel bridge deck; diaphragm cutout; random traffic; stress monitoring; out-of-plane distortion

[中图分类号]U 448.21+3

[文献标识码]A

[文章编号]1674—0610(2016)02—0066—06

[作者简介]王甜(1977—),男,湖南衡阳人,高级工程师,研究方向为钢桥设计、疲劳与断裂。

[基金项目]国家重点基础研究发展计划(2015CB057702);国家自然科学基金(51278191);湖南省交通厅科技项目(201522)资助。

[收稿日期]2015—11—24