敞开式桁架组合简支梁桥组合节点疲劳性能试验研究

杨牧盘, 王春宇, 完海鹰, 陈安英

(1.安徽省交通投资集团有限责任公司, 安徽 合肥 230011; 2.合肥工业大学, 安徽 合肥 230009)

敞开式桁架组合简支梁桥组合节点疲劳性能试验研究

杨牧盘1, 王春宇2, 完海鹰2, 陈安英2

(1.安徽省交通投资集团有限责任公司, 安徽 合肥230011;2.合肥工业大学, 安徽 合肥230009)

[摘要]以某60 m跨度敞开式桁架组合简支梁桥为工程背景,对桁架钢-砼连接组合节点进行疲劳性能试验研究。通过桥梁结构整体有限元分析,选取桥梁受力最不利的组合节点为研究对象,参考有关设计规范,基于Miner疲劳损伤累积原则,确定试验节点的疲劳应力幅。设计制作节点足尺模型对钢-砼连接组合节点进行200万次常幅疲劳试验。试验及有限元理论分析结果表明,设计采用的开孔钢板抗剪连接件组合节点在设计寿命期内具有良好的抗疲劳破坏性能。

[关键词]桁架; 组合梁桥; 组合节点; 疲劳; 试验

0前言

敞开式钢管-混凝土桁架组合梁桥结构主要包含主桁架、桥面系结构两部分。主桁架由上弦杆、腹杆及下弦杆组成,为了增强结构整体稳定承载力和优化结构布置,上弦杆、端斜杆可采用钢管混凝土组合构件,腹杆可为钢管构件,下弦杆采用预应力混凝土梁式构件。主桥桥面系结构由桥面板、中横梁及端横梁组成,与主桁架下弦杆共同参与结构受力,横梁可采用预应力混凝土梁。敞开式钢管-混凝土桁架组合梁桥结合了钢材和混凝土各自材料性能优势,具有自重轻、跨越能力强、桥梁结构高度低、造型简洁美观、造价相对较省等诸多优势,是一种具有创新意义的新型梁式桥梁。

为了增强钢管构件与混凝土构件的连接可靠性,敞开式钢管-混凝土桁架组合梁桥结构的钢管桁架腹杆与下弦预应力混凝土主梁连接可采用栓钉、焊接型钢或开孔钢板抗剪连接件(简称PBL剪力连接件)连接[1]。桥梁结构在设计寿命内要承受由大量车辆荷载产生的反复循环应力作用,这些循环应力产生的损伤累积可能会导致桥梁构件形成裂纹并出现疲劳破坏[2-4]。研究敞开式桁架组合简支梁桥结构钢-砼组合连接关键节点在疲劳应力作用下的节点疲劳性能对保证新型桥梁结构的安全性具有重要意义。论文以某高速公路跨度60 m敞开式钢管-混凝土桁架组合梁桥为工程背景,对敞开式桁架组合简支梁桥组合节点进行疲劳性能试验研究并进行疲劳性能评价。

1疲劳分析理论

1.1S-N曲线与疲劳极限[5-7]

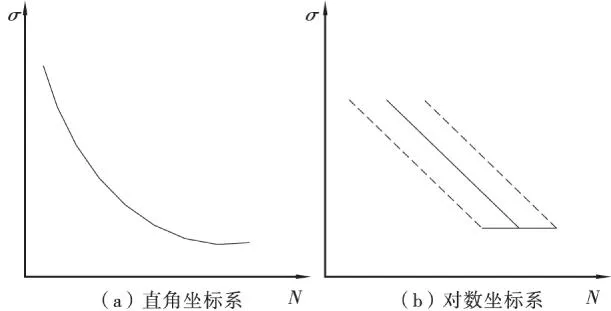

在平均应力σm或应力比R给定的情况下,通过变换应力幅Δσ或变换最大应力σmax来进行常幅疲劳试验,可以测出试件失效时的疲劳寿命N。以应力幅Δσ(或最大应力σmax)为纵坐标,以测定的疲劳寿命N为横坐标,所得曲线即为该材料的S-N曲线。在直角坐标系下,S-N曲线为一条双曲线,其表达式为:

Nσm=C

(1)

在双对数坐标系下,S-N曲线为一条直线,其表达式为:

lgN=lgC-mlgσ

(2)

式中:m和C为材料常数。两种坐标系下的S-N曲线分别如图1所示。

图1 直角坐标系和对数坐标系下的S-N曲线Figure 1 S-N curve under cartesian coordinate system and logarithmic coordinate system

直角坐标系下的S-N曲线上具有水平段,与其对应的最大应力σmax称为疲劳极限,在该应力水平下,试件能够承受无限次荷载循环而不发生破坏。通常可由试验方法来测点试件的疲劳极限,但疲劳试验不可能无限次做下去,在工程应用中一般可认为,若焊接构件能够承受2×106次应力循环,它就能承受无限次相同应力水平的循环并不发生破坏。

1.2疲劳损伤累积理论

基于Miner提出的“线性积伤律”准则[5-7],疲劳损伤累积破坏的表达式假定为:

(3)

(4)

若当构件发生疲劳破坏时,荷载循环的次数n与构件的疲劳寿命N恰好相等,则此时临界损伤值DCR=1。故当理论计算得D≥1,表示构件已经发生疲劳破坏;D≤1,表示构件尚未发生疲劳破坏。由于在桥梁等工程结构疲劳破坏中,其临界损伤值DCR通常在1上下浮动,但浮动范围较小,Miner线性疲劳损伤累积理论在工程中应用广泛。

2工程背景

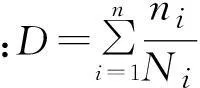

某高速公路60 m跨堤引桥为敞开式钢管-混凝土桁架组合简支梁桥,为高速公路跨线桥。桥梁下部结构为柱式桥墩、桩基础,上部结构由两片敞开式主桁架及桥面体系组成。其上弦杆、端斜杆为钢管混凝土结构,腹杆为钢管结构,下弦杆为预应力混凝土结构。上部结构与柱式桥墩采用抗震铅芯支座连接。主桁架采用不带竖杆的华伦式三角形腹杆体系,节间长度4 m,主桁架高度6.8 m,高跨比为1/8.82。两片主桁架中心距为13.65 m,宽跨比为1/4.40,桥面行车道宽度12.125 m。桥梁上部结构布置见图2。对该桥组合节点进行疲劳性能试验研究。

图2 单跨60 m桁架组合梁桥桥型布置图(单位: mm)Figure 3 Arrangement plan of a bridge of open lattice and composite simply supported beam with a 60 meters span(unit: mm)

3试验模型的确定

3.1节点的选取

使用有限元软件MIDAS/CIVIL建立该敞开式钢管-混凝土桁架组合简支梁桥分析模型如图3所示。根据《公路桥涵设计通用规范》(JTG D60-2004)中的相关规定,计算桁架桥在正常使用阶段的受力情况[8]。计算结果表明,图3中所示试验节点为结构最不利节点,定义与其直接相连的两根腹杆分别为腹杆A、腹杆B。无车辆荷载作用时,在荷载标准组合作用下,腹杆A的最大拉应力为110.9 MPa,腹杆B的最大压应力为-72.4 MPa,下弦杆的最大压应力为-7.0 MPa。使用有限元软件MIDAS/FEA建立试验节点的实体模型如图4所示。

图3 桥梁结构有限元模型Figure 3 The finite element model of bridge structure

图4 试验节点有限元模型Figure 4 The finite element model of test joints

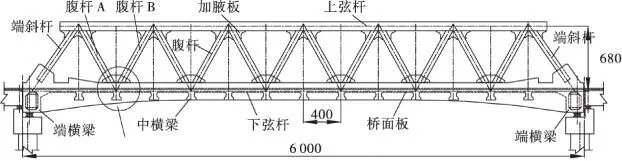

3.2应力幅的确定

按照常幅疲劳试验做法,根据Miner疲劳损伤累积理论,可以将各种标准疲劳车计算的内力幅值等效成循环次数为200万次时的内力幅值。分别根据《公路桥涵设计通用规范》(JTG D60-2004)、英国桥梁规范BS5400、美国桥梁规范AASHTO中车辆荷载的布置方式和标准疲劳车进行计算,得到仅考虑车辆荷载时各杆件的应力幅值如表1所示[8-11]。

表1 3种规范下应力幅值对比表Table1 Threedifferentstandardstressamplitudecompari-sontable依据的规范轴力幅值/kN应力幅值/MPa腹杆A腹杆B腹杆A腹杆B《公路桥涵设计通用规范》(JTGD60-2004)383.7-345.89.5-8.6BS5400307.0-278.77.6-6.9AASHTO302.6-270.37.5-6.7

根据应力幅值计算结果,选择腹杆A的受力情况作为试验疲劳荷载应力幅设计依据,确定腹杆A的试验轴力幅值为400 kN。

3.3试验节点的制备

疲劳试验采用足尺模型,加载设备采用美国MTS公司制造的50 t全自动液压伺服疲劳试验机。试验节点加载布置情况如图5所示。

图5 试验节点加载布置图Figure 5 Arrangement plan of tested joint loading

4静力试验

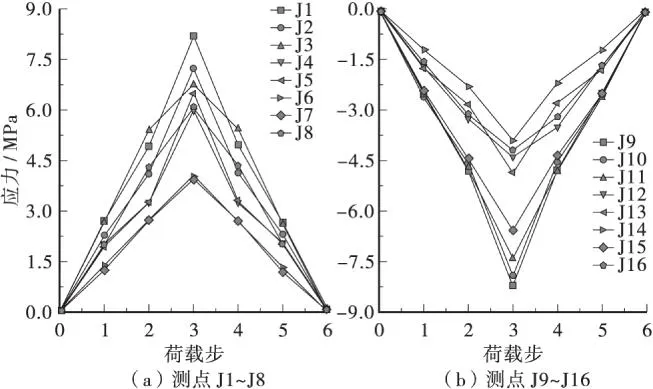

在进行疲劳试验前,对试验节点的A、B腹杆分别进行一次静力加载试验,了解在各级荷载作用下试验节点的应力应变关系,并验证建立的有限元分析模型是否准确。加载过程分为6个荷载步,依次为:100→200→300→200→100 kN→0。静力加载试验中,研究的应力测点布置情况如图6所示。测点J1~J8、J9~J16的应力-荷载步变化曲线分别如图7所示。

图6 静力加载试验应力测点布置图Figure 6 Arrangement plan of tested joint under static loading stress

图7 测点J1~J16应力-荷载步曲线Figure 7 Curve of stress-loading of J1~J16 testing point

由图7可以看出:静力加载过程中,测点的实测应力与荷载大致呈线性关系,加载与卸载过程表现出较好的对称性(可恢复性),测点位置处于弹性受力状态。

在腹杆A上分别施加100、 200、 300 kN的轴向拉力,得到应力测点J1~J8的实测值与计算值如表2所示。在腹杆B上分别施加100、 200、 300 kN的轴向压力,得到应力测点J9~J10的实测值与计算值如表2所示。实测值与计算值变化趋势一致,数值误差在15%以内,表明通过MIDAS/FEA建立的试验节点有限元模型可以反映实际试验节点受力特性。

表2 腹杆A和腹杆B静力试验实测值与计算值对比表Table2 WebmemberA’sandB’sstatictestmeasuredstressvaluescomparedwiththecalculatedvalueMPa测点编号加载工况100kN200kN300kN实测值计算值实测值计算值实测值计算值腹杆AJ12.702.524.915.148.187.42J22.272.194.104.217.237.53J32.662.745.405.166.757.55J42.001.893.263.675.995.89J51.941.883.253.676.495.98J61.381.432.732.514.063.71J71.241.212.712.463.943.76J81.982.054.303.976.065.90腹杆BJ9-2.48-2.53-4.82-5.01-8.22-7.57J10-2.62-2.56-4.58-5.07-7.92-7.49J11-2.50-2.61-4.77-5.14-7.41-7.81J12-1.72-1.59-3.26-3.17-4.40-4.76J13-1.75-1.56-2.83-3.04-4.87-4.51J14-1.21-1.14-2.29-2.37-3.90-3.55J15-2.41-2.43-4.44-4.92-6.58-7.42J16-1.57-1.56-3.13-2.98-4.19-4.41

5疲劳试验分析结果

腹杆A的试验轴力幅值为400 kN。试验加载不考虑基础应力,施加常幅正弦波荷载,加载频率为2 Hz,周期循环变化下限荷载为50 kN,上限荷载为450 kN,循环次数为200万次。疲劳试验中,研究的应力测点布置情况如图8所示,当疲劳荷载加载至1万、 2万、 5万、 10万、 20万次、及以后每20万次停机一次,通过动应变数据采集仪来测量动应变,直至200万次结束。疲劳试验过程中,各测点的应力变化情况如图9所示。

图8 疲劳试验应力测点布置图Figure 8 Arrangement plan of tested joint under fatigue stress

图9 主拉应力随循环次数变化曲线Figure 9 Curve of changes of principal tensile stress about times of circulation

经过200万次400 kN荷载幅值循环加载后,测点应力值随疲劳次数的增加没有明显的增加,对试验节点进行仔细表观检查,未发现裂纹及异常情况。试验结果表明,试验节点在设计疲劳荷载作用下不会产生疲劳破坏,满足安全使用要求[12]。

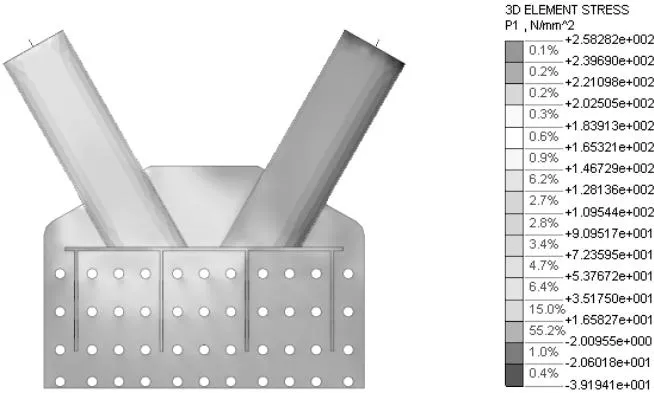

使用由MIDAS/FEA建立的试验节点有限元模型,考虑设计基础应力不变,将疲劳应力幅不断放大后进行200万次的疲劳损伤验算。腹杆A疲劳应力幅放大至试验值的2.02倍时,试验节点开始出现疲劳损伤,部分钢构件开始退出工作,此时试验节点PBL键部分的应力云图如图10所示。依据疲劳分析理论,试验节点的疲劳极限为试验设计应力幅的2.02倍,即19.2 MPa。疲劳损伤出现在腹杆A与主钢板交接处,试验节点的其他部分均未出现疲劳现象。PBL键疲劳损伤度为1.4%。

图10 应力幅放大至2.02倍时试验节点钢材应力云图Figure 10 Steel stress nephogram of testing joints under 2.02 times stress amplitude

6结论

通过对某敞开式桁架组合简支梁桥组合节点进行有限元分析及疲劳试验研究,得到以下几点结论:

① 静力加载试验结果表明,试验节点实测应力与荷载大致呈线性关系,加载、卸载过程具有良好的对称性,腹杆A、腹杆B的静力试验实测值与计算值较接近,误差在15%以内,有限元模型可以反映实际情况。

② 通过结构整体有限元计算,确定腹杆A的试验轴力幅值为400 kN。疲劳循环加载过程中及完成200次疲劳循环加载后,试验节点均未出现裂纹及异常现象,表明该组合节点设计合理,疲劳性能满足设计要求。

③ 根据试验结果,使用有限元模型推算该组合节点的疲劳极限。当腹杆A疲劳应力幅放大至试验值的2.02倍时,试验节点开始出现疲劳损伤,疲劳极限为19.2 MPa。疲劳损伤最先出现在腹杆A与主钢板交接处。

[参考文献]

[1]周凌宇,王海波,贺桂超.采用 PBL 连接件的组合桁架节点受力性能[J].中南大学学报:自然科学版,2012,43(7):2762-2767.

[2]聂建国,王宇航.钢-混凝土组合梁疲劳性能研究综述[J].工程力学,2012,29(6):1-11.

[3]周金枝,张帆.厦漳大桥索梁锚固结构疲劳试验研究[J].公路工程,2012,37(4):132-134.

[4]杨勇,周现伟,薛建阳,等.带钢板-混凝土组合桥面板的组合梁疲劳性能试验研究[J].土木工程学报,2012,45(6):123-131.

[5]杨晓华,姚卫星,段成美.确定性疲劳累积损伤理论进展[J].中国工程科学,2003,5(4):81-87.

[6]冯胜,程燕平,赵亚丽,等.线性疲劳损伤累积理论的研究[J].哈尔滨工业大学学报,2003,35(5):608-610.

[7]冯胜,程燕平,赵亚丽,等.非线性疲劳损伤累积理论的研究[J].哈尔滨工业大学学报,2003,35(12):1507-1509.

[8]JTG D60-2004,公路桥涵设计通用规范[S].

[9]British Standard Institution.BS5400Part10:code of practice for fatigue[S].

[10]AASHTO.LRFD bridge design specifications[S].

[11]徐冲,孙晓燕,徐建苗,等.我国公路桥梁疲劳车辆模型研究[J].公路工程,2012,37(2):22-25.

[12]卫星,李俊,强士中.大跨钢桁拱轨道横梁半刚性连接节点疲劳性能试验研究[J].土木工程学报,2009,42(6):73-79.

Experimental Study on Fatigue Performance of Composite Joint of Open-truss Composite Simply Supported Beam Bridge

YANG Mupan1, WANG Chunyu2, WAN Hanying2, CHEN Anying2

(1.Anhui Transportation Investment Group CO., LTD, Hefei, Anhui 230011, China;2.Hefei University of Technology, Hefei, Anhui 230009, China)

[Abstract]The fatigue performance of steel-concrete composite joint in the truss was studied using an open-truss composite simply supported beam bridge with 60 meters span as engineering background.Through conducting finite element analysis for overall bridge structure,the most unfavorable composite joint of the bridge was selected for the study,and fatigue stress amplitude of the tested joint was determined based on relevant design specifications and Miner fatigue damage cumulative theory .A full-scale model was designed to conduct 2 million times fatigue tests ith constant amplitude for composite joint with steel-concrete form.Results of test and finite element analysis show that the composite joint of shear connector with perforated strip possesses excellent anti-fatigue and destruction-resisting performance during the designed life.

[Key words]truss; composite beam bridge; composite joint; fatigue; test

[中图分类号]U 448.2+7

[文献标识码]A

[文章编号]1674—0610(2016)02—0186—05

[作者简介]杨牧盘(1976—),女,安徽安庆人,高级工程师;[通讯作者] 完海鹰(969725864@qq.com)

[收稿日期]2014—12—22