基于MBD的数字化检测工艺分工技术研究

屈力刚,孙业翔,叶柏超,苏长青,杨野光

(沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,沈阳 110136)

随着数字化集成制造系统的发展与应用,数字化检测技术作为数字化集成制造系统中的重要组成部分,工程需要日益强烈。产品设计模型和制造信息的传递方式已从传统的二维模拟量传递向三维数字传递方向发展。随着MBD技术的深入研究与应用,实现了基于MBD的数字传递、数据驱动和模型全信息表达[1-4]。

一般来说,一个企业所拥有的测量设备资源在一定时期内是相对不变的,被测零件的检测工艺规划都是基于企业静态测量设备资源,结合数字化技术进行设计的[5-6]。与MBD技术相结合,从MBD模型中获取检测工序模型,利用三维数学模型进行数字传递,实现了数据源的单一化和无纸化,避免了数据源的二义性,保证了测量过程的准确性和效率[7-9]。但是,由于零件的检测工艺规划是基于企业测量设备资源进行点对点设计的,测量程序对于确定零件具有重复性、可互换性和高效性的特点,这就要求被测零件需要合理利用各种检测设备资源进行协同测量,即检测工艺分工[10-11]。检测工艺分工规划是检测规划程序设计的前提和基础,对合理利用测量设备资源、保证产品质量和提高检测效率等具有重要作用。显然,缺乏合理的检测工艺分工路线的点对点检测工艺规划设计方法难以满足基于静态测量设备资源配置的实际应用需求[12]。

针对检测工艺分工规划和检测工艺路线优化的问题,在研究了工艺分工概念和关键技术的基础上,结合MBD技术,提出了以检测成本和检测时间为约束条件,以检测速率、特征精度、特征尺寸为检测变量构造检测工艺路线函数来求解最优检测工艺路线的方法。结合检测工艺分析知识库和企业测量设备资源,完成检测工艺分工规划的选择。

数字化检测工艺分工概念定义

1 测量元素和检测特征

一般来说,特征是指对特定的活动或应用具有意义的对象[13]。即特征用一种很自然的方式将应用领域相关的知识和对象的表达方法联系在一起。形状特征与设计相关,它关注产品的功能性;制造特征与工艺过程相关,它关注零件的工艺性;检测特征与检测过程相关,它关注零件的准确性。检测特征是指产品(零件)制造特征完成加工工艺过程后与设计特征的几何尺寸、形位公差、表面粗糙度等偏离程度的评价过程。

测量元素是指在测量过程中,由基本几何元素点、直线、多边形和圆所构成几何特征(平面、圆柱面、球面、锥面等)[14]。几何特征是构成零件的基本单位,几何特征的加工质量和检测精度将直接决定零件产品的使用性能和使用寿命。

2 检测工艺分工规划

检测工艺分工规划是指产品或零部件在检测过程中,由测量准备到检测完毕的全部检测工艺过程及其被测特征和测量设备在测量过程中的顺序经历,也称为检测工艺分工路线或检测工艺分工计划。

在企业实际生产中,零部件的检测规划过程是:首先对组成产品的零部件的被测特征要求进行分析,形成检测工艺分工规划,然后依据检测工艺分工规划和企业的检测资源配置情况和被测零部件的精度要求进行检测工艺分工(测量设备资源分配),形成检测工艺规划路线并最终推送至现场驱动测量机进行测量。检测工艺分工规划属于检测工艺规划设计(产品总体工艺设计的一部分),通常由企业专职工艺工程师和检测工程师负责完成。

3 物理检测单元

物理检测单元(Physical Inspecting Cell,PIC)是指在测量室中相对集中的、能够协同完成某种零件检测工艺规划要求的若干台测量设备的组合。物理检测单元一般以零件族为基础进行设计,要求其能够完成零件族中主要或全部特征的检测和评价过程。物理检测单元是测量室中的基本组成单位,即一个测量室可由一个或若干个物理检测单元组成。以物理检测单元而不是以测量设备进行检测能力的描述可以有效地避免检测能力的重复表达。

4 逻辑检测单元

逻辑检测单元(Logical Inspecting Cell,LIC)是指逻辑上可完成某种零件特征的检测能力的描述。事实上,逻辑检测单元是根据零件族的典型特征及其检测要求而确定的一种检测方法。通常,一个物理检测单元可对若干种零件特征进行检测,逻辑检测单元可将物理检测单元的检测能力进行细化,物理检测单元又可分解为若干逻辑检测单元。

5 逻辑检测工艺路线

逻辑检测工艺路线(Logical Inspecting Process Route,LIPR)表示一个零件在逻辑上所需的全部检测工艺过程,它是逻辑检测单元的有序组合。逻辑检测工艺路线与具体的测量设备资源无关,是零件检测工艺规划路线,描述了零件检测时的主要检测工艺路线及检测能力需求。例如,检测精度、检测成本、检测时间等检测能力需求信息,是匹配具体的物理检测单元和测量设备资源优化配置的约束条件。逻辑检测工艺路线是以逻辑检测单元为基础进行设计的,是逻辑检测单元的有序组合,逻辑检测单元又是对物理检测单元的检测能力的描述,在零件检测工艺规划和测量设备资源之间建立起对应关系,为检测工艺分工路线自动规划奠定了基础。

6 可执行检测工艺路线

可执行检测工艺路线 (Executive Inspecting Process Route,EIPR) 表示一种与物理检测单元相关联的可实际应用的检测工艺规划路线。可执行检测工艺路线是物理检测单元经过优化后的有序组合,将零件中的被测特征与物理检测单元进行关联和优化,最终确定可执行的检测工艺路线。它是逻辑检测工艺路线与零件关联并优化后的结果。

检测工艺分工过程

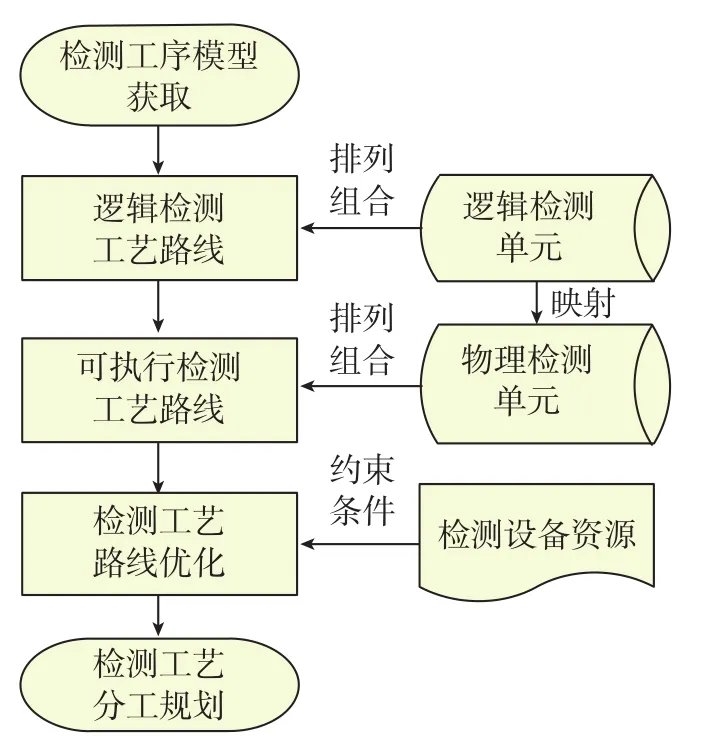

通过对上述概念和定义的分析,可将检测工艺分工过程分为5个主要过程:检测工序模型的获取、逻辑检测工艺路线设计、可执行检测工艺路线生成、检测工艺路线优化和检测工艺分工规划生成,如图1所示。

图1 检测工艺分工过程Fig.1 Inspection process assignment

首先,从MBD模型中获取检测信息和检测工艺要求,建立检测工艺模型,根据检测工艺模型与逻辑检测单元库设计逻辑检测工艺路线;其次将逻辑检测工艺路线中所包含的所有逻辑检测单元进行映射,生成物理检测单元。将物理检测单元进行排序,生成可执行检测工艺路线。一个零件可以生成多个可执行检测工艺路线,根据检测时间、检测成本等约束条件,被测特征尺寸、精度等级、测量速度等为测量变量,对检测工艺路线进行优化,得到优化后的可执行检测工艺路线;最后,以企业现有测量设备资源作为检测工艺分工约束条件,以检测工艺性分析知识库为理论支持,以最优可执行检测工艺路线为基础,生成检测工艺分工规划。

检测工艺分工规划设计

零件的信息和企业(测量室)检测工艺性是影响零件工艺分工的关键因素。检测工艺模型主要由零件信息和检测能力两部分组成,如图2所示。零件信息主要包括:零件类型、零件中所包含特征类型、材料类型、精度等级、基本尺寸等信息,企业(测量室)检测工艺性主要由测量设备、测量方法等因素共同决定。

图2 检测工艺模型数据集Fig.2 Inspection process model data set

在对其进行检测工艺分工时,需在MBD模型中提取其零件信息及企业(测量室)的检测工艺性,建立检测工艺模型并根据检测工艺模型进行检测工艺分工,如图3所示。

图3 检测工艺模型Fig.3 Inspection process model

检测工艺分工是一项经验性很强的工作,传统的工艺分工方式在面对数量较多的测量设备资源时,往往存在缺乏动态性、重复性和可互换性低等问题。因此,为满足企业在检测零件时对检测工艺规划和检测工艺分工规划的需要,采用基于MBD模型和知识库、资源库的智能化设计方法,可提高自动化程度,减少对检测工艺人员的依赖程度[15-16]。

在对被测零件进行工艺分工时,首先需要判断零件的类型,根据不同的零件类型基于知识库分析其检测工艺性,得到逻辑检测单元并进行合理的排序形成逻辑检测工艺路线。将组成逻辑检测工艺路线的逻辑检测单元进行映射即可到物理检测单元,将其按照一定顺序进行排列即得到可执行检测工艺路线。在生成可执行检测工艺路线后,以企业现有的测量设备资源作为约束条件,即可得到检测工艺分工规划(路线)(图4)。

图4 基于MBD的检测工艺分工过程Fig.4 Inspection process assignment based on MBD

对于零件的检测工艺性分析,原理上以企业所形成的检测工艺知识库为基础,对被测零件的特征、公称尺寸、材料类型、精度要求、现场环境等进行综合分析,得到逻辑检测单元,逻辑检测单元的有序集合即组成了逻辑检测工艺路线。设逻辑检测单元为CL(i i=1,2,则由逻辑检测单元的集合可 组 成不同的逻辑检测工艺路线,即M1,M2,…,Mm。所有逻辑检测工艺路线可看做是被测零件在测量时的方法集合,即同理,设物理检测单元为CW(i i=1,2,3,…,s),可得到由物理检测单元集合所构成的可执行检测工艺路线,即E1,E2,E3,…,Et。物理检测单元集合E可由所有可执行求并集得到,即物理检测单元集合E亦可看做企业中测量资源集合。基于物理检测单元所生成可执行检测工艺路线有很多条,但是由于企业中物理检测单元是一定的,故对于企业来说,E是相对稳定且唯一的。随着企业对被测零件测量类型和精度要求的提高,为满足测量需要,可以通过添加物理检测单元的方式对E进行升级。逻辑检测单元与物理检测单元关系如图5所示。

检测工艺分工规划生成

检测工艺分工规划的选择和优化过程是完成检测工艺分工过程的核心和关键环节。检测工艺分工选择过程是将所生成最优的可执行检测工艺路线进行分析和拆分,获得其所有的物理检测单元。用逻辑检测单元对组成最优可执行检测工艺路线的所有物理检测单元进行描述。以逻辑检测单元为基础,测量设备资源为约束条件,进行检测工艺分工和测量设备资源分配,完成检测工艺分工规划的选择和制订。

在可执行检测工艺路线的优化过程中,以物理检测单元为基础,检测成本和检测时间为约束条件,在所获得的所有可执行检测工艺路线中,选取满足检测成本最低和检测时间最短的检测工艺路线为最优的可执行检测工艺路线,即完成检测工艺分工路线的优化,如图6所示。

设被测零件测量时测头运动的路径总和为L,检测成本为C,检测时间为T,被测特征尺寸为d、被测特征精度为τ、测量速度为v。

其中,被测特征所走过的路径为li(i=1,2,3,…,n),两特征间所走过的过渡路径为l01,l12,l23,…,l(k-1)k(k=0,1,2,…,n)。

那么以检测成本C和检测时间T为约束条件,以被测特征尺寸d、被测特征精度τ、测量速度v为测量变量,计算测量路径L的最小值,在所生成的可执行检测工艺路线中进行匹配,即得到最优化的检测工艺路线。

图5 逻辑检测单元与物理检测单元关系Fig.5 Relation between logic inspecting cell and physical inspecting cell

图6 可执行检测工艺路线优化过程Fig.6 Optimization process of EIPR

由于测头运动路径总和L、测量成本C以及检测时间T均可以表示为测量变量的函数,即测量路径总和函数为L(d,τ,v)、检测成本函数为C(d,τ,v)、检测时间函数为T(d,τ,v)。那么以检测成本C(d,τ,v)和检测时间T(d,τ,v)为约束函数,求解测量路径总和L(d,τ,v)的极小值即为最优可执行检测工艺路线,即

令F(d,τ,v,λ,μ)分别对测量变量d,τ,v和构造函数参数λ,μ求导,可得到L(d,τ,v)在C(d,τ,v)=0与T(d,τ,v)=0下的极值点,将极值点带入F(d,τ,v,λ,μ)中即可得到测量路径最短的优化路径。将所获得的所有可执行检测工艺路线与最短测量路径进行匹配,即可得到最优的可执行检测工艺路线。

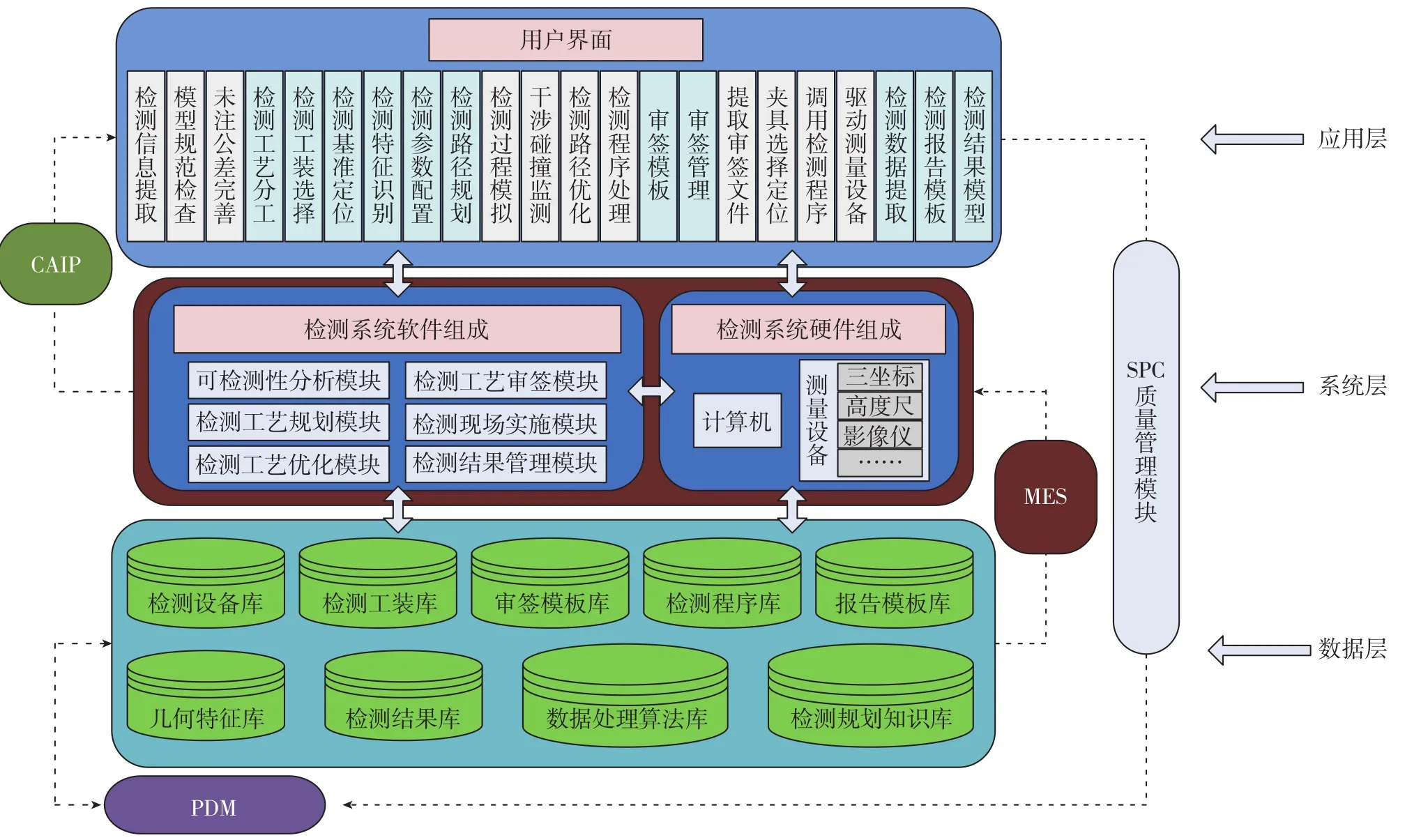

系统结构与功能

基于MBD的数字化检测系统主要由数据层、系统层、应用层3部分组成。以数据层作为检测数据来源和理论支撑,在系统层中以可检测性分析、检测工艺规划、检测工艺优化、检测工艺审签、检测结果管理、检测现场实施为模块来完成基于MBD的数字化检测过程,通过应用层将系统层所实现的功能以模块化的形式体现在操作界面中,实现人机交互,系统结构如图7所示。

系统层主要由6部分系统功能模块和测量设备工作机所组成。可检测性分析模块主要完成检测信息提取、模型规范检查、未注公差完善、检测工艺分工等任务。检测信息提取主要功能是从检测工艺模型中获取被测特征和检测信息;模型规划检查主要实现对模型中提取的检测信息进行规范性检查,对标注不规范的尺寸进行修改;未注公差完善主要处理在模型中出现的未注公差尺寸,以便测量设备完成测量;检测工艺分工主要完成从逻辑检测单元到物理检测单元的映射和可执行检测工艺路线生成及优化,进而完成检测工艺分工任务,工艺分工过程及结构如图8、图9所示。

图7 基于MBD的数字化检测系统结构组成Fig.7 Digital inspection system structure based on MBD

图8 检测工艺规划界面Fig.8 Interface of inspection process planning

图9 检测工艺分工结果Fig.9 Inspection process assignment result

结论

为满足企业在零件检测过程中对检测工艺分工规划的需要,在研究了检测工艺分工概念的基础上,提出了逻辑检测单元、物理检测单元、逻辑检测工艺路线、可执行检测工艺路线、检测特征和测量元素等概念。针对检测工艺分工过程,在考虑企业中的测量设备资源和检测工艺分析知识库的基础上,采样以检测时间和检测成本为约束条件,检测速率、被测特征精度、被测特征尺寸为检测变量,建立检测工艺路线函数的方法,求解最优的检测工艺路线,在可执行检测工艺路线中进行匹配,确定检测工艺分工规划。

[1]张国雄. 三坐标测量机的发展趋势[J]. 中国机械工程, 2000,11(1/2):222-226.

ZHANG Guoxiong. The development tendency of coordinate measuring machines[J]. China Mechanical Engineering,2000,11(1/2):222-226.

[2]胡祥涛, 程五四, 陈兴玉, 等. 基于MBD的产品信息全三维标注方法[J]. 华中科技大学学报(自然科学版), 2012,40(S2):60-63.

HU Xiangtao, CHENG Wusi, CHEN Xingyu,et al. Full 3D annotation of product information based on MBD[J]. Journal of Huazhong University of Science and Technology (Natural Science Edition), 2012,40(S2):60-63.

[3]杜福洲, 梁海澄. 基于MBD的航空产品首件检验关键技术研究[J]. 航空制造技术, 2010(23):56-59.

DU Fuzhou, LIANG Haicheng. Research on key technology of MBD-based aviation first article inspection[J]. Aeronautical Manufacturing Technology, 2010(23):56-59.

[4]YONG B L, JONG H C, CHANG S P.Allocation of the equipment path in a multi-stage manufacturing process[J]. Journal of the Korean Statistical Society, 2015,44(3):366-375.

[5]王佩, 田锡天, 耿俊浩, 等. 零件工艺分工规划及评价方法[J]. 航空制造技术,2010(19):87-91.

WANG Pei, TIAN Xitian, GENG Junhao,et al. Method of process assignment planning and its evaluation[J]. Aeronautical Manufacturing Technology, 2010(19):87-91.

[6]邱福生, 刘文剑. 型号研制过程的工艺分工规划建模技术研究[J]. 计算机集成制造系统, 2007,43(6):175-179.

QIU Fusheng, LIU Wenjian. Process modeling for product process assignment planning of space product development[J].Computer Integrated Manufacturing Systems,2007,43(6):175-179.

[7]曹尚稳, 杨小虎, 董金祥, 等. 工艺规划数据模型的构造[J]. 计算机学报,1996,19(2):120-127.

CAO Shangwen, YANG Xiaohu, DONG Jinxiang, et al. Data modeling for process planning[J]. Chinese Journal of Computers,1996,19(2):120-127.

[8]葛巧琴. 智能计算机辅助检测规划系统ICAIP[J]. 东南大学学报, 1992,22(5):91-99.

GE Qiaoqin. An intelligent computer aided inspection planning ICAIP[J]. Journal of Southeast University, 1992,22(5):91-99.

[9]梁勤, 张浩波, 王强. 基于MBD的数字化检测平台集成与应用研究[J]. 航空精密制造技术, 2014,50(1):43-45.

LIANG Qin, ZHANG Haobo, WANG Qiang. Digital inspection platform integration and application research base on MBD[J].Aviation Precision Manufacturing Technolog,2014,50(1):43-45.

[10]SINRIECH D, MEIR A. Process selection and tool assignment in automated cellular manufacturing using genetic algorithms[J].Annals of Operations Research, 1998,77(1):51-78.

[11]JOINES J A, CULBRETH C T,KING R E. Manufacturing cell design: An integer programming model employing genetic algorithms[J]. Lie Transactions, 1996,28(1):69-85.

[12]DO S B, HYUNG J Y. Optimal allocation of inspection effort in a serial multistage production system[J]. Computers and Industrial Engineering, 1996,30(3):387-396.

[13]ALI K, EMAD A N, ABDULRAHMAN A, et al. Feature-based design approach for integrated CAD and computer-aided inspection planning[J]. The International Journal of Advanced Manufacturing Technology, 2015,76(9-12):2159-2183.

[14]王磊. 基于特征的CAD/CAPP集成技术研究[D]. 昆明: 昆明理工大学, 2007.

WANG Lei. The technology research of CAD/CAPP integrated based on feature[D].Kunming: Kunming University of Science and Technology, 2007.

[15]刘伟, 王太勇. 基于遗传算法的工艺路线生成及优化[J]. 农业机械学报,2009,40(8):203-208.

LIU Wei, Wang Taiyong. Generation and optimization of process routing based on genetic algorithm[J]. Transactions of the Chinese Society for Agricultural Machinery, 2009,40(8):203-208.

[16]王忠宾, 王宁生, 陈禹六. 基于遗传算法的工艺路线优化决策[J]. 清华大学学报(自然科学版), 2004,44(7):988-992.

WANG Zhongbin, WANG Ningsheng,CHEN Yuliu. Optimization of process routing based on the genetic algorithm[J]. Journal of Tsinghua University (Science and Technology),2004,44(7):988-992.

——基于《德意志意识形态》的分析