小麦收割机七种割台体共用组焊夹具的设计

张正业 李振纲 王莹莹

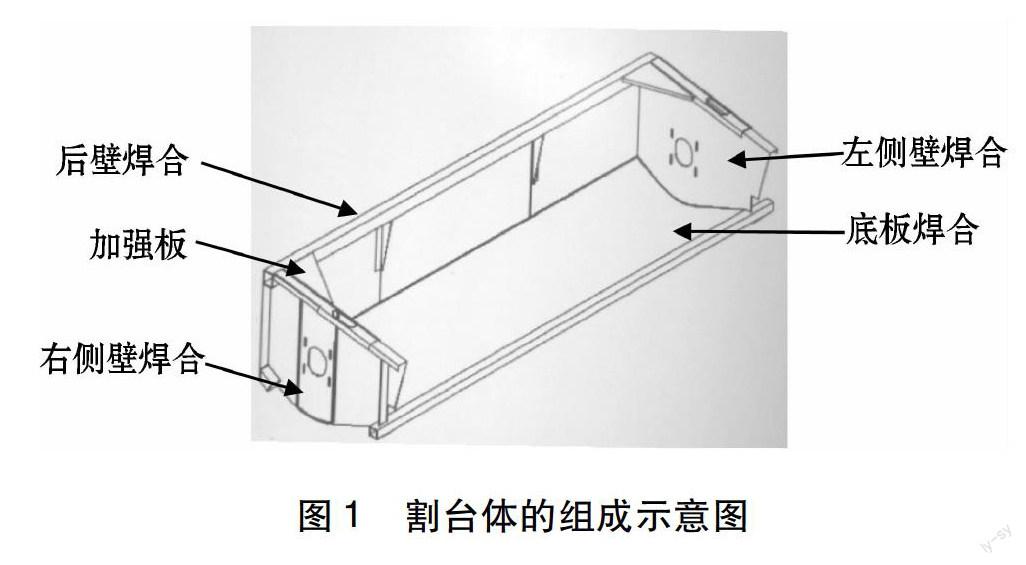

摘要: 介绍了小麦收割机割台体的左右侧壁焊合、底板焊合、后壁焊合、加强板的定位及夹紧原理。该夹具采用定位销固定、垫片调整的装调方式,采用气路控制气缸执行的定位夹紧自动化方式。根据七种割台体的结构形式,对左右侧壁、底板、后壁采用线性滑轨为载体,定位销孔相对应的形式,设计出不同割台体的定位位置,实现七种割台体共用一套夹具进行组焊。通过生产验证,该工装设计合理,便于各定位面、销的固定和装调,定位精度高,保证了工件质量。定位夹紧的自动化使生产快捷方便,大大提高了生产效率的同时降低了资金的投入,节省了生产场地,提高了生产企业的利润。

关键词: 线性滑轨;气控;割台体;自动化

中图分类号: TG43

Abstract: This article introduced the principle of welding of fixed equipment and positioning and clamping of stiffening plate. The equipment uses locating pin fixing and pad adjusting as the assembling adjusting way and uses pneumatic control as the automation positioning and clamping way. Based on the structure of the seven types wheat machine cut platform, the equipment use linear guideway as the supporter of left and right wall, bottom plate to position different cut platform of different machine type and realize the welding of seven type wheat reap machine cut platform by sharing one equipment. The equipment was proved with properly design and easy to use to fix and assemble with high by actual production. Also the automation positioning and clamping raises the production efficiency and increases production profits.

Key words: linear guideway;pneumatic control;header;automation

七种割台体的共同点:①左、右侧壁焊合的结构形式及整体尺寸相似;②底板焊合的内弧面形状相同;③后壁焊合的横断面尺寸形状相似;④加强板尺寸相同。

七种割台体的不同点:①左、右侧壁的各参焊件位置尺寸均有差异;②底板焊合的长度不同;③后壁焊合的长度不同。

2 七种割台体夹具的共用分析

七种割台体夹具在以下几个方面可以实现共用。

左侧壁焊合定位位置固定,七种割台体共用一个定位、夹紧机构。

右侧壁焊合位置不同,采用一组线性滑轨,同时在夹具体主板上设计七个不同位置的孔定位机构。随着线性滑轨的滑动,定位销插到相应的定位孔机构,实现七种割台右侧壁的定位。

底板焊合位置与右侧壁焊合位置不同,采用另一组线性滑轨。

后壁焊合位置也与右侧壁焊合位置不同,采用另一组线性滑轨。

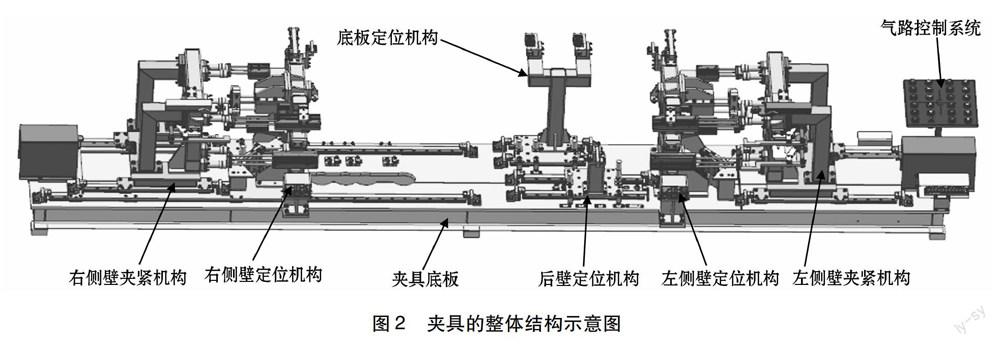

3 夹具的结构介绍

夹具的整体结构示意图如图2所示,分为以下几个部分。

3.1 夹具bass板

所有定位、夹紧机构均安装在夹具bass上。

3.2 左、右侧壁的定位及夹紧机构

两种零部件的机构类似,区别为左侧壁的定位及夹紧机构整体安装在一组线性滑轨上,实现不同机型的共用,其余机构与右侧壁完全一样。定位机构:在由一个SI气缸和一组导向装置[1]组成的水平推进机构上安装一个位置可调的长圆销实现左、右侧壁长圆孔的定位;由四个TCL三轴气缸端部分别安装一个可调立板定位左、右侧壁内面;以上机构均安装在同一立架上。夹紧机构:由一个SC气缸[2]带动左侧立架在第一组线性滑轨上移动,立架内侧安装八组可调立板,气缸推进时,各组立板夹紧左侧壁外面,点固完成后气缸退出。

3.3 后壁的定位及夹紧机构

定位机构:由两组位置可调的L型块定位后壁梁的底面和内侧面;由安装在左、右侧壁定位机构立架上四组可调立板定位后壁的内侧;由一个翻转立板定位入口一侧,翻装立板安在第五组线性滑轨上。夹紧结构:由两组TCL三轴气缸[3]夹紧后壁梁的外侧面;由三组MCK夹紧气缸夹紧后壁的外面。

3.4 后壁的定位及夹紧机构

定位机构:由两组位置可调的斜块定位加强板底面。夹紧机构:由两组MCK夹紧气缸夹紧加强板的上面。

3.5 底板的定位及夹紧机构

定位机构:在由一个ACQ超薄气缸和一个导向装置组成的水平推进机构上安装一个伸缩销实现底板刀梁安装孔的定位,以上装置安装在第四组线性滑轨上;由位置可调的两组L型块定位底板刀梁底面与外侧面,由两组可调斜面定位底板加强梁的内弧面。夹紧机构:两组MCK气缸夹紧底板刀梁,两组JCK强力气缸夹紧底板加强梁。以上定位、夹紧结构分别安装在左、右侧壁定位、夹紧机构立架上。

3.6 气路系统

由一个三联件、十一个气控阀、一个急停开关手拉阀、十一组开关按钮和一个总关按钮组成,分别控制着十一组气缸的动作。4 夹具的工作顺序和气控动作

第1步: 按“1开”按钮或“2开”按钮(不同割台体),伸出底板定位销。第2步:定位底板(刀梁孔定位)。第3步:按“3开”按钮,夹紧底板刀梁。第4步:定位后壁。第5步:按“4开”按钮,夹紧后壁梁。第6步:按“5开”按钮,推出左、右侧壁定位装置。第7步:定位左、右侧壁。第8步:按“6开”按钮,夹紧左右侧壁。第9步:按“7开”按钮,夹紧底板加强梁。第10步:按“8开”按钮,夹紧后壁左板。第11步:按“9开”或“10开”按钮(不同割台体),夹紧后壁右板。第12步:定位两件加强板。第13步:按“11开”按钮,夹紧两加强板。第14步:点固各连接焊缝。第15步:按“全松开”按钮,打开全部定位夹紧。第16步:将点固后的[HT4]合件卸下。如果遇紧急情况,拉“急停”阀,全部气缸动作急停。5 结论

验证证明,该工装设计合理,科学地解决了七种割台体夹具的共用,定位、夹紧全部采用气控自动化,极大地提高了生产效率,用定位销固定、垫片调整的方式解决了工装固定及调整的精度问题,可靠地保证了制件质量。该工装节约了资金投入及生产场地,值得大型企业夹具设计者借鉴。

参考文献

[1] 李振纲,王焕德.焊胎中对带孔立板定位夹紧的新装置[J].焊接,2002(7):44~45.

[2] 郝志勇, 陈达亮. S1100 型柴油机气缸体强度及优化分析[J]. 农业机械学报, 2005, 36(9): 28-31.

[3] 胡建国多工位传递模伺服送料机械手的研制[J]锻压技术,2012,37(5):102-104