大吨位预制箱梁早期裂纹成因及防治措施

管昱华

(中铁二局集团新运工程有限公司,四川成都 610031)

大吨位预制箱梁早期裂纹成因及防治措施

管昱华

(中铁二局集团新运工程有限公司,四川成都 610031)

摘要:大吨位整孔预制箱梁由于体量庞大及水泥用量高等特点易产生早期裂纹,影响箱梁的力学性能及耐久性能。文中依托某高速公路项目实际工程,分析了预制箱梁不同种类早期裂纹的产生原因,并结合施工经验,分别从砼工艺、钢筋保护层厚度控制、预张拉前后模板工艺及砼养护工艺和预应力张拉工艺调整等方面进行优化改进,提出整改措施,预防大吨位预制箱梁早期裂纹的产生。

关键词:桥梁;大吨位预制箱梁;早期裂纹;防治措施

近年来,中国高速公路事业发展迅速,施工技术及质量标准不断提高。大吨位预应力砼整孔预制箱梁以其结构刚度大、整体性好、工程质量可靠及快速施工等特点,在高速公路建设中得到较广泛应用。但由于大吨位整孔预制箱梁体量庞大、水泥用量高等特点导致砼早期产生裂纹,影响箱梁的力学性能及耐久性能,进而影响桥梁的安全运营。因此,如何采取合理有效的措施预防早期裂纹的产生,消除安全隐患,保证桥梁施工的安全可靠显得尤为重要。

1 工程概况

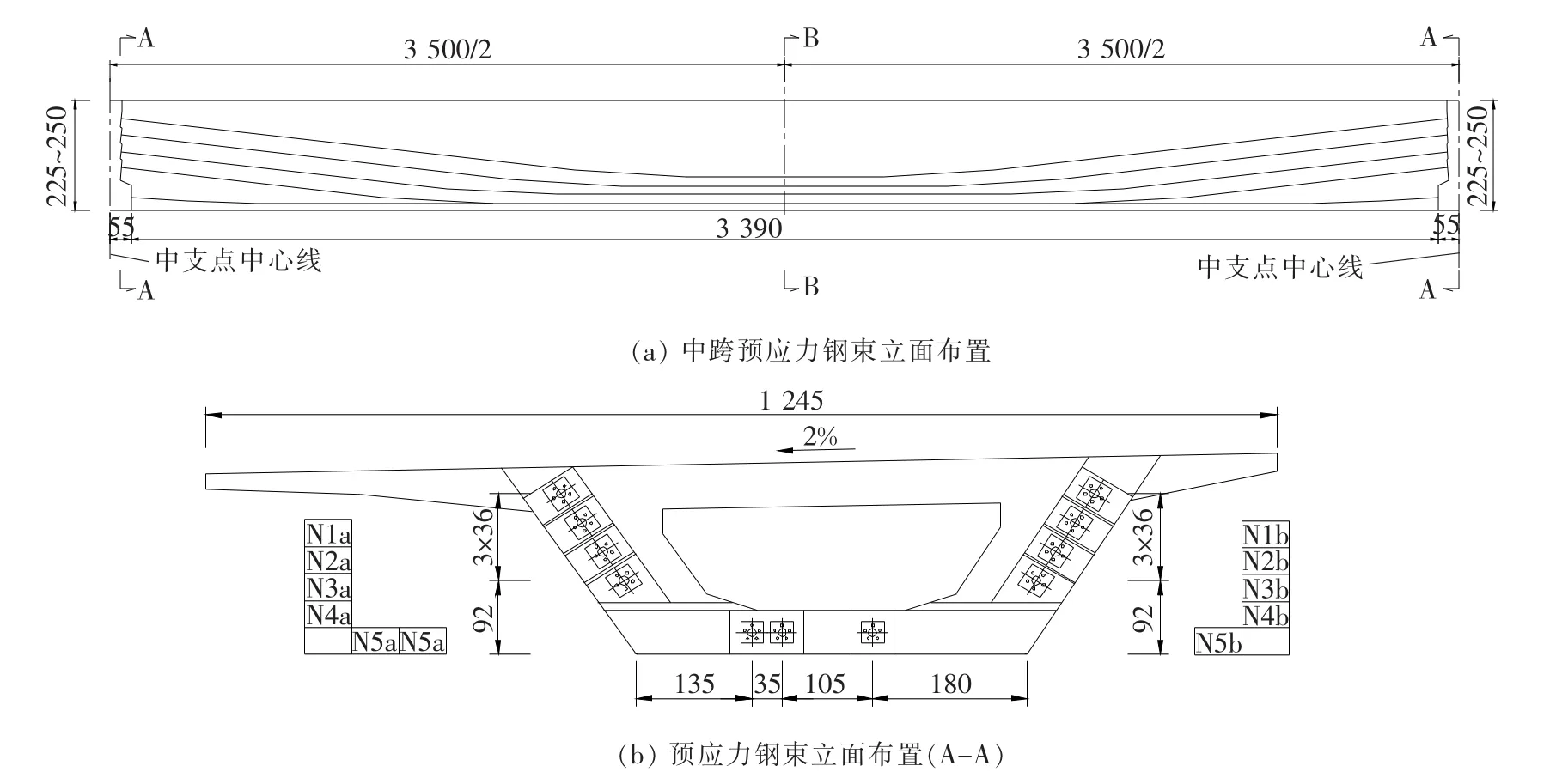

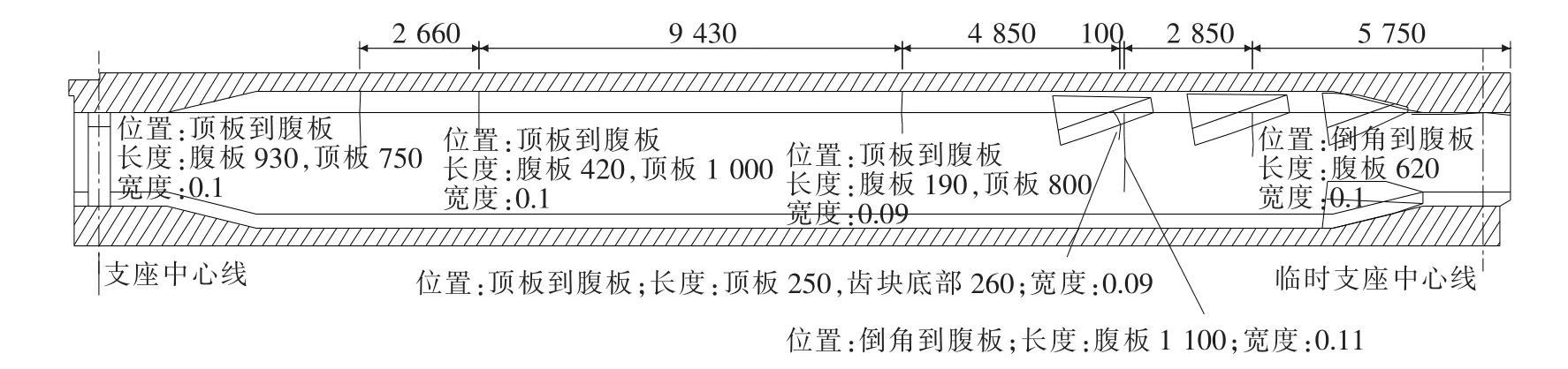

某高速公路工程全程高架,除部分采用现浇整体箱梁外,大部分采用工厂化分幅集中预制箱梁。箱梁采用C50砼,其典型35 m预制箱梁外形尺寸如图1所示,箱梁重约800 t。

图1 预制箱梁外形尺寸(单位:cm)

该预制箱梁预应力施工分为预张拉、初张拉及终张拉3个阶段,预应力钢束布置如图2所示,张拉方案如表1所示。

2 早期裂纹成因分析

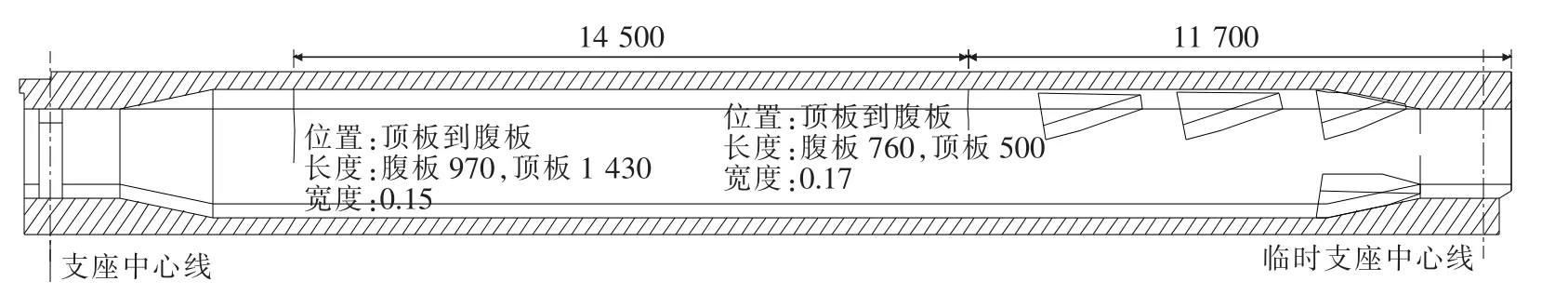

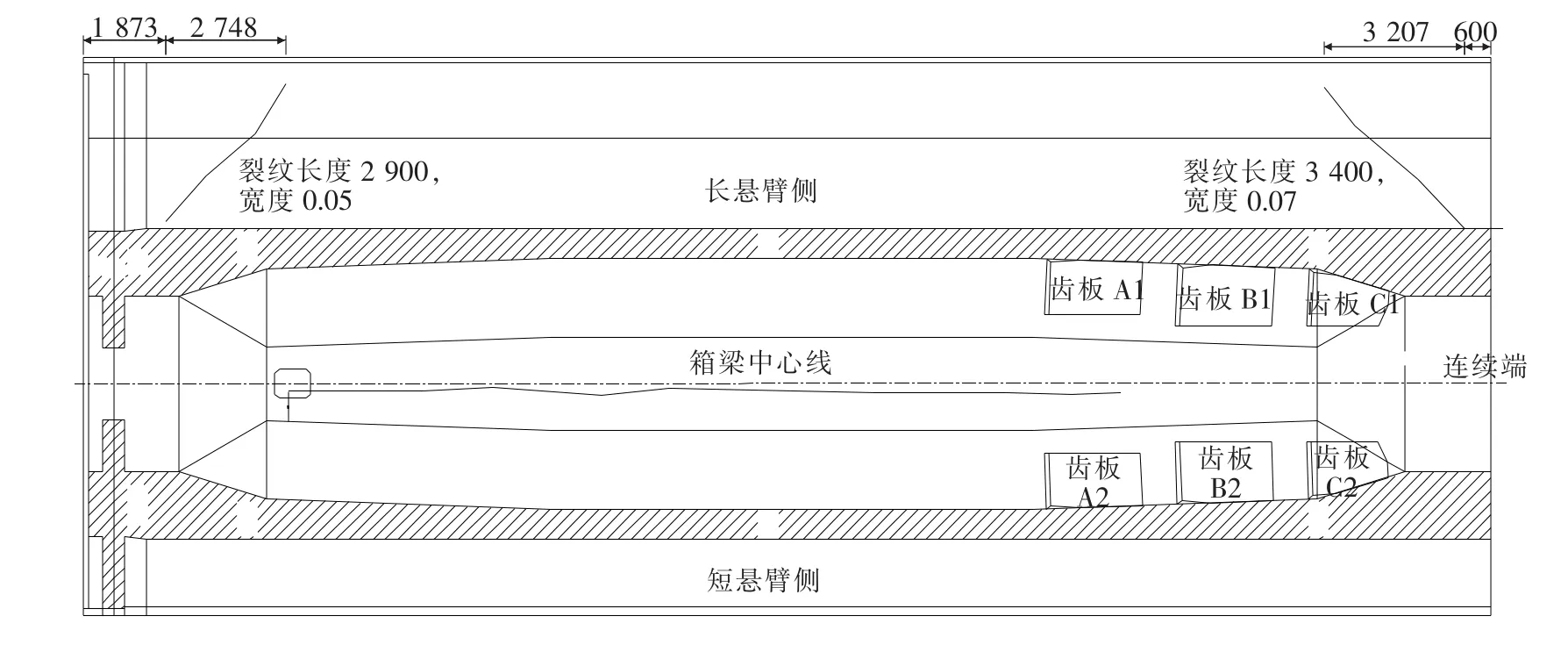

该工程首制2片箱梁在内模脱出后内箱均发现裂纹:第一片内箱顶板至腹板竖向裂纹4处、长悬臂翼板下斜向裂纹2处(如图3~5所示),第二片内箱顶板至腹板竖向裂纹9处、长悬臂翼板下斜向裂纹1处、不规则裂纹1处(如图4~8所示)。下面结合以往施工经验及相关理论分析箱梁裂纹的成因。

图2 预应力钢束布置(单位:cm)

表1 预应力钢束张拉方案

图3 第一片箱梁长悬臂侧腹板裂纹位置示意图(单位:cm)

图4 第一片箱梁短悬臂侧腹板裂纹位置示意图(单位:cm)

2.1内箱顶板至腹板竖向裂纹的产生原因

(1)砼配合比。对2片箱梁腹板主要3个断面(T40、T60、T110)水化热温度场进行监测,腹板最厚处(T110断面)温度最高,最高温度分别为74.5 和75.6℃,且水化热高温出现时间早,持续时间长(70℃以上高温持续超过24 h)。水化热峰值过高、局部温度应力偏大是造成砼开裂的原因之一。

(2)砼保护层厚度。该预制箱梁内箱腹板砼保护层厚度设计为3 cm,而现场通过钢筋保护层测厚仪测量,第二片箱梁内箱长悬臂侧变截段处保护层厚度普遍达到5 cm。保护层厚度超标,钢筋对于砼的变形约束减小,导致第二片箱梁内箱长悬臂侧变截段处竖向裂纹比第一片梁多。

(3)预应力预张拉。大吨位预制箱梁可通过预张拉预防梁体早期砼裂纹的产生。该高速公路箱梁在预制过程中亦采用预张拉工艺,但仍有裂纹产生,其原因可能是预张拉应力偏小,砼压应力不足,不能遏制砼表面裂纹的产生,预张拉未达到预期效果。

(4)内箱齿板模型对梁体的约束作用。大吨位预制箱梁设计为带模预张拉,与传统铁路预制箱梁不同的是该箱梁内箱预留后期结构体系转换张拉齿板,预张拉时内箱齿板模型紧贴相邻的齿板和梁体砼面,由于内箱齿板模型对梁体的约束作用,导致预张拉时齿板模型消耗一定的预压应力,使砼向中部的预压应力传递减小,导致产生裂纹。

图5 第一片箱梁翼缘板下裂纹位置示意图(单位:cm)

图6 第二片箱梁长悬臂侧腹板裂纹位置示意图(单位:cm)

图7 第二片箱梁短悬臂侧腹板裂纹位置示意图(单位:cm)

图8 第二片箱梁翼缘板下裂纹位置示意图(单位:cm)

2.2内箱不规则裂纹的产生原因

不规则裂纹主要表现为干缩裂纹,因该箱梁吨位大,结构非对称,箱内结构复杂,导致脱内模时间过长,造成内箱表面砼长时间暴露,若人工洒水养护不到位,砼表面将严重失水,且箱内外、砼表面与环境温度相差过大,砼内、外收缩变形不一致,当砼变形产生的收缩应力大于砼的抗拉强度时,将导致砼表面开裂。

2.3长悬臂翼板下斜向裂纹的产生原因

该箱梁预张拉、初张拉均在制梁台位固定式底侧模上进行,由于该箱梁长悬臂长度过大(达3.8 m),在预应力张拉过程中,固定式底侧模限制了长悬臂翼缘板向下变形的趋势,导致箱梁端头翼缘板下集中受力,长悬臂翼板下产生斜向裂纹。

3 防治措施

针对上述成因,结合多年施工经验,分别从砼工艺改进、钢筋保护层厚度控制、预张拉前后模板工艺及砼养护、预应力张拉工艺调整等方面进行优化改进,采取措施预防早期裂纹的产生。

3.1砼工艺方面

(1)该箱梁采用C50砼,通过试拌对配合比进行再优化调整,降低水化热峰值和速率。1)新增砼配合比(PHB15-003-1)。一是对减水剂进行调试,增加缓凝成分,增大初凝及终凝时间,在此基础上进行试拌验证,查看配合比的凝结时间;二是增大粉煤灰用量、减少矿粉用量,砂率降低为38%,其他材料品种及用量与PHB-003(前2片梁配合比)相同(如表2所示)。2)砼浇筑过程中,加强振捣工艺以减少水化热,提高砼的密实性和抗拉强度。

表2 优化C50砼理论配合比

3.2钢筋保护层厚度控制

(1)施工过程中对钢筋骨架尺寸进行严格控制,确保骨架及钢筋轮廓尺寸满足保护层要求。

(2)底腹板筋入模后,对腹板外侧钢筋保护层情况进行检查,并测量腹板、底板钢筋轮廓至外模的尺寸,以核实腹板内侧保护层是否满足要求。内模吊入后再次核实,特别是变截段处保护层厚度,确保保护层超差在设计范围内。

3.3预张拉前后模板工艺及养护整改措施

箱梁预制完成后,由于前期凝结固化,砼水化热剧烈反应,导致箱梁温度应力变化剧烈。加上前期砼未受到外界施加的预应力,极易产生裂纹。故该阶段模板安装、拆除工艺及砼养护是防治裂纹产生的重要因素之一。

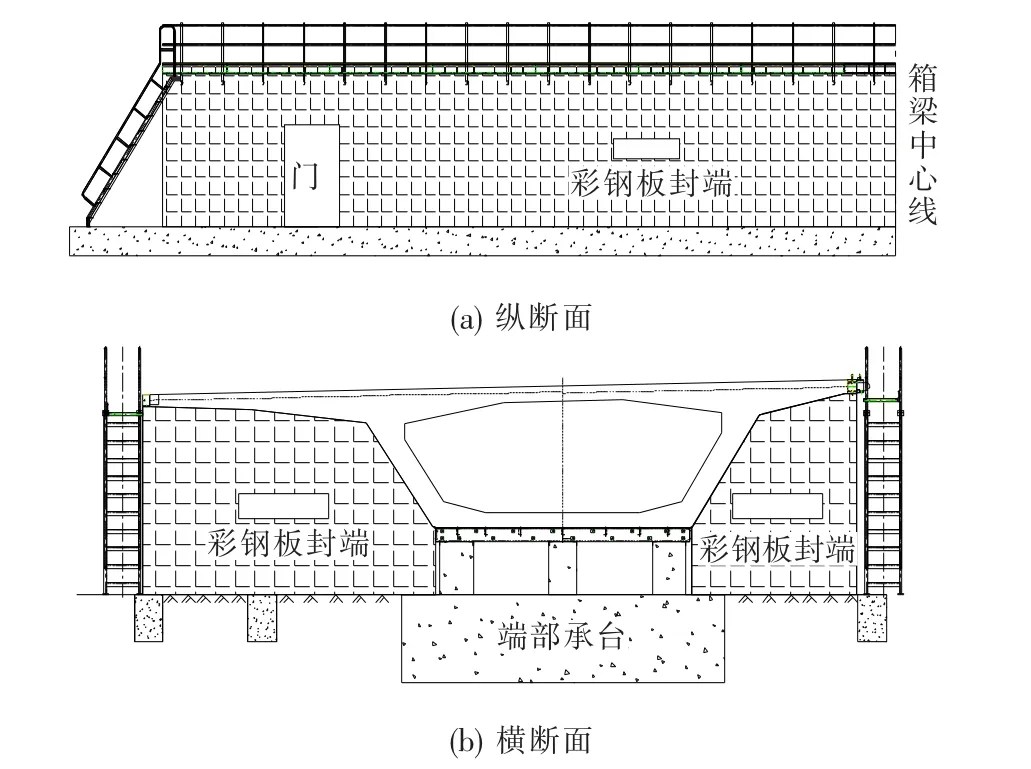

(1)箱梁预制模板均为新制钢模,侧模与底模采用整体焊接固定于制梁台座,内模采用液压式,齿块处模板人工安装、拆除,实现内模整体安装及脱模。在侧模外侧安装彩钢板密封两侧翼缘板下模板空间,控制砼浇筑后腹板外侧与环境间的温差(如图9所示)。

(2)为减少预张拉时内模及齿板模板对箱梁的约束,在内模变截面及齿板处设置压缩橡胶条,预张拉前取出压缩橡胶条,以减少预应力损失。

图9 侧模彩钢板封闭两侧翼缘板下模板空间

(3)尽早脱除端模,砼强度大于10 MPa后及时进行,脱模后采用喷雾雾化进行保湿养护,严禁直接用水喷洒砼面。

(4)端模拆除后,拆除内模小件固定螺栓,并在预张拉前将内模孔口及变截面模板松开,以防止内模对梁体的约束,此时内模高度不能下降。作业人员进入内箱前,对内箱适当通风,内模模板面收起后禁止通风,应立即用高压清洗机将喷头调成喷雾状态对砼面适当湿润。

(5)在预张拉前,将梁端4 m范围内翼板模型松开10 mm,以防预张拉过程中及预张拉后梁端翼缘板受力。

(6)内模卷起前对砼芯部与表层、箱内与箱外、表层与环境温差进行检查确认,小于15℃时方可进行拆模。温差超过要求时不得脱模,需采取逐渐通风、喷雾等降温措施进行降温处理,降温速度不超过10℃/h。温差达到要求后方可拆模,气温急剧变化时不应脱模。

(7)内模拉出后,用篷布将孔口遮盖,防止穿堂风造成箱内温度骤降。

(8)内模脱出后严禁用水直接冲刷砼面,应采用高压水枪调成喷雾状态对腹板进行养护,保持腹板砼面湿润即可。当养护用水与砼表面温差在10℃以下时,方可直接洒水养护。喷雾养护或洒水养护频率不少于1次/h,以砼面保持湿润为度。

3.4预应力张拉工艺

通过预应力预张拉可有效预防砼早期裂纹的产生,但预张拉应力过小则达不到预张效果,预张拉应力过大则会导致砼变形甚至损坏。因此,合理的预张拉方案对早期裂纹的控制尤为重要。

通过有限元软件计算分析,该箱梁原设计方案预张拉应力过小,需提高预张拉应力。将预张拉方案进行调整(如表3所示),并对原设计及调整后的预张拉方案分别进行检算。

表3 预制梁预应力束张拉顺序及控制应力

对调整前后预制箱梁预张拉方案进行检算,结果表明:采用原设计预张拉方案,当预制梁的砼浇筑完成、纵向预应力钢束预张拉完成后,梁体的变形很小,最大变形为1.29 mm;各控制截面纵向基本受压应力的作用,最大压应力为1.12 MPa。采用调整后预张拉方案,当预制梁的砼浇筑完成、纵向预应力钢束预张拉完成后,梁体的变形很小,最大变形为1.28 mm;各控制截面纵向基本受压应力的作用,最大压应力为1.49 MPa。调整后,梁体的变形很小,各控制截面纵向基本受压应力的作用,调整后跨中断面纵向压应力增加0.37 MPa。

同时,根据铁路预制箱梁施工经验,参考铁路相关规范要求,为保证及时预张拉,将预张拉时砼强度调整为砼设计强度的50%(原设计为60%)。

4 优化改进效果

对6片箱梁改进后效果进行观测,结果如下:

(1)调整砼工艺后,T110断面水化热最高温度62.1~66.7℃,高温持续时间为16~18 h,有效降低了水化热峰值和速率。

(2)内箱钢筋保护层厚度合格率达到90%以上,且最大不超过40 mm。

(3)改进养护措施后未见内箱表面不规则收缩裂纹。

(4)预张拉前取出橡胶条,并按调整后的预张拉方案进行张拉,效果良好,梁体变形在设计范围内,且脱内模后内箱未见竖向裂纹。

(5)预张拉前翼板模型松开后,预张拉、初张过程中梁端翼板未受力,箱梁提出后未见斜向裂纹。

在该高速公路工程后续箱梁批量生产过程中,均按上述整改措施进行施工,杜绝了早期裂纹的产生,证实上述改进措施切实可行,可为类似工程提供参考和借鉴。

参考文献:

[1] 吕忠达.杭州湾跨海大桥关键技术研究与实施[J].土木工程学报,2006,39(6).

[2] 谭国顺.低强早期张拉控制预应力混凝土梁裂缝施工技术[J].桥梁建设,2007(1).

[3] 睢力强.预制箱梁顶板裂缝成因及防治措施分析[J].交通标准化,2014(1).

[4] 孙金更.铁路箱梁静载试验开裂原因分析及控制措施[J].铁道标准设计,2015(7).

[5] 周绪红,吕忠达,狄谨,等.大跨径简支转连续箱梁桥的线形观测与控制[J].中国公路学报,2007,20(3).

[6] 李彦兵.预应力混凝土箱梁桥开裂原因分析与防治措施[J].公路,2006(8).

[7] 张仁峰,刘洪成.浅谈混凝土预制箱梁施工中常见的质量缺陷及其防治措施[A].建设工程理论与实践(第二辑)[C].2005.

中图分类号:U445.7

文献标志码:A

文章编号:1671-2668(2016)03-0226-05

收稿日期:2016-02-08