铝合金充液成形关键技术及其发展研究

文/郎利辉,孙志莹·北京航空航天大学机械工程与自动化学院

崔礼春·安徽江淮汽车股份有限公司

张淳·天津市天锻压力机有限公司

铝合金充液成形关键技术及其发展研究

文/郎利辉,孙志莹·北京航空航天大学机械工程与自动化学院

崔礼春·安徽江淮汽车股份有限公司

张淳·天津市天锻压力机有限公司

本文介绍了汽车铝合金覆盖件充液成形工艺及成形的关键技术。结合了充液成形的优势、对成形质量的优势及其发展研究,对浅拉深的铝合金汽车覆盖件进行研究,采用有限元分析技术与试验验证相结合,减少汽车覆盖件在制造过程中破裂、起皱及回弹失稳的发生,促进国内全车身铝合金汽车制造业的发展。

充液成形介绍

目前仅有1%的汽车为全铝车身,主要原因是全铝车身的成本太高。以铝代替传统的钢铁制造汽车,可使整车重量减轻30%~40%;用铝制造发动机,可减重30%;铝制散热器比相同的铜制品轻20%~40%;轿车铝车身比原钢材制品轻40%以上,所以用铝材代替钢铁制造汽车减重效果显著。但铝合金板材在其传统冲压制造领域中是较难成形与控制的零件,而先进成形制造业中充液成形对提高零件表面质量有其明显的优势。

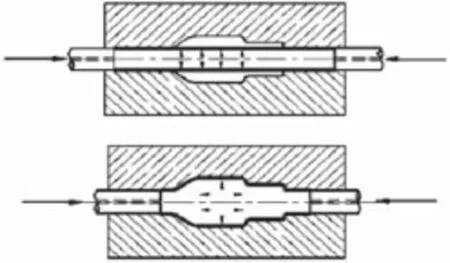

充液拉深是指采用液态的水、油等作为传力介质,代替刚性的凹模,使坯料在传力介质的压力作用下贴合凸模面成形。液压拉深在国际上的叫法很多,如:hydraulic draw,Aqua-draw,fluid former,counterpress deep drawing,hydraulic forming,hydro-mechanical deep-drawing等。图1所示为普通拉深与充液成形的对比,从图中可以看出充液成形是板料与模具之间在成形初期就产生了有益摩擦,并在压边圈与凸模之间产生软拉延筋,有利于板料成形,这是充液成形最主要的特征。

图1 普通拉深与充液成形的对比

充液成形技术主要包括球形容器液力成形、板材充液成形和内高压成形技术。近几年来,由于结构轻量化和结构整体化以及复合成形技术的需要,内高压成形技术得到了长足的发展,应用于汽车大批量产品的生产中,航空航天和国防等领域的许多产品也采用了此种成形技术。图2为内高压成形技术原理图。板材充液成形技术现在主要应用于多品种小批量产品的生产中,可以成形复杂结构薄壁零件,图3为其一种典型方法的成形原理。

图2 内高压成形原理图

车身外覆盖件对表面质量要求很高,而采用冷冲压技术成形铝合金板材往往会划伤其表面并易在表面形成“桔皮”,很难通过修复或喷漆的方法来消除其对外覆盖件外观曲面光顺和光照效果的影响。充液成形技术由于采用流体介质替代刚性凹模,由此在解决难成形问题的同时会很好地解决表面质量问题。

对于铝合金来说,由于材料的硬化指数n值低,属于加工硬化效果较弱的材料,只有通过较大的变形才能实现较理想的硬化,而汽车覆盖件部分部位相对较浅,普通拉深成形过程中,覆盖件面板部分由于摩擦及受刚性拉深凸模底部圆角的约束,坯料与覆盖件拉深凸模底部接触后不再发生变形,变形只发生在未接触部分,使得覆盖件上先期与拉深凸模接触的部分变形量小,后期与拉深凸模接触的部分变形量大,由此导致覆盖件存在变形不充分且不均匀的问题,应变硬化效果差,影响覆盖件的整体结构刚度和整体承载能力。铝合金汽车覆盖件达到一定的刚度必须以增加板料厚度为前提,但会造成材料的浪费,车身减重效果差,背离了采用铝合金实现汽车轻量化的目的。

为克服普通拉深所产生的变形量小、变形不均匀的问题,利用液压先进行预胀(图4a)变形,再进行液压作用下的充液拉深成形(图4b),整个成形过程中面板部分经历两次变形,硬化效果显著。因此,能够提高铝合金覆盖件的可成形性、改善变形均匀性的充液拉深成形技术是铝合金等低塑性、难成形轻质材料板材零件成形的有效途经。

国内外大吨位充液成形装备不断快速的发展,图5为SPS公司生产的大型板式充液成形机,国内不断研究,对其设备的关键技术得到了突破,不再受限于国外的技术,目前开发了很多大型设备,并得到了应用,如天津市天锻压力机开发了充液成形设备,是国内市场的领军企业。

铝合金成形性能

铝与其合金元素形成的二元相图,多数情况下,在富铝的一侧形成具有共晶转变的有限固溶。

如图6所示,以最大熔接点D为界限,当合金元素量低于D时,合金加热后可形成具有良好的塑性和便于压力加工的单向溶体,根据其性能称为“形变铝合金”;合金元素量大于D时,合金加热后会形成塑性差,但流动性好的共晶组织,由于其适合铸造,称为“铸造铝合金”;对于某些耐热铝合金(个例),虽然合金元素量超过最大溶解度D点,并且仍能进行铸造加工,但仍属于“形变铝合金”。

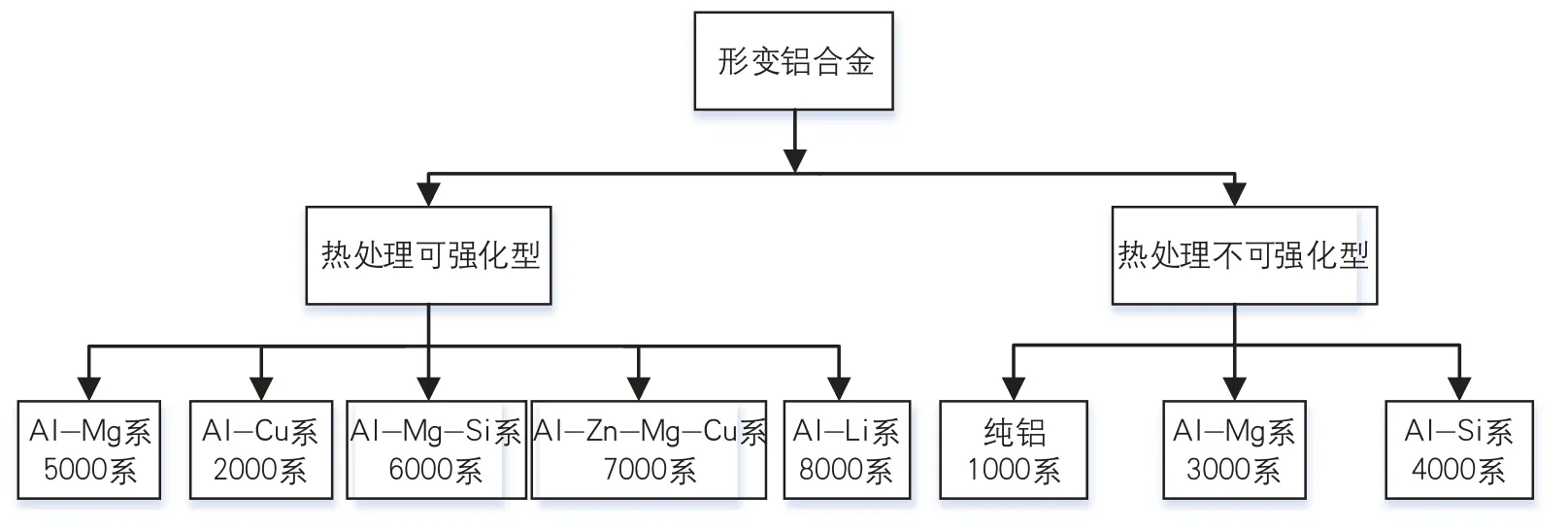

在各行各业应用中,以形变铝合金为主,所以了解形变铝合金的分类十分重要,如图7所示。本试验选用5182铝合金,该合金为热处理可强化型铝合金,是汽车内盖板较适合的材料,外观质量要求较低,但小特征较多。

图4 预胀充液拉深成形过程

图5 SPS公司生产的大型板式充液成形机

图6 铝合金典型状态图

图7 形变铝合金的分类

充液成形的工艺

板材液压拉深成形思想可以追溯到二十世纪五、六十年代。日本学者春日保男首次提出将液压直接作用于毛坯上的强制润滑拉深法,并且指出凹模圆角处板材垂直拉深力是决定溢流压力的重要因素,还在假设平面应变状态条件下,计算出了凹模圆角部分所能封住液压数值以及溢流压力与压边力、液压油种类、凹模圆角、凸模圆角之间的关系,并利用数学解析方法解释了摩擦保持效果和溢流润滑效果是提高充液拉深成形极限的根本原因,这是理论上系统地对充液拉深工艺的最早研究。之后,在自然增压条件下,又研究了液室压力与板材厚度、凹模圆角、压边力、拉深比之间的关系,推导出溢流压力的理论公式,并通过铝、软钢、黄铜等材料进行筒形件试验,预测拉深过程的液压变化趋势。图8为国内先进企业自行开发的先进充液成形装备及汽车覆盖件特种模具。

图8 汽车覆盖件模具与设备

在高压充液成形工艺中,液室压力是成形的保障,对液室中压力的控制是充液成形关键技术之一,由于液室的存在,大大降低了模具的制造成本及调试过程的修模时间。

通过有限元技术对其工艺参数分析,优化成形中的液室压力及凸模运动轨迹,获取较合理的成形压力曲线,对成形板料中起皱、破裂及回弹失稳的缺陷控制十分重要,图9为液室压力曲线图。

图9 液室压力曲线

成形破裂失稳控制

成形的板材处于安全与破裂或者起皱之间的材料性能界限称为成形极限。在金属板料的成形过程中,由于所成形零件的形态各不相同,它们所对应的成形方式也不同。板材成形对应的是平面应力状态下的拉–拉、拉–压、压–压三种类型受力形式的组合,而板材的破裂是拉应力为主的拉–拉和拉–压两种受力状态不同比例组合而产生的。

板料的破裂分凸模圆角、直壁、凹模圆角及小特征处,图10所示为铝合金件直壁区域破裂现象。在充液成形工艺中通过优化工艺参数,凸模行程速度、压边力(或压边间隙)、液室压力的曲线控制,可避免成形过程中板料的起皱、破裂及回弹的失稳现象,由于柔性液体的存在,可提高零件表面的质量,降低表面的划痕及桔皮面的发生。

图10 板料直壁区域破裂

结束语

汽车铝合金覆盖件利用充液成形技术,使得铝合金成形机理得到突飞猛进的发展,提高了零件表面质量,改善了划痕及桔皮面的发生。利用有限元技术预测成形过程中发生的失稳现象,降低调试成本。国产充液成形专用设备已经完成试验阶段,达到国内外企业推广水平,促进了国内全铝合金车身的发展。