煤矿瓦斯负压抽采管网检漏技术及现场应用

刘延保

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037;2.中煤科工集团重庆研究院有限公司,重庆 400037)

煤矿瓦斯负压抽采管网检漏技术及现场应用

刘延保1,2

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037;2.中煤科工集团重庆研究院有限公司,重庆 400037)

摘要:为了解决煤矿井下瓦斯负压抽采管网检漏难的问题,研发了一种基于超声波检漏原理的瓦斯抽放管道检漏技术和检漏仪。利用该仪器在山西霍尔辛赫矿进行了工业性试验,共巡检管道9155m,钻孔746个,共检测出泄漏点52处,检漏结果基本符合现场应用需求;获得了试验矿井抽采管网泄漏点的分布规律,提出了引起抽采管道泄漏的原因及堵漏措施;分析了影响仪器检漏准确性的多种因素,为瓦斯集输管网检漏提供了技术支撑。

关键词:瓦斯;抽采管网;泄漏;超声波;检漏仪

煤矿井下瓦斯抽采管网是煤矿瓦斯抽采系统的井下管网部分,主要起两方面作用:一是连接抽采泵和井下抽采钻孔,将地面瓦斯抽采泵运行形成的抽采负压传递至井下各抽采区域的抽采钻孔内;二是将抽采的煤层瓦斯集中、输送至地面进行排空或利用。可见,井下瓦斯抽采管网是煤矿瓦斯治理、开采和利用的一个重要环节。然而,由于瓦斯抽采管道不可避免老化、腐蚀及其他的自然、人为的损坏等原因,管道泄漏时有发生。当泄漏发生后,外部空气被负压吸入管道内,使管道内瓦斯气体浓度降低。一方面,造成瓦斯输送安全隐患,如果管道瓦斯浓度处在爆炸范围内,一旦出现事故,对矿井带来的后果是非常严重的;另一方面,造成管道内瓦斯浓度大幅降低,不能直接利用或利用成本增加。因此,准确地判断和定位瓦斯抽采管网泄漏产生的位置,不但对保障瓦斯输送管道的安全性,而且对提高瓦斯利用率,增加抽采效率,降低抽采系统能耗等都具有重大的意义。

传统的泄漏检测方法如绝对压力法、压差法、气泡法等,操作复杂并且对技术人员要求较高。目前,工业上广泛利用泄漏产生超声波的原理来进行泄漏检测。然而,对于煤矿负压抽采管道而言,由于管道内负压一定,内外压差小,气体泄漏所发出的超声波强度是极其微弱的;同时,煤矿井下环境噪声较大,对测量容易产生干扰。因此,利用超声波检漏原理对抽采管网进行泄漏检测提出了更高的技术要求。YJL40C煤矿用瓦斯抽放管道检漏仪是基于超声波检漏原理研制的煤矿瓦斯抽采管网专用检漏仪器。本文对该设备及方法进行了详细阐述,并在山西霍尔辛赫矿进行了工业性试验,取得了良好的应用效果,为井下瓦斯集输管网检漏提供了技术支撑。

1检漏原理及设备

1.1检漏原理

超声波检漏的基本原理是通过检测泄漏点的气体流动产生的超声波信号源,从而精确定位气体泄漏点,实现负压抽采管路在线泄漏检测。

当负压抽采管道存在泄漏点时,具有一定压差的气体流过泄漏孔,气体将从层流变为湍流,湍流会在漏孔附近产生一定频率的声波,如图1所示。声波振动的频率与泄漏孔尺寸有关,泄漏孔较大时人耳可听到漏气声,泄漏孔较小且声波频率大于20kHz时,人耳就听不到了,但它们能在空气中传播,被称作空载超声波。因此,主要能找到超声波信号源,就能准确判定泄漏点的位置。

图1负压抽采管道泄漏流示意图

1.2检漏设备

YJL40C煤矿用瓦斯抽放管道检漏仪是中煤科工集团重庆研究院有限公司专门针对煤矿负压抽放管路泄漏检测而专门研发的一种便携式矿用本质安全型仪器。该仪器采用高精度、高分辨率的超声波传感头准确检测气体泄漏点,并由液晶屏实时显示泄漏处的超声波频率;泄漏程度可由仪器面板上的LED指示灯显示;采用弹簧线、测量手柄及金属软管来连接机身与传感头,可对传感头随意拉伸或弯曲至任意角度,现场检测非常方便;采用本安型电路设计,防爆等级达到Exib I Mb;仪器主要技术参数见表1。

表1 仪器的主要技术参数

2工艺工业性试验

2.1矿井概况

山西霍尔辛赫矿属高瓦斯矿井,生产能力为4.0Mt/a。矿井采用立井,单一水平分区式开拓,井底水平标高+415m。井田范围内划分七个盘区,矿井采用由井筒向边界推进的开采顺序。3#煤层为矿井主采煤层,位于山西组下部,煤层厚4.49~7.17 m,平均厚5.65 m。目前主要开采3#煤层一、二盘区。

矿井瓦斯抽采系统设计抽采规模200 m3/min,其中高负压抽采系统170 m3/min,低负压抽采系统30 m3/min,采用以本煤层瓦斯抽采为主,预抽与边采边抽、边掘边抽及采空区抽采相结合的综合瓦斯抽采方法。当前矿井瓦斯抽采主要集中在3210、3202、3101工作面,3210工作面正准备回采,回采工作面采用边采边抽与顶板裂隙带抽采相结合的方式,保障矿井安全生产。

2.2试验巡检线路

根据霍尔辛赫抽掘采接替情况,确定本次井下巡检线路。目前井下瓦斯预抽管路主要服务于二盘区的3210工作面和一盘区的3101工作面,三盘区预抽管路已拆除,因此本次巡检路线干管主要为东回风大巷高、低负压管路,回风集中巷高、低负压管路和南翼回风集中巷高、低负压管路;支管主要为二盘区进风巷预抽管路;3210工作面回风顺槽预抽管路;3101工作面回风顺槽预抽管路。具体巡检线路见表2。

2.3试验过程

试验前,在地面完成对仪器的充电和仪器校检。对仪器校检时,打开GS400超声波信号发生器,调节检漏仪的灵敏度旋钮至最大灵敏度,当液晶屏显示40kHz左右的频率,超声波检测的指示灯全部点亮并伴随有蜂鸣器的响声时,调节完毕。

表2 巡检管道路线及钻孔

试验时,巡检人员手持YJL40C检漏仪对抽采管道进行逐段检测。根据检测需要可以对探头部分弯曲并尽量缩短探头与可疑泄漏点间的距离以提高检测效果。在检漏仪自动发出报警时,即发现泄漏点,面板上的LED指示灯显示出该点的泄漏程度,液晶屏显示泄漏点的超声波频率。确认泄漏点后,记录泄漏点参数,采用配套的堵漏工具箱进行在线堵漏处理。检漏仪的巡检如图2所示。

图2检漏仪巡检示意图

3检漏结果及分析

3.1泄漏点统计分析

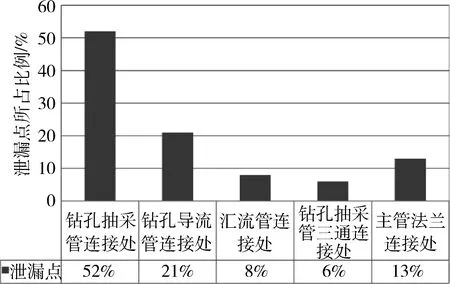

本次现场试验共巡检瓦斯抽采管道9155m,钻孔746个。共检测出泄漏点52处,其中主管泄漏点7处,抽采钻孔连接处泄漏点45处。根据巡检结果统计得出泄漏点的分布情况,见图3。

从图3可以看出,泄漏点多数出现在钻孔至汇流管之间的接头处,其中,钻孔抽采管连接处占检测出的泄漏点一半以上;其次是导流管、汇流管以及三通连接处。钻孔至汇流管处的易泄漏点如图4所示。主管和支管的泄漏点占总泄漏点数量的13%,都出现在法兰连接处,由于管道的管壁破损造成的泄漏未有检测到。

针对不同漏气点的泄漏程度进行分析发现:漏气较严重的是主管及支管的法兰连接处,如3210回风巷检测到4处严重的法兰泄漏点;3202进风巷检测到2处法兰泄漏点。而钻孔与汇流管之间各处的接头泄漏一般为轻微泄漏。

图3井下管路易泄漏处统计概率图

图4井下瓦斯抽采管路易泄漏点示意图

3.2泄漏原因及堵漏措施

通过对泄漏点的分析,提出引起抽采管道泄漏的原因及堵漏措施。

主管及支管法兰连接处的泄漏主要是由于紧固法兰的螺栓松动、法兰之间的密封垫老化造成。对于螺栓松动的情况,只需拧紧螺栓即可;密封垫老化造成的泄漏则需要采用专门的堵漏工具,向法兰之间注入堵漏剂,完成在线堵漏。

钻孔处抽采管路的泄漏主要集中在连接瓦斯抽采管的软管、三通、导流管以及汇流管的接头处,主要是由于没有密封严实或连接软管松动造成泄漏。抽采管与软管之间配合较亲密的,可在内部涂密封胶即可;两者之间隙较大的,可在接头外部加一层橡胶套,连接软管后再用抱箍拧紧。

3.3检漏仪使用情况分析

对于检漏仪的使用情况,分3种情况进行分析。

1)泄漏处的超声波信号强弱直接影响检漏准确性。当泄漏处的超声波信号较强时,如主管的法兰连接处,往往由于主管内的负压较高能达到20kPa以上,且泄漏处环境条件较好(巷道内没有很强的气流声,环境噪音较少等因素。)而使得泄漏时产生较大的漏气声音,对于此类泄漏往往容易检测;当泄漏处的超声波信号较弱时,如瓦斯抽采连接管处,此处管内负压相对于主管来说要小只有15kPa左右,泄漏时可能能够产生较弱的漏气声,当干扰因素较多时,需要仔细进行检测。

2)环境噪音干扰检漏仪检漏效果。对现场分析表明,环境噪音的产生是多方面,在进行主管检测时,当巷道内风速较大,会对检测结果造成一定的影响;在支管或钻孔检测时,放水器、汇流管上的闸阀未关好易造成较大的气流声,影响检测结果的准确性。

3)检漏方式的影响。负压越大,泄漏信号越强,越容易检测到;检测方向与泄漏方向夹角越大,越容易检测到;泄漏孔越大,泄漏信号越强,越容易检测到;检测探头距离泄漏处距离越近,越容易检测到;巷道风速越小及环境噪音越小,对仪器的干扰越小,越容易检测到。

4结论

1)基于超声波检漏原理研制了YJL40C煤矿用瓦斯抽放管道检漏仪。利用该仪器在山西霍尔辛赫矿进行了工业性试验,共巡检管道9155m,钻孔746个。共检测出泄漏点52处,其中瓦斯抽放主管有泄漏点7处,瓦斯钻孔有泄漏点45处。检漏结果基本符合现场应用需求。

2)获得了试验矿井抽采管网泄漏点的分布规律。泄漏点多数出现在钻孔至汇流管之间的软管、导流管、汇流管以及三通接头处,泄漏一般为轻微泄漏;主管和支管的泄漏点占总泄漏点数量的13%,都出现在法兰连接处,漏气较严重。同时,通过对泄漏点的分析,提出了引起抽采管道泄漏的原因及堵漏措施。

3)YJL40C检漏仪在使用过程中受到多重因素的影响,泄漏处的超声波信号强弱、环境噪音、使用方式都会影响检漏准确性。下一步拟采用数字滤波和频谱分析技术,对仪器进行完善。

参考文献

[1]张志刚,杨利平,王建伟.超声波检漏仪在王坡煤矿的应用[J].矿业安全与环保,2013,40(5):59-62.

[2]于不凡.煤矿瓦斯灾害防治及利用技术手册[M].修订版.北京:煤炭工业出版社,2005.

[3]胡千庭.煤与瓦斯突出的力学作用机理及应用研究[D].北京:中国矿业大学(北京),2007.

[4]佘小广,周厚权,杨利平.煤矿井下瓦斯抽采管网泄漏检测技术[J].煤矿安全,2013,44(10):75-77.

[5]郭欣,闫荣鑫.超声检漏方法及应用研究[J].煤炭科学技术,2010,27(6):739-741.

[6]郭寿松.一种基于超声波检测的瓦斯抽采管道检漏技术[J].矿业安全与环保,2014,41(3):88-91.

[7]江洋,龚其春,叶骞,等.气体泄漏量超声检测理论分析及实验[J].上海交通大学学报,2006(2):224-226.

[8]付道明,孙军,贺志刚,等.国内外管道泄漏检测技术研究进展[J].石油机械,2004,32(3):48-51.

Leakage detector technology of coal mine gas drainage pipeline and field application

LIU Yan-bao1,2

(1.State Key Laboratory of Gas Disaster Monitoring and Emergency Technology,Chongqing 400037,China;2.Chongqing Research Institute Co.,Ltd.,China Coal Technology and Engineering Group,Chongqing 400037,China)

Abstract:In order to solve the problem of the leakage detection of gas drainage pipelines in coal mines,a leakage detection technology and a corresponding leakage detection device for gas drainage pipelines based on ultrasonic inspection were developed.The detection device was used for the industrial test in Huoerxinhe Mine.A total of 9155m gas drainage pipeline and 746 drilling holes were inspected,and 52 leak sites have been detected.The application results are consistent with the needs of field applications.Distribution laws of gas drainage pipelines leaks locations wereobtained,and proposed drainage caused by pipeline leakage and plugging measures.Analysis of the various factors that affect the accuracy of leak detection device,for underground gas drainage pipeline leak detection provides technical support.

Key words:gas;gas drainage pipeline;leakage;ultrasonic wave;leakage detector

收稿日期:2015-09-07

作者简介:刘延保(1981-),男,山东淄博人,副研究员,博士,2009年毕业于重庆大学,主要从事煤矿瓦斯灾害治理及煤层气开发研究工作。

中图分类号:TD712

文献标识码:A

文章编号:1004-4051(2016)05-0156-04