合成氨装置一段转化炉施工技术

田彩刚中国石油天然气第一建设公司,新疆库尔勒841000

合成氨装置一段转化炉施工技术

田彩刚

中国石油天然气第一建设公司,新疆库尔勒841000

摘要:中国石油塔里木大化肥项目45万t/a合成氨装置是国内首次引进丹麦托普索(TOPSOE)节能型工艺,这种类型大化肥装置的成套施工在国内并不多见,施工经验不足。结合合成氨装置中一段转化炉的炉体安装工程,在简要介绍了转化炉工艺结构特点与安装要求的基础上,较详细阐述了一段转化炉安装、组焊的施工程序及基础验收、辐射段钢结构的施工方案及施工过程、筑炉衬里的施工、炉管的施工等。工程实践表明,一段转化炉安装精度达到了设计要求,炉管焊接合格率100%,一次投产成功,既保证了工程质量又缩短了工期,获得了良好的社会与经济效益。

关键词:合成氨装置;一段转化炉;施工安装

中国石油塔里木大化肥项目45万t/a合成氨装置位于塔里木石化厂内,合成氨装置的工艺包设计是从丹麦托普索(TOPSOE)公司引进的,基础设计和详细设计是由中国成达工程公司完成的,中国石油天然气第一建设公司负责合成氨装置从土建施工到开工保运的所有建筑安装工程的成套施工。45万t/a合成氨装置,从装置规模上讲,单套生产能力为当时国内最大;从生产工艺上讲,采用的是国际先进的丹麦TOPSOE节能型工艺,为国内首次引进;从施工经验上讲,该工程是笔者所在公司首次真正意义上进行的大化肥装置的成套施工。

一段转化炉是合成氨装置的核心设备之一,其作用是在高温、高压和镍触媒存在的条件下将天然气与水蒸气转化为氢气、一氧化碳和二氧化碳。TOPSOE转化炉采用双辐射室侧烧形式,两个辐射室有公用的烟道和烟气热回收段,每个辐射室内有一排立置的转化炉管,转化炉管内装填催化剂,工艺气由上向下流动并产生化学反应,转化炉管通过上猪尾管与入口集气管相连,通过下猪尾管与下集气管及汇气总管相连。

1 结构特点与安装要求

一段转化炉施工的程序性强。钢结构为框架形式,质量约656 t,施工的重点是保证组装精度,预防焊接变形,确保炉体钢结构的几何尺寸精确(如炉壁垂直度、壁板平整度、炉膛尺寸等)。辐射炉管共240根,炉管材质包括A335- P22、A312- TP321H、Incoloy800HT等,均为进口特殊材质,焊接要求高。烟气出口温度约1 080℃,筑炉衬里材料采用隔热耐火砖和陶瓷纤维块,由于炉膛温度高,对筑炉衬里的质量要求严。

2 一段转化炉的安装组焊

2.1施工程序及基础验收

一段转化炉的施工程序见图1。

一段炉钢结构安装前,应对一段转化炉的基础进行验收。对照钢结构施工图纸,逐一核实基础的轴线和标高,特别应注意辐射段、对流段、风机、烟囱基础的中心轴线是否一致。

图1 一段转化炉施工程序

2.2辐射段钢结构施工方案

根据一段转化炉辐射段的结构特点,确定了辐射段钢结构分4段进行预制安装,其方案如下。

(1)炉底钢结构。即标高6.03 m以下部分,分12片预制后由中间向两边依次安装,当整体成型并检查确认间距、标高、上表面水平度符合要求后,铺设炉底板。

(2)炉膛钢结构。即标高6.03~19.95 m之间部分,分8大片深度预制后由中间向两边依次进行吊装,采用风绳临时固定,调整间距、垂直度等使之符合要求后,及时连接片与片之间的横梁,并采取临时加固措施以形成稳定的结构。

(3)烟道钢结构。即标高19.95~26.095 m之间的部分,采取单根预制,安装后连接横梁的方式施工,检查确认几何尺寸符合要求后,铺设辐射顶板、烟道侧板、烟道顶板(斜面)。

(4)顶棚钢结构。分6片预制后进行安装,对于影响转化炉管穿管的横梁暂不安装,待转化炉管穿管后再进行完善,并铺设顶棚彩板。

此种方案可形成规模化的预制方式,减少了高空作业量,既保证了安装精度,又降低了安全风险。

2.3辐射段钢结构施工过程

2.3.1构件预制

(1)下料切割。严格按照图纸尺寸进行型钢等的下料,由于一段炉钢结构安装精度要求高,必须严格控制下料尺寸精度。气割前,应将切割区域表面的铁锈、污物等清除干净;气割时,应根据工艺要求预留安装的焊接收缩余量及切割加工余量,即板宽方向应预留2 mm收缩余量,板长方向应预留3 mm收缩余量;气割后,应清除熔渣和飞溅物,钢材切割面应无裂纹、夹渣、分层等现象。

(2)矫正和成型。钢结构下料前,要对几何尺寸不符合要求的钢材进行矫正,矫正的主要方法有机械法和火焰局部加热法。矫正后的钢材表面不应有明显的凹面或损伤,划痕深度不得大于0.5 mm,且不应大于该钢板厚度负允许偏差的1/2。

(3)防腐及标识。钢材矫正后要按照防腐要求进行除锈和底漆涂刷,并做好材质、规格的标识。下料后要对切割部位进行除锈和油漆补刷,并做好标识,应使用不易褪色的涂料标识产品的材质、规格、件号及使用部位。

(4)制孔。制孔前应标出明显的制孔中心点和孔径,制孔应采用台钻或磁力钻钻孔,严禁采用火焊割孔,并要求钻孔垂直于材料面。C级螺栓孔的允许偏差见表1。

表1 C级螺栓孔的允许偏差

2.3.2钢结构安装

(1)EL106.03 m以下钢结构部分的安装。安装顺序为:在操作平台上预制成片→在基础上安装柱底板,调整柱底板标高并划出安装轴线→由中心向四周分片安装钢结构,并及时连接横梁以形成稳定结构→几何尺寸检查、调整→铺设炉底板。炉底标高和炉底平整度是施工的关键控制点,因此炉底板铺设的平整度必须严格把握。

(2)EL106.03~EL119.95 m之间钢结构部分的安装。在钢平台上按图纸尺寸进行1∶1放样,焊接定位板,节点处用垫铁找平,组成一个片状组装胎具。按钢结构构件编号,依次将立柱、横梁和斜支撑吊装到胎具架上。然后进行螺栓连接和几何尺寸调整,尺寸调整合格后,进行螺栓紧固。

为保证安装精度,辐射段4面侧墙各按两大片进行预制,安装并调整合格后再进行两片之间的横梁连接。侧墙分片安装过程中要采用风绳固定,并及时连接横梁以形成稳定结构,以防大风造成倒塌事故。

按照对应的辐射段端墙板宽度调整好侧墙板之间的距离,然后吊装端墙板就位,进行安装螺栓紧固。对辐射段壳体和框架钢结构进行检查调整,使其误差在规定范围内,并采用临时横梁加固。然后进行辐射段炉墙板的安装和焊接,炉墙板焊接时,外部为满焊,内部为间断焊,为保证辐射室密封焊缝的质量,要进行100%的目视检测。

梯子平台钢结构的安装,首先安装与辐射段连接的横梁,再安装梯子平台的立柱,使之与辐射段主体钢结构形成一体。

(3)EL119.95 m以上部分钢结构部分的安装。炉顶烟道的安装,由于炉顶烟道为斜面结构,为保证安装精度,烟道立柱采取单根安装,整体测量划线后安装烟道横梁,并铺设烟道板。屋架结构的安装,屋架结构在辐射炉管全部就位后进行安装。在预制平台上把房顶钢结构框架分片预制完毕,采用分片吊装的方式进行安装。

(4)炉体附件的安装。风箱和烟道预制后安装,在预制平台上,进行组对和焊接,焊接时应采取反变形措施,可采取对称焊、分段跳焊和加固等措施。主热风道因尺寸较大,可在预制厂预制成片后运到现场进行组装;燃烧器风道可按图纸在每个风道的中部断开,在预制厂预制成形后,在现场组对中间一道口。辐射段燃烧器外框、看火门等炉体附件应在衬里前安装完毕。

2.4筑炉衬里施工

一段炉内衬结构的炉底采用75 mm耐火纤维板+ 4层耐火砖,辐射室侧墙烧嘴砖周围1 150 mm宽的范围采用厚度75 mm耐火纤维板+厚度228 mm高强高铝隔热耐火砖,辐射室端墙采用厚度305 mm的普通硅酸铝纤维折叠块,辐射室顶部采用厚度为305 mm耐火纤维折叠块,烟囱衬里为厚度50 mm的耐火浇注料[1]。

一段炉筑炉衬里工程的特点是,施工场地狭小,交叉作业多,耐火砖及陶纤块型号、规格多,膨胀缝留置多,因而增加了施工难度。

由于TOPSOE独特的合成氨一段炉烧嘴加热工艺,因而对筑炉的质量要求与国内的施工规范不尽相同。国内规范对于耐火砖砌筑完成后的整体垂直度、平整度要求较高,而TOPSOE要求烧嘴砖必须高于耐火砖15 mm,误差为+5 mm/- 3 mm,而对整体垂直度和平整度要求较低,因此要避免施工错误。

2.5炉管施工

2.5.1炉管系统

一段转化炉炉管系统包括转化炉管、上集气管、下集气管、上猪尾管、下猪尾管、汇气总管几个部分。

(1)转化炉管。材质为HP- Nb- M,规格为φ152 mm×14.7 mm,单根长度14 440 mm,质量752 kg/根,共240根,单排竖直排列。

(2)上集气管。材质为A335- P22,规格为φ323.8 mm×21.44 mm,单根长度33 759 mm,质量5 814 kg/根,共2根,水平安装在炉顶。

(3)下集气管。材质ZG10Ni32Cr20Nb,规格φ236 mm×29 mm,单根长度5 750 mm,质量1 474 kg/根,共5根,水平安装在炉底。

(4)上猪尾管。材质为A312- TP321H,规格为φ42.16 mm×7.94 mm,单根长度5 400 mm,质量24.3 kg/根,共240根,安装在转化管与上集气管之间。

(5)下猪尾管。材质为Incoloy800HT,规格为φ42.16 mm×7.94 mm,单根长度7 400 mm,质量48.5 kg/根,共240根,安装在转化管与下集气管之间。

(6)汇气总管。材质A204Gr.B,规格φ1 150mm ×20 mm,总长度58 000 mm,共96 t,分12段到货,安装在下集气管与二段炉之间,用于连接一、二段转化炉。

现场焊接部位材质及数量见表2。

表2 现场焊接部位材质及数量

2.5.2炉管系统施工步骤

(1)套管安装。炉管安装前,先进行炉顶板开孔并安装炉顶套管(φ182 mm×3 mm,材质0Cr18Ni9),套管与炉顶采用密封焊(见图2)。套管与炉顶板之间的焊接使用A307焊条,如果冬期施工,焊前必须预热至50℃以上,焊接完毕后覆盖保温棉进行缓冷。

图2 套管与炉顶结构剖面

待顶板套管安装完毕后,使用线坠从炉顶套管中心垂直吊下,在炉底板上画出炉管的位置并开孔,安装炉底套管(φ176 mm×3 mm),根据实际尺寸先安装限位板(PL140 mm×25 mm),再安装转化管支撑(φ164 mm×15 mm),见图3。为了使炉管在炉底的伸出长度一致,可适当调整限位板的高度。

图3 套管与炉底结构剖面

(2)炉管安装。首先拆掉炉管的外包装,然后按照从北向南的顺序逐根吊装就位。炉管吊装时应平稳,不得撞击转化炉的任何部位。

在吊装炉管过程中,不得使用炉管的正式法兰作为吊装卡箍。吊装卡箍采用φ159 mm×8 mm钢管经机加工制成,吊装时用卡箍内口中的台阶卡住炉管的卡槽。卡箍由两个半圆形组合而成,使用螺栓(M20)拧紧。在卡箍上设置了6个限位块,防止吊装带滑脱。卡箍结构示意见图4。

炉管的吊装选用1辆50 t汽车吊和1辆25 t汽车吊配合进行(见图5),为避免炉管起吊过程中发生变形,采用1根绳扣连接中部和底部两个吊点,绳扣穿入1个滑车滑轮,抬尾吊车连接滑车,这样起吊时有3个受力点,可有效防止炉管变形。用吊装带作为索具。

图4 炉管上部卡箍结构示意

图5 炉管吊装示意

(3)炉管焊接。炉管焊接材料的选用见表3。

表3 焊接材料的选用

清洁是成功焊接镍合金的重要条件之一。焊件组对前应对坡口两侧各50 mm范围内区域进行清理,油污可用丙酮脱脂,对不溶于脱脂剂的漆和其他杂物,可用氯甲烷、碱等清洗剂清洗,被压入焊件表面的杂物可用磨削或10%盐酸溶液清洗,并用水冲净,干燥后方能焊接[2]。

Incoloy800HT流动性偏低,在焊接的快速冷却、凝固条件下,极易产生气孔;在氧化性焊接气氛下气孔形成机率更大,在还原性较大时氢气孔形成机率也很大。在焊前必须清除坡口及其附近区域的氧化皮、油漆等,以更好地防止焊缝气孔产生[3]。

焊接时采用内部充氩保护,上集合管安装就位后,先把上集合管的对接接头组对,再安装上猪尾管,在上猪尾管与转化管的法兰之间夹石棉板封堵。上猪尾管与上集合管接头全部组对完毕后,预留一进一出两个口(两口尽量远些)用来充氩气,上集合管与上猪尾管其余的焊缝采用密封胶带密封。从进口往此部分中注入氩气,在出口处检测,直至达到要求为止。焊接时把相应的焊口的密封胶带揭掉。

下集合管安装就位后,在下集合管与冷集合管法兰之间夹石棉板封堵,转化管过渡段处使用水溶纸填塞,炉管气压试验及吹扫时将水溶纸吹出。

打底层采用φ2.4 mm的焊丝,焊接电流控制在80~120 A之间,电压控制在12~15 V之间;填充层采用φ2.4 mm的焊丝,焊接电流控制在12~160 A之间,电压控制在14~18 V之间。保护气为氩气(99.99%),气体流量10~15 L/min;背衬气体为氩气(99.99%),背衬气流量15~20 L/min[4]。

焊接时采用短弧不摆动或小摆动的操作方法。焊缝采用多层多道焊时,底层焊道完成后,应采用放大镜检查焊道表面,每道焊接后应彻底清除焊道表面的熔渣并进行表面检查。

上集合管对接焊缝、集合管与管帽的焊缝在整个焊接过程中,需预热到250~350℃之间,层间温度≥250℃,焊后需进行热处理工作,热处理温度720~750℃,恒温1.5 h。

所有对接焊缝进行100%射线检测,应符合JB/T 4730- 2005,Ⅱ级合格。

(4)炉管压力试验。

第一,炉管压力试验的范围。包括转化管、上集气管、下集气管、上猪尾管、下猪尾管。

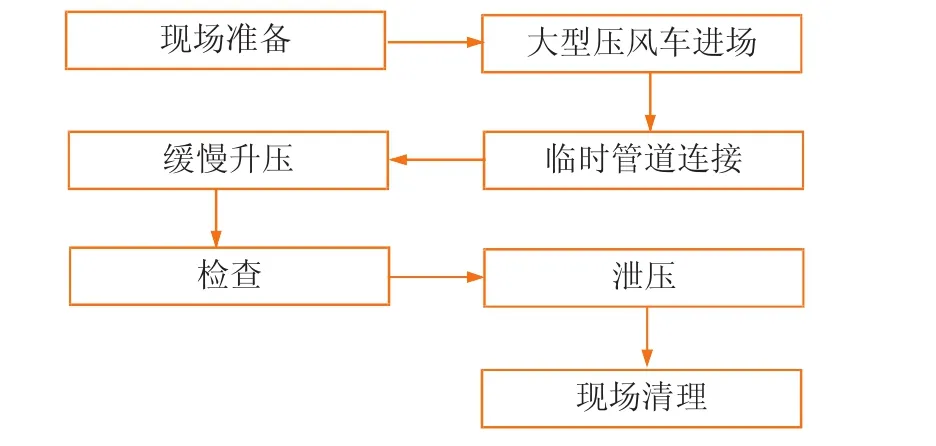

第二,试压程序。炉管系统焊接完毕后,应对其进行4.4 MPa的压力试验,炉管试压程序见图6。

图6 炉管的试压程序

第三,炉管试压时间。炉管系统包括转化管、上集气管、下集气管、上猪尾管、下猪尾管。炉管系统安装、焊接完成,且射线检测也已完毕,就可以进行压力试验。

第四,系统封堵。上集气管共有2道口需要封堵,规格为φ323.8 mm×21.44 mm,采用厚度为30 mm内盲板进行封堵焊接,内盲板上应设有井字加强筋。上集气管的两根排凝管,同时随炉管系统一起进行压力试验,此两根管道作为进气口。上猪尾管与转化管之间的法兰连接采用金属缠绕垫(正式垫片)进行密封。下集气管与冷集气管之间为法兰连接,此处采用高压石棉垫和厚20 mm的盲板进行封堵。

第五,临时管道。大型压风车停在指定的位置,进行临时管道的连接。管道均采用无缝钢管(规格为DN50),临时管道与排凝管接在一起作为进气管道。

第六,试压过程。试验压力应逐级缓升,首先升至试验压力2.2 MPa,而后进行检查,如无泄漏及异常现象,继续按试验压力的10%逐级升压,直至达到最终试验压力。每一级稳压3 min,达到试验压力4.4 MPa后稳压5 min。若无泄漏,无可见的异常变形,对现场焊接的焊缝和连接部位涂刷肥皂水进行检查若无泄漏,则试压合格;如有泄漏,则应泄压处理,并重新进行压力试验。

3 结束语

本施工方法经实践检验切实可行,安装精度达到了设计要求,炉管焊接合格率100%,一次投产成功。既保证了工程质量又缩短了工期,获得了良好的社会与经济效益,为今后类似设备安装积累了经验。

参考文献

[1]马瑞,马玉芬,赵男.一段转化炉陶瓷纤维衬里的应用和改进[J].大氮肥,2012,35(2):118- 124.

[2]陈忠宇.合成氨一段转化炉化工投料方法探讨[J].大氮肥,2011,34(4):267- 272.

[3]喻新民,罗茗华.一段转化炉炉管焊接工艺[J].电焊机,2008,38(6):71- 74.

[4]姚烨.一段转化炉炉管爆裂原因分析及防止措施[J].天然气化工,2014,39(3):69- 72.

Construction Technique of Primary Reformer Furnace of Synthesis Ammonia Facility

TIAN Caigang

PetroChina No.1 Construction Co.,Korla 841000,China

Abstract:The synthesis ammonia facility of Tarim 450 000 t/a fertilizer project is introduced from HALDOR TOPSOE for the first time in China,which adopts energy- saving process. This paper describes the installation process and assembly welding of the primary reformer furnace of the synthesis ammonia facility,check and acceptance of the foundation,constructions of the radiant section steel structure,brickwork lining and furnace piping. The engineering practice shows that the installation accuracy of the primary reformer furnace reaches design requirement and the qualified rate of furnace piping welding reaches 100%.

Keywords:synthesis ammonia facility;primary reformer furnace;construction and installation

doi:10.3969/j.issn.1001- 2206.2016.03.011

作者简介:

田彩刚(1982-),男,河北石家庄人,工程师,2007年毕业于辽宁石油化工大学,现从事油气田地面建设和石油化工装置建设施工管理工作。Email:254788998@qq.com

收稿日期:2015- 11- 16