重型汽车制动鼓模态分析及优化设计

张敬东,郑 彬,姚 杰,龙懿涛,陈永轩

(1.攀枝花学院交通与汽车工程学院,四川攀枝花 617000;2.攀钢集团研究院有限公司钒钛资源综合利用国家重点试验室,四川攀枝花 617000)

重型汽车制动鼓模态分析及优化设计

张敬东1,郑彬2,姚杰1,龙懿涛1,陈永轩1

(1.攀枝花学院交通与汽车工程学院,四川攀枝花617000;2.攀钢集团研究院有限公司钒钛资源综合利用国家重点试验室,四川攀枝花617000)

摘要:针对制动鼓在工作中不可避免地存在的振动问题,分析其动态特性对于重型汽车尤为重要。本文运用ANSYS软件对某重型汽车制动鼓进行模态分析,得到其前12阶固有频率和振型,提出可能存在的共振风险与设计隐患,并对制动鼓进行优化设计。

关键词:重型汽车;制动鼓;模态分析;优化设计

1 概 述

汽车的制动器作为汽车的重要部件,其制动性能直接影响汽车行驶的安全性。随着市场汽车的数量日益增多,设计者对汽车制动器的研究越来越关注。鼓式制动器是中、重型汽车普遍采用的制动系统。国内众多专家学者对制动鼓进行了相关研究[1-4]。为了提高汽车制动系统的制动效能和稳定性,对其结构进行模态分析具有十分重要的价值。

针对重型鼓式制动器,文献[5]结合HyperMesh和ABAQUS软件建立了鼓式制动器的有限元模型并进行模态分析,得到前16阶固有频率与振型,并进行实际测试,验证了所建有限元模型的正确性。文献[6]采用有限元分析软件对汽车鼓式制动器的制动鼓进行模态分析,得到制动鼓前10阶固有频率与振型。基于模态分析的结果,对制动鼓的结构参数、材料属性进行修改,以错开各部件的固有频率,降低振动噪声。文献[7]通过对鼓式制动器进行受力分析,建立其关键受力部件的力学模型,将制动蹄、制动鼓和摩擦衬片作为整体组件进行有限元分析,为鼓式制动器的优化设计提供技术支持。文献[8]结合接触理论与多点约束的方法,建立了鼓式制动器有限元模型并进行有限元分析,仿真分析结果与试验数据较吻合,验证了该方法的正确性。文献[9]采用ANSYSWorkbench建立了某鼓式制动器的三维实体模型与有限元模型,结合制动器应力测定试验结果,对鼓式制动器进行仿真分析。文献[10]以鼓式制动器效能因素最大与制动鼓体积最小为目标,对鼓式制动器进行多目标优化设计,以得到最合适的折衷解。

上述文献主要研究了制动鼓的相关功能部件的设计、优化和有限元分析,但对制动鼓的模态分析研究很少。然而,对制动鼓进行模态分析却具有重要作用。通过模态分析,可以得到制动鼓的各阶固有频率和振动特性,为制动器的振动噪声研究提供理论基础。因此,本文针对某型号制动鼓进行结构模态分析,并对其结构尺寸进行优化,为设计制造提供参考。

2 制动鼓模态分析及优化

2.1鼓式制动器三维建模及简化

典型鼓式制动器主要包括:制动鼓、制动蹄(领蹄和从蹄)和摩擦衬片三部分。首先建立某鼓式制动器的三维实体模型,如图1所示。制动过程即领蹄和从蹄在轮缸液压作用下绕其支承偏心轴颈的轴线向外旋转,使摩擦衬片与制动鼓相接触产生摩擦,从而实现制动功能。

使用CATIA软件,采用Top-Down设计思路建立制动鼓的三维实体模型。在建模过程中,为便于网格划分和避免有限元计算出现错误以及提高计算速度,对制动鼓实体模型进行适当简化,删除部分细微结构特征,如小孔和螺纹孔等,遵循以下原则:

1)将实体结构中的小锥台和锥面等非直线结构简化为圆台或进行直线化处理,避免生成网格时出现间隙,导致无法建立有限元模型。

2)将实体模型中相对复杂的几何形状处理为简单的几何形状,如将圆角简化为直角。

3)忽略对分析结果及计算精度影响甚微的几何特征,如螺纹孔和退刀槽等。

最终建立的简化后制动鼓三维实体模型如图2所示。

2.2网格划分与材料属性设置

网格划分是有限元前处理过程中重要的一步工作,且非常耗时,正确而合理的网格划分是有限元数值仿真计算的关键。网格划分的好坏将直接决定着有限元计算的速度、精度和最终分析结果的准确性,这一步对有限元分析的有效性和可靠性起着全局性作用。

对制动鼓进行网格划分时,选用3D实体Solid 187四面体单元,每个单元体有10个节点。利用自由网格划分方式对制动鼓进行网格划分。制动器主要材料的特性参数如表1所示。

表1 材料特性参数

2.3添加约束并求解计算

对制动鼓进行模态分析,任何所施加的力载荷在模态分析中均无需考虑,只需设置约束条件。制动鼓模态分析的约束条件为将制动鼓底部支架底面设置为固定约束即可。由于制动鼓受到的外部激励频率较低,而低阶振型对制动鼓的动态性能起决定作用。因此,对制动鼓前12阶固有频率和振型采用Block Lanczos方法进行求解。

2.4求解结果及分析

制动鼓前12阶固有频率与振型描述如表2所示;其前4阶固有频率与振型如图3所示。

表2 制动鼓前12阶固有频率与振型

由计算结果可知,制动鼓第1、2阶的主振型为制动鼓边缘沿径向分别有四处变形最大,呈椭圆形;第3、4阶主振型的制动鼓边缘处变形基本相等;第5、6阶主振型的制动鼓边缘沿径向分别有四处变形最大,呈椭圆形;第7阶与第11阶主振型相似,边缘处变形相同;第8阶与第9阶主振型的制动鼓边缘处的振动位移差较大,易产生振动噪声;第10阶与第12阶,制动鼓的振动变形集中为一侧,且变形量较大。

2.5制动鼓优化设计

根据制动鼓模态分析的结果可知,制动鼓第1、3 和5阶固有频率较低,因此,对其进行结构尺寸优化时,需提高其固有频率。对制动鼓结构进行尺寸优化,需建立多个目标函数,通过数值计算,模型尽可能达到最佳。在ANSYS的Design Exploration模块中,进行试验设计。

进行试验设计(Design of Experiment,DOE)时,首先要设置各设计变量变化范围,结合实际情况,选取如图4所示的5个尺寸参数为设计变量。

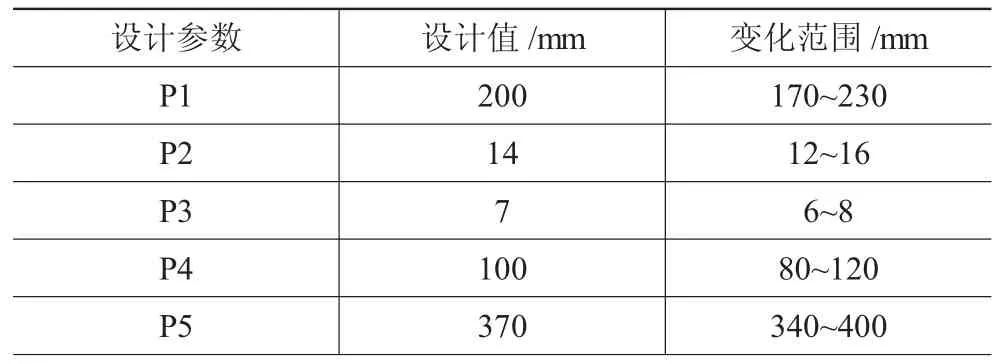

根据某重型汽车制动鼓生产厂家的设计人员的设计经验与相关制造技术指标,确定设计参数的变化范围如表3所示。通过中心复合设计(Central Composite Design,CCD)方法构造出27个试验设计点。其中“设计值”一栏为前述对制动鼓进行模态分析的初始设计值;“变化范围”一栏为进行试验设计时设计参数变化的上、下限。对制动鼓在初始设计条件下的模态分析可知,由于制动鼓结构具有对称性,第1阶和第2阶、第3阶和第4阶、第5阶和第6阶的模态频率几乎一致。因此,将制动鼓的第1、第3和第5阶固有频率定义为输出参数,对上述5个设计变量进行尺寸优化。对制动鼓结构尺寸的修改一定要遵循轻量化设计原则,不能以增加部件重量来提高制动鼓结构的动态性能,而制动鼓重量的降低又与提高动态性能相矛盾,故合理地修改制动鼓的尺寸参数非常重要。

表3 制动鼓设计参数与变化范围

在完成试验设计的基础上,即可对制动鼓进行尺寸优化。将制动鼓初始设计状态下的重量(22.43 kg)设置为约束条件,使优化后该变量值低于或等于初始值。以第1、3和5阶固有频率最大化为优化目标,采用多目标遗传算法(MOGA)进行求解。表4给出5组优化解。对于这类多目标优化问题,因为各目标很难同时达到最优,只能产生一系列有效解,即Pareto解。针对本文的重型汽车制动鼓结构,结合制动鼓制造厂家设计人员经验,最终选择第3组局部最优化解为设计值,以指导制动鼓的设计与生产。

表4 5组局部最优解

3 结论

通过对制动鼓进行有限元模态计算,得到各阶固有频率和振型。在模态分析的基础上,对制动鼓的主要设计参数进行优化。通过分析,得出如下结论:

1)基于CATIA三维实体建模并导入至ANSYS环境中,生成有限元模型,建模效率高,节省了大量的建模时间。

2)得到制动鼓前12阶固有频率和主振型,在实际工况下,尽量避开这些频率,以防止产生共振。

3)对制动鼓进行尺寸优化,在不增加制动鼓重量的前提下,其第1阶、第3阶和第5阶固有频率有明显提高。

4)有限元模态分析可以为制动鼓的设计以及工作参数的选取提供参考,使设计出的部件结构更加合理。

参考文献:

[1]刘昆,彭美春,林怡青,等.基于ANSYS Workbench鼓式制动器冲焊蹄的有限元分析[J].广东工业大学学报,2013,30(1):92-96.

[2]王吉忠,郭非,丁春雷.某型鼓式制动器底板有限元结构分析[J].制造业自动化,2015,37(5):59-61.

[3]张建辉,严运兵,马迅.基于ANSYS Workbench及APDL的鼓式制动蹄有限元分析[J].湖北汽车工业学院学报,2011,25 (3):13-17.

[4]李涵武,董洪伟,杜宏磊,等.汽车鼓式制动器制动鼓的模态分析[J].林业机械与木工设备,2011,39(6):31-33.

[5]姚艳春,王国权,杜春英,等.重载鼓式制动器动力学特性有限元分析[J].北京信息科技大学学报:自然科学版,2014,29 (1):37-42.

[6]赵雨旸,王春良,杜宏磊.汽车鼓式制动器制动蹄的模态分析[J].黑龙江工程学院学报,2011,25(2):17-22.

[7]罗明军,谢亚清.基于ANSYS鼓式制动器有限元模型的建立与分析[J].南昌大学学报:工科版,2010,32(2):201-204.

[8]吕彭民,赵毛毛,吴阿明.基于多点约束法的鼓式制动器有限元分析[J].汽车技术,2013(5):4-8.

[9]马迅,陈明东,赵旭.鼓式制动器有限元分析方法的研究[J].机械设计与制造,2012(6):217-219.

[10]潘金坤.基于iSIGHT的鼓式制动器多目标优化设计[J].制造业自动化,2011,32(9):114-116.

修改稿日期:2015-10-26

Modal Analysis and Optimization Design on Brake Drum for a Heavy-duty Vehicle

Zhang Jingdong1, Zheng Bin2, Yao Jie1, Long Yitao1, Chen Yongxuan1

(1. School of Transportation and Automobile Engineering, Panzhihua University, Panzhihua 617000, China; 2. State Key Laboratoryof Vanadiumand Titanium Resources Comprehensive Utilization, Pangang Group Research Institute Co., Ltd, Panzhihua 617000, China)

Abstract:The brake drum is inevitably accompanied with vibration problem during its working. It is particularly important to study the dynamic characteristics for heavy-duty vehicles. In this paper, the modal analysis of a heavy-dutyvehicle brake drumis conducted, and the first 12 natural frequencies and vibration shapes are computed by ANSYS software. In addition, the probable resonance risk and hidden design danger are pointed out, and the brake drumis optimallydesigned.

Key words:heavy-dutyvehicle; brake drum; modal analysis; optimal design

中图分类号:U463.55

文献标志码:A

文章编号:1006-3331(2016)02-0001-03

基金项目:四川省教育厅项目(15ZB0423)

作者简介:张敬东(1968-),工学硕士;教授;攀枝花市学术技术带头人后备人选;研究方向:数字化设计与制造。