干法乙炔发生系统的优化改造

余 鹏(中国石化长城能化(宁夏)有限公司,宁夏银川750411)

干法乙炔发生系统的优化改造

余鹏

(中国石化长城能化(宁夏)有限公司,宁夏银川750411)

摘要:干法乙炔发生系统由于洗涤水中的含固量较高,造成洗涤塔内部以及洗涤排渣泵频繁堵塞,无法实现长周期运行,因此对发生器的进料以及洗涤循环水系统进行了优化改造,减少堵塞,达到发生器长周期运行。

关键词:乙炔发生器;设备改造;系统优化

中国石化长城能化(宁夏)有限公司干法乙炔装置采用干法乙炔工艺,采用了渣浆水回用技术,在节水及环保方面都有了很大的改进。自2014年7月投入生产以来,由于系统的含固量较高,发生器的注水管道、气相管道以及洗涤塔排渣泵、管道等容易结垢,造成发生器的压力波动较大,负荷持续降低,安全隐患较多,且因电石渣中含电石量无法进行工艺控制,乙炔耗电石较高。每运行1个月要停车进行系统冲洗、检修,产生较多的检修费用。

1 干法乙炔发生的工艺原理

1.1电石的水解反应原理

电石的分子结构不稳定,与水会快速发生反应,生成乙炔气体,具体反应如下:

因为工业电石中还含有不少杂质,其水解反应如下:

1.2干法乙炔的工艺原理

干法乙炔发生是用略多于理论量的水以雾态状喷在电石粉上使之水解,产生的电石渣为含水量4%~10%的干粉沫,乙炔发生工艺如下。

(1)经过2道鄂式破碎机破碎后粒径≤40 mm的电石,经过除铁后,由皮带机将≤40 mm粒径的电石送至粗电石仓备用。粗电石经盘式给料机均匀地送入电石细碎机(锤破)进行细碎,破碎后的电石自流进入粗料斗提机,提升至滚筒筛进行筛分处理,≤3 mm粒径的电石进入细料仓后备用,≥3 mm粒径的料返回细破机2次破碎。

(2)来自电石细料仓的电石通过细料下料器进入细料斗提机提升至发生框架顶部的缓冲料仓备用。缓冲料仓底部细料经过直管道通过计量螺旋给料机将电石均匀地送入干法乙炔发生器,计量螺旋给料机送来的电石从发生器中心向外侧均布。在发生器搅拌和相应的水喷射作用下,乙炔气体逸出,从发生器顶部气相刮刀出口排出,进入洗涤冷却塔进行除尘和冷却处理。电石进入发生器第一层后经搅拌从发生器外环孔下落至第二层,再经过搅拌从发生器第二层层板的中心落至发生器第三层层板,在第三层搅拌的作用下,第三层层板上的电石从层板外环孔落下至第四层,如此循环运动,最后电石渣从最底部中心孔排出,通过干渣卸料机的作用,电石渣被送入FU链式输送机,通过干渣斗提机送入电石渣仓缓冲。

(3)来自乙炔发生器的乙炔气通过自压进入洗涤冷却塔进行除尘和冷却,洗涤冷却塔除尘洗涤水排入沉降池缓冲后,上清液(含固量5%)经过洗涤水回用泵经管道洗涤喷嘴进入洗涤冷却塔洗涤,沉降池底部浓浆(含固量超过20%)通过回用泵送入发生器作为反应水。

2 干法乙炔发生器进料系统改造

2.1发生器进料系统存在的问题

发生器进料系统按照发生器的布料方式及落点定位螺旋给料机给料点,主要考虑落料及布料等因素,设计高度较高,进料点与发生器的第一层塔盘之间有2 200 mm的高度差,细电石颗粒从进料机落至发生器第一层塔盘的过程中与水蒸气发生反应,在反应的过程中伴有大量气体产生,细电石在下落过程中,由于对流作用及气相输送流道的影响,会有大量的粉尘产生。由于乙炔气出气口在下料器下方,发生器注水喷头也在下料口的下方,并且因电石渣颗粒较小,空间悬浮时间较长,发生器内部又是正压反应(5~15 kPa),乙炔气相空间气体扰流很大,水雾无法将粉末全部消化,大量悬浮固体颗粒随着产生的乙炔气夹带进入洗涤塔。

因为乙炔气相夹带电石粉尘含量较高,增加洗涤塔除尘的压力,洗涤水中固体颗粒浓度很高,渣浆水浓度较高(5%以上),运行周期越长管道上以及循环泵的叶轮等部位结垢越厚,系统的循环水量越来越低,除尘、冷却效果越来越差,发生器的负荷越来越低,压力波动较大,1个月之内发生器加料量由投产时的7 t/h降为5.5 t/h,由于管路堵塞频繁,每月都需要进行系统冲洗,不仅增加劳动强度和运行费用,而且伴随一系列安全隐患,加大了安全管理的难度。

2.2发生进料系统措施

发生器改造的目的就是降低发生器气相管道内夹带的粉尘含量,因此依据实际工况对发生器的进料系统进行改造,见图1。

2.2.1调整进料机进料位置

将进料机(螺旋输送机)由现有位置下移1 425 mm,确保进料机的上端不能高于气相管的下端,降低落料高度,一方面减少因落差大而带来的扬尘,另一方面因为落料口低于气相管,扬起的粉尘全部置于注水喷头的下端,能抑制粉尘的扬起,减少气相管道带出的粉尘量。

根据电石的水解速度(见图2)、发生器主轴的搅拌转速(6 r/min)以及螺旋输送机的最大给料量计算(发生器的最大进料量为7 t/h)。当落料高度过低,接近于第一层塔盘时,落入的电石无法及时参加反应,堆积并粘在塔盘之上,增大了搅拌的阻力。

2.2.2整体更换进料机

进料机位置下移后,为确保电石能顺利落入第一层塔盘中心,原有的螺旋输送机(GX300 1 000 mm)输送行程将无法满足要求,根据发生器的结构将螺旋输送机改为GX300 2 120 mm。

2.2.3下料管改造

原设计电石从缓冲仓垂直落入螺旋输送机,下料管呈垂直状设计,螺旋输送机位置变化后,需要重新进行下料管的设计,确保电石能顺利落入螺旋输送机。

2.2.4调整注水喷头的喷射角度

根据发生器内部电石反应的特征,注水喷头选用螺旋喷嘴,喷射角度为60°,依据原设计喷射点的位置,其喷射面积为2 009 600 mm2,发生器主轴的辐射高度为200 mm,而改造后的落料点距离第一层塔盘的距离为500 mm,有300 mm的落差,在电石下落过程中还会产生大量的粉尘,因此,气相管道夹带的粉尘含量将无法有明显的改变,为确保喷射水雾全部覆盖电石落料,其喷射角度必须增大,见图3。

图1 发生器进料改造对比

图2 电石水解速度

螺旋输送机中心距离第一层塔盘的高度L= 780-150=630(mm),喷射高度必须达到螺旋输送机主轴中心630 mm,才能彻底覆盖住粉尘,高度过高将覆盖螺旋输送机的下料口,产生的电石渣容易粘接在螺旋输送机的管壁上,影响螺旋输送机的给料量,假设喷射角度为α,根据注水喷头的安装位置:

tan(1/2α+15°)=1 200/770=1.56

1/2α+15°=57°

α=84°

为方便实施改造,喷射角度选为90°,喷头安装位置不变。

3 气相洗涤水循环改造

3.1现有工艺存在问题

乙炔气相洗涤水由洗涤水排渣泵从洗涤冷却塔塔底送至沉降池,在沉降池澄清后,上清液经气相洗涤泵返回发生器气相管进行气相洗涤,浓缩的渣浆水由沉降池注水泵送至乙炔发生器,作为一路反应水参与发生反应。

由于工艺布置等原因,洗涤塔与沉降池距离较远,最远的1#发生器距离沉降池近100 m,致使气相洗涤相关工艺管线及注水管线过长,由于工艺介质还含有一定量的电石渣,管线容易结垢堵塞,运行周期短,清理难度大,制约系统的生产稳定。

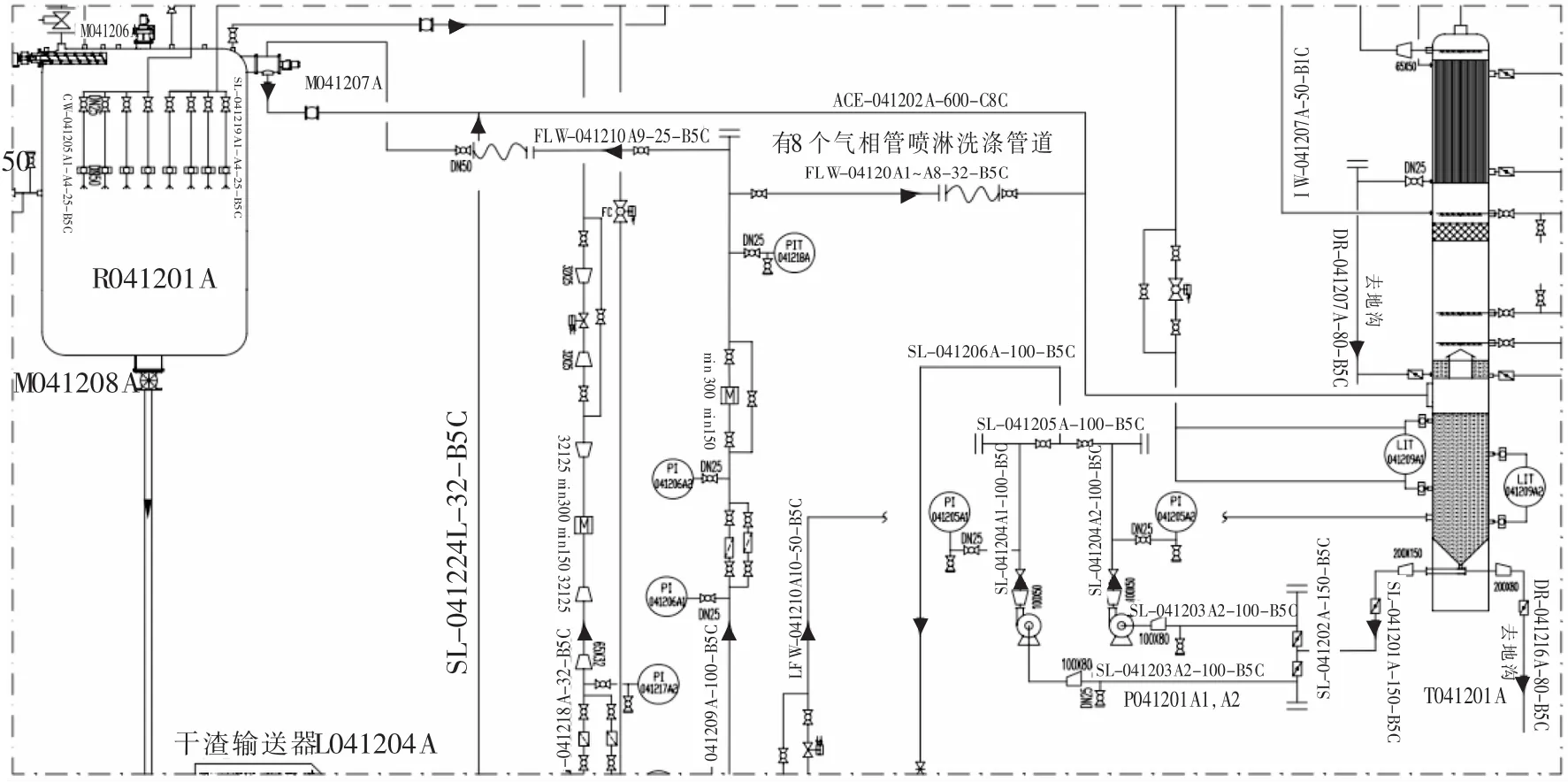

3.2气相洗涤水循环改造措施

通过对发生器进料方式改造后,气相洗涤水的含固量将降低(低于5%),将原气相洗涤水外循环改为内循环,洗涤水经洗涤塔排渣泵出口分2路,一路从洗涤塔底部直接返回至气相管进行洗涤;一路则直接返回至发生器进行发生反应,2路的水流量通过各管路的阀门进行调节,循环过程中不足的水再用工艺水进行补充。

3.2.1水平衡计算

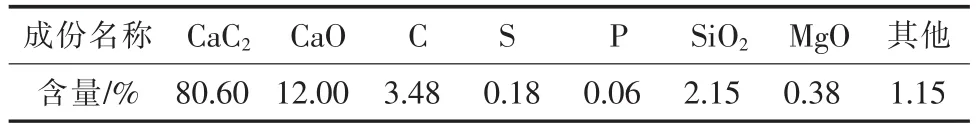

以300 L/kg电石作为标准电石进行发生反应计算,据检测其成份见表1。发生器满负荷生产(进料为7 t/h)的水比设定为1.42,一次水注水量为3.2 t,浓浆水(含固量15%)注水量为5.6 t,电石渣含水6%计算气相洗涤水平衡。

水主要参与CaC2、CaO的反应消耗,其消耗量分别为3.17 t和0.27 t,电石渣带走的水量为:0.52 t,其余4 t水以雾态形式随乙炔气排走,原设计气相洗涤冲洗水为50 m3/h,洗涤水在沉降池沉降后,浓浆水用作发生器反应,损失量为5.6 t,因此补水量为5.6 t/h(不计算自然蒸发量)。

图3 发生器注水角度调整

表1 300 L/kg电石成分

3.2.2洗涤塔排渣泵的选型

原设计排渣泵选行为50ZM-30型,扬程30 m,由于扬程偏小,气相洗涤管入口处压力为0.2 MPa,粘接在管壁上及喷头处的电石渣无法冲刷去除,根据实验,水压力达到0.4 MPa以上时,粘结的电石渣才能冲刷干净,因此,洗涤排渣泵需要根据所需要的压力重新设计。

3.2.3注水系统改造

发生器下料口改造后,气相洗涤水的含固量降为5%以下,低于现使用的沉降池上清液的含固量,因此从洗涤塔排渣泵出口直接配两路管道,一路管接入原气相洗涤喷嘴,另一路接入原发生注水喷嘴,代替原使用的浓浆水,既解决气相洗涤喷嘴的堵塞问题,也能解决发生器喷嘴的堵塞问题,延长发生器的运行周期,节约检修费用,改造前后工艺流程分别见图4和图5。

图4 原有气相洗涤水工艺流程

图5 改造后气相洗涤水工艺流程

4 洗涤冷却塔冷却段改造

4.1洗涤冷却塔冷却段存在问题

根据发生器的工艺控制指标,洗涤塔入口乙炔气的温度为90~95℃,出口乙炔气温度≤50℃,现设计的冷却方式采用列管式非接触换热,乙炔气走管程,列管为DN20 2.5,材质为Q25,换热面积为500 m2,管道通径较小,乙炔气经洗涤后仍有部分电石渣粉尘,实际运行过程中电石渣粉尘会粘接在管壁上,影响换热效果甚至堵塞换热管,根据国内同行业的运行经验,洗涤冷却塔运行3个月必须进行系统清洗,运行2年必须更换。

4.2换热面积核定

Q=K A Tm(Q为总热负荷,K为管材换热系数,A为换热面积Tm温度差)

Q=C M T(C为比热容,M为质量,T为温度)

根据发生器满负荷时的产量,C= 4.2 kJ/(kg℃),M=2 352 kg T=45℃

Q=4.2 kJ/kg℃ 2 352 kg 45℃

=444 528 kJ

A=Q/(K Tm)

=444 528 kJ/(50 W/m2·k 45℃)

≈230(m2)。

原设计换热换热面积满足生产需要,在后续改造中只要换热面积≥230 m2都能满足生产需要。

4.3洗涤冷却塔改造措施

依据现有的安装位置和换热器结构参数,在不改变洗涤塔内径(直径Ø1 580 mm,管板间距5 000 mm)、换热管材质、列管布置方式(三角形布置)、管心距(1.25 d)等的情况下,通过增大换热管的内径,一方面延长管道堵塞的时间和管道使用寿命,另一方面达到换热效果;

换热器壳体内径D=t(nc-1)+(2~3)d0

t(管心距)=(60-25)+ d0

换热面积A=N L 3.14 d0(N,换热管数量;L,两管板内侧间的距离L=5 000 mm d0换热管外径,管板利用率为0.7)。d0=37.8 mm,因此,换热管直接选用Ø 38 mm 2.5 mm钢管

5 结语

通过对乙炔发生器进料位置、注水喷头的喷射角度、气相洗涤水、洗涤冷却塔的改造,将达到以下效果。

(1)降低乙炔气夹带的电石渣量,洗涤水的含固量降至5%以下,减少气相洗涤水喷头、发生器注水喷头以及管道等堵塞的频率,延长发生器的运行周期;

(2)将洗涤水由外循环改为内循环,含固量5%以下的渣浆水代替含固量20%的浓浆水进发生器,降低喷头堵塞的频率,减少渣浆水的外排并降低因渣浆水外排而造成的乙炔气外溢,既解决环保问题又能提高乙炔气的收率;

(3)延长洗涤冷却塔系统的使用寿命,减少系统清洗频次。

Optimization and modification of the dry acetylene generators

YU Peng

(SINOPEC Great Wall Energy and Chemical(NingXia)Co.,Ltd,Yinchuan 750411,China)

Abstract:The system of dry acetylene generate have made a series of equipment modification,It′s operation status progressively remain stable,but inside the scrubbing tower and slurry pump clogged up frequently lead to the system can’t achieve long period of production for the higher solid state in washing water,in order to achieve long period of production,we will remould the feedstock of acetylene generator and the circulating water of scrubbing tower to cut down occlusion.

Key words:acetylene generator;equipment modification;system optimization

中图分类号:TQ314.24+2

文献标识码:B

文章编号:1009-1785(2016)02-0018-05

收稿日期:2015-10-12