基于现场总线的船舶动力信息管理技术分析*

余方伟

(海军驻武汉七一九所军事代表室 武汉 430205)

基于现场总线的船舶动力信息管理技术分析*

余方伟

(海军驻武汉七一九所军事代表室武汉430205)

摘要动力数据是船舶运行的的关键信息,论文对基于现场总线的分布式信息采集技术的研究进行了详细的讨论,对信息采集设备的系统架构和实现原理进行了详细的分析,研究、比较了目前世界主流现场总线的特点,选用了CAN总线作为船舶动力信息采集通道,对CAN总线原理、协议和分布式采集方案进行详细比较研究。论文还分别从硬件和软件的角度介绍了一种分布式信息采集管理装置的实现方法和路径,设计了一种冗余CAN总线架构和适应的应用层通信协议。在文章最后介绍了设备研制情况,对设备性能和可靠性方面的设计技术进行了总结分析。

关键词CAN总线; 分布式采集系统; 可靠性

Class NumberTK424.3

1引言

船舶动力信息系统采用数字化体系结构,能够提高了全船机电部门的自动化水平,减少机电部门工人人数和设备体积重量,从而在有限的负载中装载更多的乘员或货物。若要提高自动化水平,需要向动力装置的操纵人员提供更多的整个动力装置运行的过程参数、数据和信息。依据自动控制系统发展趋势,船舶动力装置信息系统将向数字化监控系统方向发展,其主要特点是:采用双层网,第一层为现场总线网,负责数据采集与传送;第二层为高速信息网,负责数据信息和控制信息的传送。双层网中间分为现场控制层、过程监控层、运行管理层三个层次。大部分的测量参数被现场信息集成装置在就地采集转换为数字量传输到现场总线网;过程监控层将从现场总线网上的信息收集整理后传输到高速信息网上,用于显示和存储。新型船舶动力装置综合控制系统是一个面向复杂应用的多传感器、多信号来源的控制系统。整个网上传输的信息特点为信息种类多、信息容量大、要求信息处理速度快、可靠性高,必须对其进行有效的自动处理,即对数据自动获取、分析、综合、过滤、融合,最终得出准确结论,供运行人员使用。

2系统架构

本文的船舶动力信息采集管理系统设计中采用功能方法树的方法,按信息采集功能自顶向下进行分解。

1) 现场控制层;

2) 过程监控层;

3) 运行管理层。

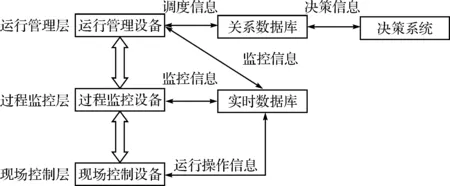

各网络层次的功能模型和关系如图1所示。

图1 系统网络层次图

各层次之间的信息量是不同的,运行管理层的信息量是最大的,而设备不是很多,需要高速网络支持。现场控制层的信息量不大,但现场设备较多,需要实时性较好网络支持。过程监控层是连接这两种网络的中间设备,同时具备两种网络的接口。

运行管理层由主干网和相应设备组成,现场控制层由现场总线和现场信息采集和控制设备组成,过程监控层的设备处于两个网络中间,是两个网络进行数据交换的设备。

主干网上需要传输整个船舶动力信息系统中所有的参数和设备工作状态信息,信息传输的实时性、可靠性由上层网保证。

3现场总线原理

3.1几种常见现场总线

现场总线技术起源于欧洲,目前以欧美地区最为发达。经过十余年的发展、竞争和完善,目前有生命力的总线有十多种,下面是几种典型的现场总线。

1) 基金会现场总线

FF是在过程自动化领域得到广泛支持和具有良好发展前景的技术。FF是符合IEC现场总线国际标准。它以ISO/OSI开放系统互联模型为基础,取其物理层、数据链路层、应用层为FF通信模型的相应层次,并在应用层增加了用户层。FF开发的现场总线产品在品种与性能上都满足过程控制的要求,而且使用方便,H1(低速现场总线技术,Hl=31.25Kbps)已经完成,H2(高速现场总线技术,H2=1Mbps和2.5Mbps)正在开发之中。其物理媒介的传输信号采用曼彻斯特编码。

2) LonWorks

由美国Echelon公司和摩托罗拉,东芝公司创建。采用ISO/OSI“模型的七层通讯协议”,采用了面向对象的设计方法,通过网络变量把网络通信设计简化为参数设置,通信速率从300bps到1. SMbps不等。直接通信距离可达2700m;支持双绞线、同轴电缆、光纤、射频、红外线,电力线等多种通信介质,并开发了相应的本质安全防爆产品,被誉为通用控制网络。它适用各种不同的应用领域,广泛应用于航空、航天、楼宇自动化、能源管理、工厂自动化、农业控制、家庭自动化等领域。

3) PROFIBUS

PROFIBUS是德国国家标准DIN19254及欧洲标准EN50170,由PROFIBUS-DP,PROFIBUS-FMS, PROFIBUS-PA组成。DP用于分散外设间的高速数据传输,适合于加工自动化领域的应用。FMS意为现场信息规范,适用于纺织、楼宇自动化等。PA适用于过程自动化的总线类型。后来,PROFIBUS与以太网相结合,提出了ProfiNet解决方案,并逐渐取代了PROF工BUS-FMS位置。PROFIBUS采用了OSI模型的物理层、数据链路层,FMS还采用了应用层,传输速率为9. 66ps-12Mbps,传输介质是双绞线或光缆。最多可挂接127个节点。

4) CAN总线(Control Area. Network)

CAN总线是控制器局域网的简称。由德国Bosch公司推出,用于汽车内部测量与执行部件之间的数据通信,它广泛用于离散控制领域。CAN协议也是建立在ISO/OSI模型基础上。模型结构只有两层,即只取OSI底层的物理层和数据链路层。传输介质为双绞线。通信速率可达1Mbps/40m。可挂接110个设备。CAN总线采用短帧结构,抗干扰能力强,支持多主通信和优先级通信,并采用非破坏性总线仲裁技术。

基于CAN总线和船舶环境的特性,在数字化的船舶动力信息采集管理系统中拟采用CAN总线技术的现场总线标准。

3.2CAN总线原理

CAN的通信介质访问为带有优先级的CSMA/CA。采用多主竞争方式结构:网络上任意节点均可以在任意时刻主动地向网络上其它节点发送信息,而不分主从,即当发现总线空闲时,各个节点都有权使用网络。在发生冲突时,采用非破坏性总线优先仲裁技术:当几个节点同时向网络发送消息时,运用逐位仲裁原则,借助帧中开始部分的表示符,优先级低的节点主动停止发送数据,而优先级高的节点可不受影响的继续发送信息,从而有效地避免了总线冲突,使信息和时间均无损失。例如,规定0的优先级高,在节点发送信息时,CAN总线作与运算。每个节点都是边发送信息边检测网络状态,当某一个节点发送1而检测到0时,此节点知道有更高优先级的信息在发送,它就停止发送信息,直到再一次检测到网络空闲。

CAN的传输信号采用短帧结构(有效数据最多为8个字节),和带优先级的CSMA/CA通信介质访问控制方式,对高优先级的通信请求来说,在1Mbps通信速率时,最长的等待时间为0.15ms,完全可以满足现场控制的实时性要求。CAN突出的差错检验机理,如5种错误检测、出错标定和故障界定;CAN传输信号为短帧结构,因而传输时间短,受干扰概率低。这些保证了出错率极低,剩余错误概率为报文出错率的4.7×10-11。另外,CAN节点在严重错误的情况下,具有自动关闭输出的功能,以使总线上其它节点的操作不受其影响。因此,CAN具有高可靠性。

CAN采用位仲裁方式访问网络总线,当采用11位标识符时就有211种数据帧,也就有2048种优先权。但为了网络上其它CAN器件兼容的缘故,不允许出现1111111xxxx(x为1或0)这样的标识符ID,于是只剩211-24=2048种ID,也就是2032种数据帧。当采用29位标识符时,理论上就有229种数据帧。但为了保证信号的稳定、有效以及实时处理能力,CAN的实际结点数只能达到110个。但在控制网络中使用的节点数远远小于这个数目。

CAN很明显地每个报文都带有优先权,11位的ID号将使报文有2032种优先权,由此可见两者都有很好的实时处理能力,不会因为网络冲突而导致紧急信息不能及时发送出去。

由上所述,CAN适用于实时性要求高的系统。

4信息采集方案研究

本节将介绍一种分布式多任务信息采集管理方案。

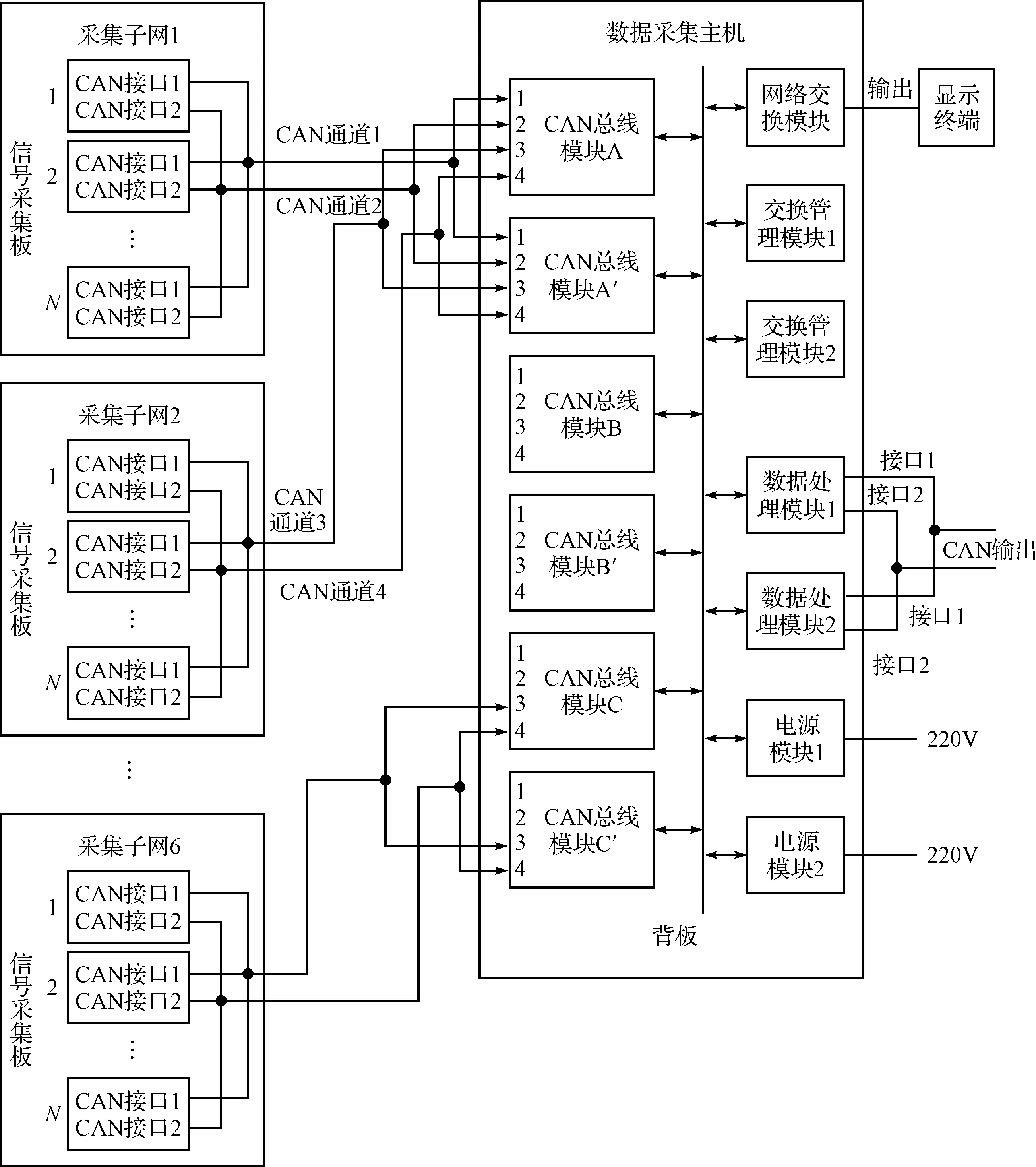

图2 CAN总线分布式信息采集方案示意图

分布式采集方案中的信息采集设备主机主要由三组总线数据采集模块、数据处理模块、电源模块、管理模块等组成。

总线采集板其主要工作原理是:接口机箱采集的重要参数按类型分为:模拟量采集模块和开关量采集模块。模拟量采集模块和开关量采集模块均为独立的嵌入式数据采集模块,按照信号类型将这些模块组成。

独立的总线采集子网,其他设备传输来的其他信号组成另外的子网,数据采集主机也分为多个总线采集模块分别与这些子网通信,将采集的数据发送至主机中的接收模块,接收模块再通过高速容错计算机内的高速通信接口传输给主机中的数据处理模块,之后就将数据打包发送给其他需要显示、报警、处理和存储设备。

由图2可看出,本分布式信息采集方案为冗余CAN总线设计架构,其优点如下:

1)通过信号采集板直接获取船舶动力运行的现场数据,然后用CAN总线发送到数据采集主机的多机并行处理平台进行处理、分析、输出,能够对船舶动力系统监控系统的参数进行安全可靠的采集、处理、传送,将采集的参数发送到存储装置储存、发送到显示终端显示,数据采集主机的集成也减小了船舶动力监控系统的体积。

2)采用多机并行处理和全冗余设计,当互为冗余的两个模块中的一个模块出现故障时,自动快速切换到另一个模块,仍然能正常工作,确保不丢失数据,能够有效抵抗干扰和减少故障的发生,提高船舶动力信息采集的可靠性和可扩展性,长期、稳定、高效的进行数据采集处理的工作。

3)采用分布式CAN结构,将采集功能分散到各个功能模块上,系统设置比较灵活,功能完善,提高了数据采集的通用性。

4.1CAN总线节点设计

由于信息采集各个从机分布在不同的船舱,从机节点数量多、信息数量有多有少,根据从机的信息数量和节点距离,并适当考虑冗余,将信息采集处理系统中的CAN总线设计为三个CAN总线子网,将CAN总线分为250kbps速率1条和125kbps速率2条。数据量大、距离近的节点连接到速率为250kbps总线上;将距离远,信息量较小的节点连接到速率为125kbps总线上,每个子网节点数量约为30个节点,这样能使CAN总线上保持适当负载,节点数量收到控制,能有效保证各个节点之间及时通信,避免总线上的拥堵和错误。

4.2采集协议研究

为了协调整个信息采集系统内部的信息传输,使得整个信息采集系统能高效、可靠的工作,需要制定信息采集系统内部应用层协议。整个协议包括数据格式协议、CAN总线数据帧协议。

嵌入式系统的数据格式不仅直接影响数据处理精度,而且间接影响数据处理和传输的速度,数据处理精度提高,就需要增加额外的资源开销,例如:若采用浮点数表示将至少采用四个字节,而且浮点数据在不同编译环境和运行环境中的浮点数据表示都不一致,在数据通信中就必需增加CPU开销进行数据转换。每个数据采用字节若采用4字节传输,也将增加通信上的开销,而且,数据通信数量越大通信开销越大。

为了减少资源开销,便于程序处理和判读,对数据进行编码是很有必要的。在数据采集协议中,每路模拟量用2个字节表示,把采集到的4mA~20mA变为0~20000的整数(是16位的整数,而不是BCD码,占用空间为2个字节),可以认为是将4mA~20mA的电流放大1000倍后取整,这样在系统中传输,将减少不必要的数据转换时间和数据存储空间,便于资源较为紧张的嵌入式系统使用和处理。

4.3分布式数据采集硬件冗余设计

本船舶动力信息采集系统在硬件设计中,充分考虑了系统可靠性问题。采集对象和采集主体均为分布式布置。采集主机包含冗余的CAN总线模块,冗余的数据处理模块,冗余的CAN通道,冗余的交换管理模块以及冗余的电源等元件。多机并行处理和冗余设计有效的抵抗干扰和减少故障,提高可靠性和可扩展性,减小船舶动力信息采集管理系统的体积;采用分布式CAN结构,系统设置也比较灵活。经过试验测试验证,此项技术成功运行,提高了数据采集系统的技术指标。

4.4数据采集处理软件技术

本船舶动力信息采集系统采用了分布式冗余设计的硬件,对软件设计提出了要求。在研究过程中,成功解决了管理模块软件、数据处理模块软件、总线采集模块软件、电流采集模块软件、电阻采集模块软件等软件技术问题。尤其是管理模块软件。本采集系统主机采用可靠性非常高的ATCA并行计算的架构,ATCA是基于模块化结构的、兼容的、并可扩展的硬件构架。在此硬件平台上采用的是高可靠的操作系统,操作系统上面是满足高可靠性的中间件,系统管理总线也是冗余方式确保在一条总线故障情况下,管理信息仍正常传递。因此,数据采集装置的高可靠性采集任务,通过分布式高可靠的冗余的软件设计方式实现。

5性能分析

本船舶动力信息采集系统将数据采集频率定为每0.25s采集一次。根据设备的组成,在0.25s内数据采集需完成的任务是:完成三个冗余CAN总线采集子网的采集工作并将数据利用内部高速传输通道到数据处理板;数据处理板完成所有参数的信号处理工作,用以太网将数据发送到各个设备,每个CAN总线采集子网独立完成数据采集工作,因此,CAN总线上传输的数据越多延时将会越大。因此,总线上的数据传输间隔时间是数据采集的主要延时,这个延时必需小于0.25s。

由于1#子网的数据量最大,因此以1#子网的数据传输来进行分析。

1#子网需要采集的方式为:320路模拟量信号,分为20个节点,每个节点采集16路信号,每个节点需要传输8帧;480路开关量,分为10个节点,每个节点转换48位开关量,需要传输3帧。传输速率为250kbps,每一帧采用标准帧需要13个字节,共有104位,因此,可以计算出模拟量传输需要时间为

T模拟量=(13×8×8×20)/(250×1000)≈0.067s

开关量传输时间约为

T开关量=(13×8×3×10)/(250×1000)≈0.012s

传输总延时约为0.08s,小于0.25s的传输要求。

6结论

本研究课题采用分布式采集方案,利用高可靠分布式信息采集系统,将采集功能分散到各个功能板上,系统构成灵活,功能完善,其关键技术已经取得突破。可大大提高各参数采集和信号转换设备的通用性,减少备件数量,缩短安装或调试周期。

参 考 文 献

[1] 邵裕森.过程控制工程(第二版)[M].北京:机械出版社,2000.

[2] 雷霖.现场总线控制网络技术[M].北京:电子工业出版社,2004:266-267

[3] 饶运涛,邹继军,郑勇芸.现场总线CAN 原理与应用技术(第一版)[M].北京航空航天大学出版社,2003(6).

[4] 邬宽明.CAN总线原理和应用系统设计[M].北京:北京航空航天大学出版社,1996.

[5] 尹晓方.CAN智能节点的设计[J].国外电子元件,2004,9(3):12-17.

[6] 田帅帅.基于CAN总线的测量系统通信网络的设计[D].太原:中北大学,2011.

[7] 方晓柯.现场总线网络技术的研究[D].沈阳:东北大学,2005.

Ship Information Distributed Acquisition and Management Technology Based on Field Bus

YU Fangwei

(Navy Representative Office in 719th Research Institute, Wuhan430205)

AbstractThis paper specified the reseach method and process of kind of distributed acquisition system based on CAN bus. The reseach achievement was also specified in this paper. The distributed acquisition system was carried out in the shape of data acquisition device. In the paper we have given a list of design reports, manufacture reports and test reports of the data acquisition device, and analyzed its system architecture and implementation strategy in detail. We have also researched distributed multitask imformation management technology in the point of hardware and software, and researched the communication protocol and the format of the CAN data frame. The adaptability and reliability of the data acquisition device was also analyzed in this paper, with the experimental verification provided too.

Key WordsCAN Bus, distributed acquisition system, reliability

*收稿日期:2015年12月11日,修回日期:2016年1月17日

作者简介:余方伟,男,工程师,研究方向:控制技术。

中图分类号TK424.3

DOI:10.3969/j.issn.1672-9730.2016.06.023