环锭细纱机功率与节能分析

唐文辉

(东华大学,上海 201620)

•技术专论

环锭细纱机功率与节能分析

唐文辉

(东华大学,上海201620)

摘要:针对环锭细纱机产量低、能耗高等机理上的缺陷,寻找节能的思路与方法,介绍环锭细纱机全机功率的分类和组成,分析环锭细纱机各工作机构的功率消耗性质及大小。指出:环锭细纱机动力消耗占全厂动力消耗的60%~70%;锭子功率占传统细纱机动力输入的65%~75%,辅助功率占15%~25%;细纱机高速化会增大锭子能耗的比值,减小辅助能耗,需重点挖掘锭子的节能潜力;开发、使用高速器材,提高设备精度减小摩擦阻力,加强保全保养工作,都是节能的有效途径;高节能将是现代细纱机不断研究和发展的方向。

关键词:环锭细纱机;功率;加捻;卷绕;卷装;纺锭;能耗;节能

机器所需功率主要用于克服工作机构的有效阻力、运动副中的摩擦力、介质阻力(如空气阻力)和运动机件的惯性阻力等,探讨机器功率的方法有如下3种[1]。

a)通过计算这些阻力,求出传动各工作机构和运动机件所需功率,其优点是能比较简明地表达出功率与有关因素间的相互关系,有助于分析探讨;但这种理论计算求功率的方法,只能在较简明的情况下应用[2]。

b)应用现代测试技术测定传动各工作机构和运动机件所需功率,适合于比较复杂的情况,测定结果可得到较可靠的数据。

c)应用经验公式进行所需功率的估算;因为经验公式是长期生产实践中积累数据的综合,具有一定的价值基础,当然也有一定的局限性,使用中应根据实际情况,不断补充和修改[3]。

细纱车间是纺纱厂用电最多的车间,环锭细纱机是纺纱厂的用电大户,其装机容量约占纺纱厂总装机容量的60%以上;如何降低细纱车间能耗,长期以来是纺纱厂探讨的重要课题。环锭细纱机存在机理上的缺陷,使其产量低、能耗高,环锭细纱机的动力消耗一般占全厂的60%~70%,减少其耗电能直接降低吨纱的生产成本;所以,高节电性能是细纱机今后研究与发展的方向之一。

1环锭细纱机全机功率的组成

环锭细纱机全机功率可分为纺锭功率、辅助功率和基础功率三大类。纺锭功率又可分为纺锭主要功率和纺锭次要功率;纺锭主要功率由纺纱加捻卷绕功率和管纱卷装功率组成,纺锭次要功率由空锭(锭子本身)功率和锭子传动功率组成。辅助功率(非纺锭功率)由牵伸功率和成形功率组成。基础功率由电机功率和电机传动功率组成[4]。

从锭子整个系统能耗的比例分配来看,引起能耗的外部因素是:① 管纱与气圈纱在空气中高速回转的空气阻力;② 钢丝圈与纱线、钢领之间的摩擦阻力;③ 锭带拖动阻力损失。引起锭子能耗的内部因素是:① 轴承摩擦损耗;② 阻尼损耗能量。因此,改进锭子结构设计可以减少锭子能耗。

2纺锭功率

2.1环锭细纱机纺锭主要功率

环锭细纱机纺锭主要功率由纺纱加捻卷绕功率和管纱卷装功率组成。环锭纺纱是有气圈纺纱,其优点是利用气圈形态的弹性自动调节功能,使其加捻卷绕机构大大简化,但加捻卷绕的原理存在重大缺陷——筒管是套在锭子上的,为了高产则锭子必须高速;而筒管的回转只为完成卷绕功能,其速度比锭子速度慢,然而由于套在锭子上的筒管与锭子一起高速回转,这不仅限制了环锭纺纱高速大卷装的发展,并受到各种新型非环锭纺的挑战,而且也大大浪费能耗;因为细纱锭子加上卷装每转才给纱条一个捻回的效率太低、管纱卷装功率消耗却很大,甚不合理[5-6]。

2.1.1加捻卷绕功率

环锭纺纱另一特点是加捻与卷绕作用同时进行,即钢丝圈回转的同时完成加捻、卷绕。钢丝圈由卷绕段纱条拖动回转,其卷绕功率分析如图1所示。

图1 锭子卷绕功率分析

图1中各符号意义如下:

Ct——钢丝圈的惯性离心力;

TRy——气圈底端张力TR的y向分量;

TW——纱条卷绕张力;

Nyz——钢领对钢丝圈的反作用力N在yoz坐标面上的分量;

F——钢领与钢丝圈间的滑动摩擦力;

R——钢领半径;

rx——管纱卷绕半径;

ωs——锭子及管纱角速度;

ωt——钢丝圈角速度;

vt——钢丝圈线速度;

vW——卷绕线速度;

vs——管纱表面线速度;

e——TRy对ox轴的偏心力臂。

根据纱条卷绕的基本概念,纱条卷绕线速度vW表示如下:

vW=rx(ωs-ωt) =vs-rxωt

(1)

那么,为克服卷绕张力TW所需每锭纺纱卷绕功率应为卷绕张力与卷绕线速度乘积,即:

(2)

由图1知,对旋转轴ox取力矩,因钢丝圈的惯性离心力Ct和钢领对钢丝圈的反作用力Nyz均通过ox轴,故钢丝圈在水平面上的力矩平衡方程为:

(3)

将式(3)代入式(2)得:

TWvs=(FR+TRye)ωt+TWvW=

FRωt+TRyeωt+TWvW

(4)

由式(4)可知,锭子的纺纱卷绕功率TWvs由3部分组成。

a)FRωt(=Fvt)——用来克服钢丝圈与钢领间的滑动摩擦,并保持钢丝圈以角速度ωt作圆周运动的发热功率,发热功率和钢丝圈与钢领间的滑动摩擦力、钢领半径、钢丝圈角速度成正比。

b)TRyeωt——消耗于维持气圈形态所作的功率。如果考虑空气阻力,则TRyeωt是消耗于气圈以ωt角速度作圆周运动和保持气圈一定形态所需的功率。

c)TWvW——卷绕段纱条在卷绕张力TW作用下,以卷绕线速度vW运动消耗的功率。

为了更加确切地表达TWvW的物理意义,把它再分解为:

TWvW=(TW-TR)vW+TRvW=

TR(K-1)vW+TRvW

(5)

由式(5) 可知,TWvW是纱条通过钢丝圈时克服纱条与钢丝圈间的摩擦阻力和拖动纱条以速度vW纵向向下进行卷绕消耗功。

将式(5)代入式(4)得:

(6)

通过纺纱张力测试,可以对锭子的纺纱卷绕功率各部分组成及大小进行判断和估算,锭子的纺纱卷绕功率主要消耗于钢丝圈与钢领间的滑动摩擦及发热,即在卷绕过程中形成纱条张力的主要来源是拖动钢丝圈在钢领上回转而做的功,还有克服空气阻力、维持气圈旋转做的功,以及克服纱条与导纱钩、钢丝圈的摩擦阻力、维持纱条作纵向向下卷绕运动做的功[7]。

钢丝圈的发热功率最大,它与钢丝圈重量、钢领半径、锭子回转速度正相关;维持气圈形态所做的功次之,它与气圈形态、张力及锭子回转速度相关;卷绕纱条消耗的功较小。

2.1.2卷装功率

细纱卷装(管纱)是套在锭子上的高速回转体,它在空气中高速运动时所受的阻力主要是空气阻力Fp,Fp与卷装表面速度vp的平方成正比,通常以下式表示:

Fp=Cρvp2S

(7)

式中:

C——阻力系数,取决于卷装表面状态;

vp=3.141 6dxns,dx、ns分别为卷绕直径和回转速度(同锭速);

ρ——空气密度;

S——细纱卷装表面面积。

管纱高速回转,克服空气阻力的功率消耗Np应是空气阻力Fp与卷装表面线速度vp的乘积,所以:

Np=Fpvp=Cρvp3S

(8)

式(8)表明,细纱卷装空气阻力的功率消耗与其表面线速度三次方成正比,也与卷装直径和回转速度的三次方成正比;与卷装表面积成正比。由此可见,细纱卷装功率随卷装直径增大而增大;因为管纱逐渐增多,所以细纱卷装功率在卷装成形过程中是变化的。在管底成形阶段的卷装功率增速快,管底成形完成后则卷装功率增速缓慢并近似线性增大、直至满管。细纱卷装功率在纺锭主要功率中占比相当大,其数值和纺纱卷绕功率大致相当。在大卷装细号纱时,卷装功率在纺锭主要功率中可高达70%~80%。

细纱卷装空气阻力的功率消耗与其表面阻力因数成正比,因此减少管纱表面毛羽、提高管纱表面粗糙度,可减小阻力因数C值和卷装功率。

由式(8)可知,影响卷装功率的主要因素是锭速和卷装直径,其次是卷装高度即钢领板升降全程。

2.2环锭细纱机纺纱的次要功率

环锭细纱机纺纱的次要功率由空锭功率和锭子传动功率组成。

2.2.1空锭功率

锭子能耗的内部因素是:① 上轴承摩擦耗能;② 下支承阻尼耗能。因此,改进锭子结构设计是减少锭子能耗的主要途径。

德国诺威佩勒公司(NOVIBRA)的高速锭子HP-S68型及HP-S68/3型的锭心颈部设计成耐磨轴承,底部轴承由轴向和径向两部分组成,锭杆被颈部轴承和富有弹性的底部径向轴承支持,其径向振动被富有弹性的油膜隔层的圆形卷簧吸收。空锭功率是锭子整个系统能耗中引起锭子能耗的内部因素,是由上轴承组合件摩擦耗能和阻尼组合件耗能两者组成。测定表明,空锭功率约为90%消耗在上轴承,因此空锭节能的重点应在上轴承。

2.2.1.1颈部轴承的能耗

滚柱轴承的能耗与锭速、轴承直径、润滑剂的粘度、轴承的径向负荷等参数有关,颈部径向轴承与锭带接触,承受锭带径向压力和锭子回转的动态力。

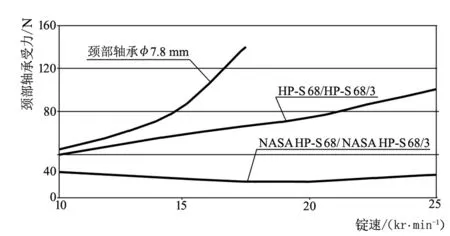

不同颈部轴承受到的径向负荷是不同的,颈部轴承所受的作用力随锭速增大而增大,如图2所示。

图2 颈部轴承受力与锭速的关系

由图2可见,锭子应在无振动的平稳状态下运行,其提速才有意义;否则,提速过程中就会在颈部轴承处产生较大的径向动态负荷,且随锭速增大而增大;严重振动的锭子会使颈部轴承产生超径向动态负荷,最终导致颈部轴承损坏。如径向动态负荷以80N为准,颈部φ7.8mm轴承普通锭子锭速最高为15kr/min,HP-S68及HP-S68/3型锭子的锭速可开到21kr/min,而高品质的NASAHP-S68及NASAHP-S68/3型锭子的锭速为25kr/min时的径向动态负荷仍很低。

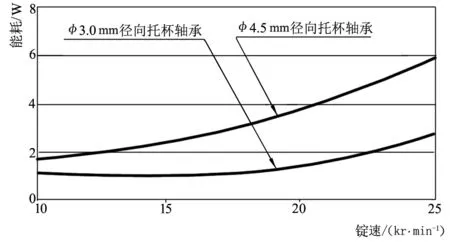

锭子颈部轴承能耗与速度、轴承直径和径向负荷成正比,不同颈部直径的轴承能耗如图3所示。

图3 锭子颈部不同直径轴承的能耗

锭速越高、差异越大,科学合理的颈部轴承设计,如:NASAHP-S68及NASAHP-S68/3型锭子在锭速高达25kr/min时,其单锭能耗仍不大于φ7.8mm普通颈部轴承在锭速为15kr/min时水平,可见颈部轴承优化设计的重要性。

2.2.1.2底部轴承的能耗

诺威佩勒公司产HP-S68型锭子底部轴承,是由底部径向滑动轴承和平面止推轴承组成。

2.2.1.2.1底部径向滑动轴承

诺威佩勒公司产HP-S68型锭子底部径向滑动轴承是采用流体动力平面轴承,其能耗与油的粘度,轴承宽度、直径等尺寸设计、径向负荷和散热能力有关,如图4所示。

图4 诺威佩勒公司产HP-S 68型锭子底部径向滑动轴承的设计

流体动力平面轴承的能耗关系非常复杂,不能以一般的关系式表达。除了油的粘度、锭速外,流体动力平面轴承的能耗主要受锭子轴承直径的影响。将HP-S68型锭子底部锭杆直径由4.5mm减至HP-S68/3型锭子的3mm,底部轴承的能耗显著降低,如图5所示。

图5 锭子底部锭杆直径对其能耗的影响

2.2.1.2.2底部轴向止推轴承

HP-S68型锭子底部锭杆是由平底轴承支撑,锭杆底面是选用低摩擦力的半球面设计,锭杆底部在点接触平底轴承上协调旋转,几乎无摩擦,即不耗能或能耗很少。

2.2.1.2.3底部径向轴承的防振功能及其能耗

当锭杆产生短暂径向滑动时,锭胆中的锭子油就会从狭窄的内层缝隙被压向较大的空隙,在这狭窄的隙缝口便会形成节流阻力,并造成与油流反向的流压;流压的弹性反应非常迅速,使锭子油反复压进压出而产生强大的防振功能,因此能耗很少。

诺威佩勒公司提供的不同类型锭子的能耗比较见表1、图6。

由表1、图6可知:① 锭子的能耗随锭速升高而增大,低速段增大慢,高速段增大快;②NASAHP-S68/3型和HP-S68/3型锭子的能耗随锭速升高增加慢,HF21型及同类(HA-25型)锭子的能耗随锭速升高增加快;③ 在锭速为15kr/min~20kr/min时,诺威佩勒公司第三代锭子比HF21型及同类(HA-25型)锭子的能耗约减少3W/锭,相当可观。

表1不同类型锭子能耗比较

锭子类型NASAHP-S68/3,HP-S68/3HF21及同类(HA-25)运转性能平稳运行与低噪声轴承非平稳运行与噪声轴承颈部轴承负荷轻、能耗小负荷重、能耗大底部轴承径向油膜滑动轴承,锭杆底部半球面点接触轴向轴承,能耗小底部为锥尖式结构锭杆,圆锥面的底部轴承,运转中金属摩擦、磨损快、能耗大

图6 不同类型锭子的能耗比较

2.2.1.3改进锭子结构设计

改进锭子的结构设计减少锭子能耗,是新型高速锭子的主要特征。

2.2.1.3.1减小上轴承直径,提高上轴承摩擦副的制造精度,可以减少其摩擦阻力和能耗。

a)将上轴承直径由7.8mm减小为6.8mm时,就可以减小上轴承摩擦阻力;因为在锭杆相同的转速条件下,φ6.8mm比φ7.8mm锭杆轴承档线速度下降约12.8%。

b)对锭杆上轴承档采用超精加工技术,提高锭杆上轴承档的圆柱度和表面粗糙度,以减小上轴承摩擦副的摩擦阻力和噪声,有利于节能降耗。

2.2.1.3.2随着上轴承小型化,相应可减小锭盘的直径,配置钢质锭盘使带轮直径从传统的24mm、22mm减少到20.5mm、19mm、18mm等。这样,在滚盘相同的转速条件下,提高了锭速;或在锭速不变的前提下,降低了滚盘轴系的转速,细纱机振动及噪声随之下降,其运转摩擦耗能及滚盘系统遇空气阻力耗能减少,同时也降低了噪声。

根据诺威佩勒公司提供的资料,锭子传动效率与锭盘直径关系见图7。

图7 锭子传动效率与锭盘直径关系

由图7可知,锭盘直径从22mm、20.5mm减小,带动锭子转动的能量传动效率却提高,最高约在锭盘直径为18.7mm处。为环锭细纱机高速节能创造条件,实现了不用提升滚盘转速的节电目的,也降低噪声。通过理论和实践证明,当锭盘锭带弧直径由22mm减少到20.5mm时,约节能3%~5%;锭盘锭带弧直径最小可为18.5mm,此时带动锭子转动的能量传递效率是最高的。测试表明:锭速为17kr/min,φ6.8mm小上轴承配用φ19mm小锭盘,相比φ7.8mm普通上轴承配用φ22mm普通锭盘的空锭功率节能为15%~20%。

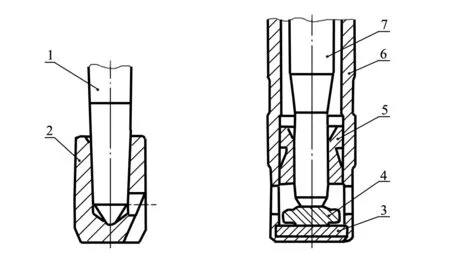

2.2.1.3.3根据流体动压原理,改变传统锥尖式锭底为分体式平锭底,如图8所示。

a) R0.7 mm锭尖示意 b) R30 mm大球面示意1,7—锭杆;2—锭底;3—垫片;4—平锭底;5—滑动轴承;6—弹性管。图8 两种锭底结构比较

下支承结构采用动压滑动轴承和平面止推轴承的复合结构设计,克服了传统锭子的锥尖式锭底、尖锭杆式结构在运转过程中易产生轴向窜动、锭杆偏离中心位置引起的低频自激振动的缺陷。传统锭子的锥尖式锭底使锭杆与锭底为半干摩擦状态,易摩损、能耗多。新型高速锭子的动压滑动轴承,在锭杆高速运转时形成动压油膜,使锭杆与径向轴承分开,不发生直接接触,有液体摩擦而避免干摩擦,减少了锭杆干摩擦和能耗。

下支承的轴向止推轴承与锭杆底R30mm大球面构成一对摩擦副,与止推轴承间接触应力减少约80%,减少了锭杆底的磨损与能耗。

2.2.1.3.4缩短锭子上、下支承间的距离,可以减少锭子油循环的能耗及用量。传统锭子上、下支承间距离为120mm,高速平锭底型锭子上、下支承间距离为100mm,锭脚也相应缩短,其容油量少,换油量也相应减少,锭子油与锭杆接触长度也相应缩短,减少了锭子油与锭杆之间的摩擦和锭子油循环的能耗。

2.2.1.3.5缩小下轴承档的直径,可以降低锭子能耗。目前高速平锭底型锭子的下轴承档直径有4.5mm、3mm两种。两者相比较,下轴承档直径为3mm的锭杆与锭子油接触面积小,锭子高速旋转时锭子油与锭杆之间的摩擦阻力减小;另一方面,在相同的锭子转速条件下,直径为3mm的轴承档表面线速度低、对油的搅动轻微,则油的涡动减小可减少锭子的能耗,且在相同条件下的下轴承档直径为3mm,比4.5mm节能2W。

2.2.1.3.6改进锭子密封为迷宫式设计,可以减少锭子油挥发、延长锭子补油和换油周期。

2.2.2锭子传动功率

在环锭细纱机上,锭子的传动路线是:电机→主轴→滚盘→锭子,从滚盘到锭子是通过锭带、张力盘带动的。

2.2.2.1锭带

由于锭带拖动是依靠滑动摩擦力,锭带、滚盘的线速度高达18m/s~20m/s,不可避免会发生滑溜和锭速不匀缺陷,这就对锭带提出更高要求。锭带的内在质量及接头型式直接决定传动效率,它不仅影响其使用寿命和使用效果,而且影响能耗;因此,合理选择锭带具有重要的现实意义,不仅要求带体薄而柔、抗静电、耐磨,且摩擦因数较大,从而达到锭速稳定、成纱质量好等综合要求。

制造的锭带分为棉织锭带、涤纶锭带、橡胶锭带、聚酯锭带等,因棉织锭带的耐磨性能差、使用寿命短、消耗大、成纱质量差而逐渐淘汰。为改善传动功能,也曾选用过涤纶锭带,现在多选用橡胶锭带和聚酯锭带,高速纺纱时应选用聚酯锭带。与棉织锭带相比,橡胶类锭带具有传动平稳、效率高、振动小、噪声小、使用寿命长、伸长率低、耗电量少、成纱质量稳定等优点;所以,逐渐取代棉织锭带,推广应用后收到良好的效果。

锭带张力大小要适宜,调整张力轮架重锤摆角大小以使锭带张力大小适中,约控制在8N为宜;锭带张力过大则加重锭子上支承径向负荷,从而影响锭子寿命,也会增大锭带能耗;锭带张力过小则影响锭子传动效率而容易失速,使锭速不匀增大、恶化成纱捻不匀。

锭带工作位置应居中,在调整锭带张力时要注意张力轮位置居中,使锭带水平工作位置处于锭盘带轮圆弧槽中部位置:水平工作位置过低时锭带将摩擦锭盘轮带槽下肩胛,易引发锭带的接头冲击振动以至造成锭带拉毛、破损,缩短锭带使用寿命;水平工作位置过高的锭带会上浮、飘动,易造成杆盘上窜、跳动以至严重影响成纱质量、增加断头,还会造成锭尖下锥非正常磨损,严重损伤锭子工作寿命,其危害极大。

橡胶锭带通常由骨架层和弹性体层组成,不同的弹性体材料和骨架层数对橡胶锭带产生不同的使用效果。橡胶锭带与棉织锭带相比,具有传动平稳、效率高、振动小、噪声小、使用寿命长、伸长率低、耗电量少、成纱质量稳定等优点,逐渐取代棉织锭带的推广应用,收到良好效果。

高速节能锭带有瑞士哈伯西(HABASIT)制造的HS-5型尼龙涂胶锭带、上海爱西奥公司的Z-5系列节能锭带和济南天齐特种平带有限公司的CNU型聚酯锭带,共同优点是无接头、运转平稳、表面摩擦因数大、抗静电,使用中能有效减少飞花、提高纱线质量、节能。CNU型聚酯锭带具有以下特性:① 定伸应力大,1%定伸应力是橡胶锭带的3倍,传递动力强,尺寸、张力稳定,松紧边锭速差异小,成纱捻不匀小;② 带体薄而柔,抗静电且耐磨,使用寿命长,摩擦因数大,节电效果好;③ 接头快捷、环保。CNU型聚酯锭带高速性能好、成纱质量优、节能优势强、性价比高,已在DTM1149、JWF1562型等高速环锭细纱机上成功使用,比橡胶锭带节电10%以上。

2.2.2.2滚盘传动功率

由于滚盘拖动锭带高速运行,不可避免会发生锭带和滚盘间滑动产生功率消耗、空气粘滞性产生功率消耗和锭带在滚盘上弯曲变形产生功率消耗等,其主要影响因素是锭带和滚盘的质量及其尺寸规格。

按材料可将滚盘分为3大类:金属滚盘、工程塑料滚盘、金属和工程塑料滚盘;按滚盘的紧固型式分为锥孔型、直孔型2种;按滚盘的外径分为250mm和200mm2种。滚盘的改进一直是围绕节能与纺纱加捻的稳定性进行,以往国产环锭细纱机采用φ250mm的镀锌铁皮滚盘,重量约为1kg,其缺陷是运输和安装过程中易变形,使其启动惯性大,功耗、噪声大,拆装不便。现代细纱机采用“ABS+碳纤工程塑料”滚盘,降低滚盘自重达到节能效果。工程塑料滚盘具有低碳、环保、质轻(约500g)、平稳节电(约5%)、噪声小、拆装简便等优点。

3环锭细纱机纺纱的辅助功率

环锭细纱机纺纱的辅助功率,由牵伸功率和成形功率(钢领板升降功率)组成。在现代细纱机上,牵伸传动采用高品质齿轮,关键齿轮经磨削加工和自动滴油润滑,罗拉和转轴滚动轴承化等。钢领板、导纱钩的升降传动,由蜗轮蜗杆传动向伺服电机驱动的电子升降方向发展,用电子凸轮取代机械凸轮,以电子技术传动取代机械传动,使传动精度提高、环锭细纱机的牵伸功率和成形功率均较小。

4基础功率

环锭细纱机纺纱的基础功率,由电机和电机传动功率组成,包含电机效率、耗电、主电机驱动带的张力负荷耗电等;应提高主电机功率因数和转换效率以达到节电效果。

4.1选用合适的电机功率

细纱工序是纺纱厂耗能最大的工序,传统环锭细纱机上主电机大都是工频双速电机,其带负载启动能力强、成本低;但功率因数低、电机温升高、车间热负荷大、空调耗电量大、调整工艺车速时要更换皮带轮,工人劳动强度大;因此,设计选用合适的电机功率方可节能:做到使用功率与额定功率应基本一致,不要大材小用,浪费电能。

4.2多种新型驱动技术的应用4.2.1采用新型电机

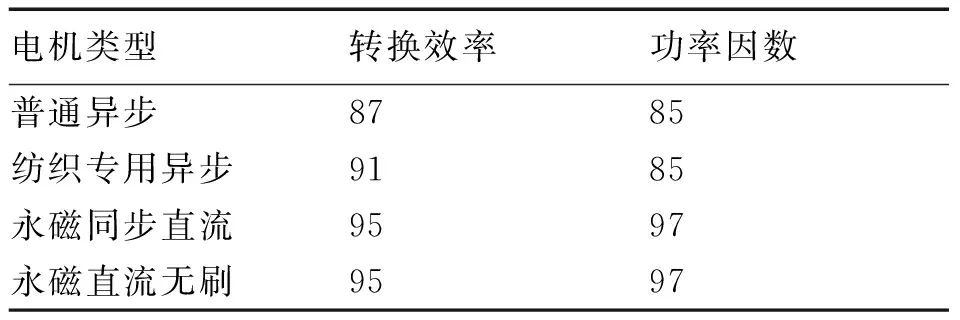

电机的效率是电能转换为机械能的效率,应配置静电电容器以增加变压器的负载能力和减少线路损耗,可提高功率因数。稀土金属永磁同步电机、无电刷变换电机、数位伺服AC电机、大容量同步电机等可提高功率,表2中列出了几种电机的转换效率和功率因数。

表2几种电机的转换效率和功率因数

单位:%

表2表明,永磁同步直流电机主要优点有:

a)高效率、高功率因数,综合节电率为12%,每小时节电约为1.6(kW·h),节电细纱机也降低了供电系统损耗;

b)低转动惯量、高动态响应,保证传动的快速启动和停止,转速恒定、精度高,不丢转,低振动、低噪声;

c)具有较宽的经济运行范围。永磁同步直流电机经济运行范围远比感应电机宽,在重负载或轻负载状态运行都省电;永磁同步直流电机与变频器、编码器的配套使用,其节电效果约为10%。

4.2.2采用水冷电机

水冷电机的外壳由防锈处理的双层钢板焊接而成,工作时在外壳内是不断循环的冷却水,利用冷却水把电机运行时产生的热量带走而不会进入空调系统内,从而降低了空调系统的冷负荷。电机外壳的温度几乎等于冷却水温度,由于同样温差条件下水的冷却能力可达到空气的50倍以上,所以只需较小的水量就可达到很好的冷却效果。通过对电机散热原理和细纱机工作特性及散热方式的分析,细纱车间采用水冷电机具有提高效率、降低车间温度和空调冷负荷、简化空调排风系统、节约能源等优点。实测表明,采用水冷电机后可使车间温度比风冷电机降低约2 ℃,夏季减少空调冷负荷和送风量10%~15%,可使空调排热风机停开,从而节约空调系统送回风系统耗电10%以上,并克服了细纱机车尾部位温度过高、车间温湿度分布差异过大的缺点。在当今能源紧张、车间温度连年升高、工作环境恶化的状况下,在纺织厂细纱车间推广应用水冷电机具有较好的实践效果。立达(Rieter)G33型、K44型细纱机用内冷电机把电机与变频器产生的热量,通过一个内部的热交换器直接送入空调系统,大大减轻了空调系统的负荷。其内冷是闭合循环的冷却系统,防止热量释放到纺纱车间。

4.2.3多电机驱动

多电机配置在装机容量上略大于单一电机,但实际使用并不大于单一电机。

4.2.4采用同步齿形带传动

新型传动系统广泛使用同步齿形带,同步齿形带传动系统无键、无齿轮,可消除齿轮转动、启动和制动时的不同步,防止产生细节;传动平稳可靠、无间隙、无滑差,能降低能耗、噪声,提高产品质量。主电机采用高效节能强力平皮带也有节能效益。

4.2.5采用新型单锭电机驱动

传统的棉纺细纱机由一个电机用锭带或龙带分别传动,耗电较多,单锭电机驱动是发展趋势。根据村田公司介绍,其倍捻机采用环保节能型单独电机驱动,不仅降低噪声、操作简便,并可节省电能约45%。

在高温季节的印度、巴基斯坦,细纱机高速运转中经常发生变频器过热跳闸停车而影响生产效率的问题。改正方法为全新的主机运行方案——工、变频:在小纱和大纱、满纱阶段,主机由变频驱动;中纱阶段由工频驱动;可有效降低功耗、节约能源,延长变频器的使用寿命。

4.2.6采用高效断头吸棉风机、变截面风管

细纱机吸棉风机的功率一般为2.2kW,采用1.1kW新型节能电机有较好效果;改变截面风管的应用,可减小风速阻力,也有节能效果。

4.3做好设备保全保养

根据设备状态制定平车计划、定期保养,以确保机械状态正常;做好专件器材及纺纱通道的润滑,以减少摩擦、磨损,制定合理的加油周期,并采用新型长效润滑油脂;齿轮传动实行滴油、淋油或油浴润滑。泰斯博斯(Texparts)公司产品手册对纺机使用的锭子、锭盘张力轮、胶辊轴承的油脂品种、粘度、加油周期、加油量、使用最高速度、外壳温度等都有明确的要求。经纬纺机公司也推荐锭子油采用NT-N10型机械油(CB433);AS系列集聚纺胶辊轴承宜采用克鲁勃公司产StburagsNbu12/300KP长效润滑脂,加油周期为6万工作小时(约7年);如采用进口锂基润滑脂,加油周期为6个月,每锭每次加油量为3mL;采用薄形、高强低伸、耐油、耐用锭带;传动带需按传动功率设定型号及根数,防止因缺根、松紧不一造成打滑、摩擦而增加电耗。

5细纱机功率的估算和测试

细纱机在一落纱中,纺纱功率中的主要功率(卷绕功率+卷装功率)是变化的,辅助功率(牵伸功率+成形功率)和锭子及其传动功率(空锭功率+锭带、锭盘传动功率)基本不变。

5.1功率估算

在锭距、锭数等相近时,环锭细纱机消耗总功率Nt(未考虑基础功率下)也可按下列经验公式类比推算:

(9)

式中:

ns——锭速/(r·min-1);

DR——钢领直径/cm;

L——升降动程/cm。

式(9)表示,影响细纱机功率主要因素次序是锭速、钢领直径和升降动程,即锭速和卷装尺寸。

5.2功率测试

给定的卷装尺寸、锭速、卷绕张力下,纺锭主要功率(纺纱卷绕功率和卷装功率)是唯一的,并可精确测定,功率测试方法采用逐步减法取得。例如:纺纱卷绕功率是正常纺纱(大纱)的全机测定功率A,减去全机断头测定功率B,即(A-B)为纺纱卷绕功率;在全机断头基础上拔掉纱管测定功率C,(B-C)即为卷装功率;其余类推。

5.2.1示例1

以诺威佩勒公司制造HP-S68系列高速锭子的测定资料为例,测定条件:细号纱高速小卷装为14.6tex,纱管长为180mm,钢领直径为38mm,锭速为20kr/min,测定结果如图9所示。

图9 诺威佩勒公司锭子的能耗分布

从图9可知:

a)驱动纱管能耗的卷装功率(对纱管的空气阻力)为:25×40/60=16.67W;

b)卷绕过程中能耗的卷绕功率(钢丝圈的摩擦,气圈的空气阻力等)为:12×40/60=8W;

c)其余的能耗(传送至锭子、锭轴)为:15×40/60=10W;

d)每锭总能耗为:10+8+16.67=34.67W。

由此可见驱动管纱的能耗:卷装功率约为卷绕过程中拖动钢丝圈等的卷绕功率消耗动力的2倍;传送至锭子、锭轴承的能耗(锭子次要功率)约为卷绕过程中卷绕功率能耗的1.25倍。这表明高锭速为20kr/min时的卷装功耗占比最大;因此,细纱机高速化生产采用小卷装工艺,不仅有利于减小张力和降低断头,也有利于降低功耗。

细纱机高速化生产卷绕功率占比相对较小的原因,是由于采用气圈控制环低张力生产,钢丝圈选用较小号数的原因。

5.2.2示例2

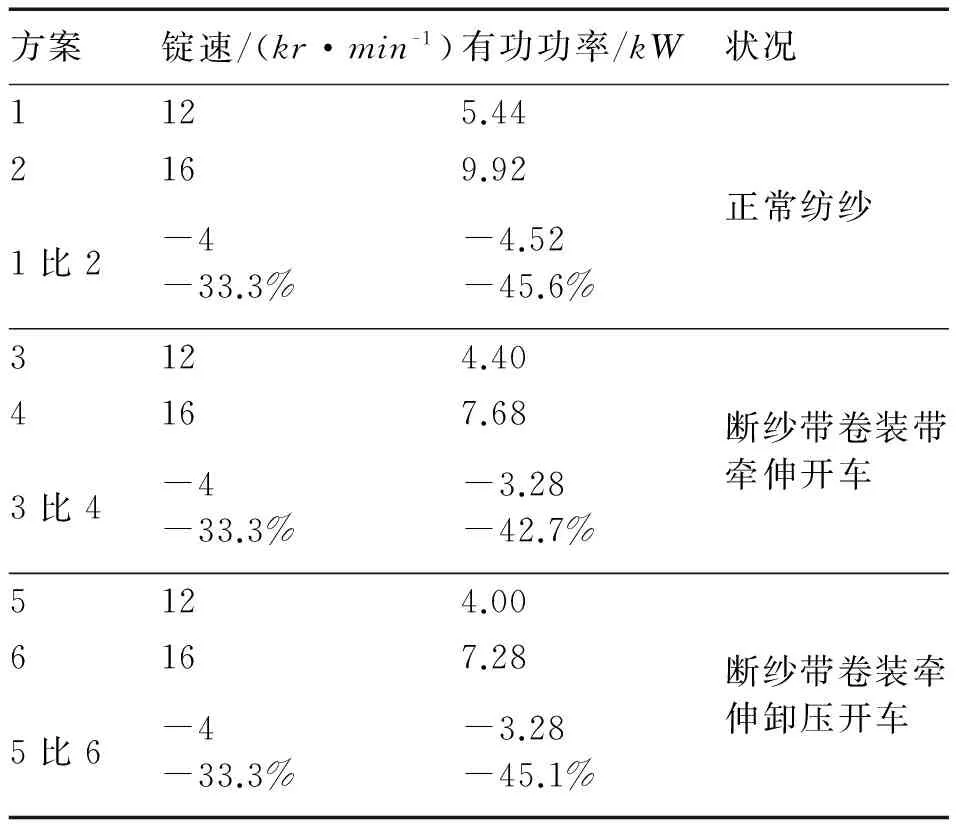

DTM129型细纱机(420锭),配用17kW三相异步电机;工艺参数:品种为CJ/T60/40 12.96tex,捻度为1 020捻/m,钢领为PG1/2-4254,钢丝圈为OSS-33.5(5/0),管纱直径为39mm,纱管平均直径为19mm,锭速为16kr/min和12kr/min。测试方案与结果见表3。

表3测试方案与结果

方案锭速/(kr·min-1)有功功率/kW状况1125.442169.921比2-4-33.3%-4.52-45.6%正常纺纱3124.404167.683比4-4-33.3%-3.28-42.7%断纱带卷装带牵伸开车5124.006167.285比6-4-33.3%-3.28-45.1%断纱带卷装牵伸卸压开车

从表3可知:

a)方案1、2数据对比可见,正常纺纱时锭速12kr/min较锭速16kr/min小33.3%,能耗小45.6%;无任何措施提高锭速,能耗增加率大于锭速增加率。因此,在一般情况下要增加锭速,应采取必要节能措拖(如使用节能锭子,或适当缩小卷装尺寸)。

b)通过正常纺纱时的能耗减去断纱、卷装、牵伸开车时的能耗,可以得到卷绕的能耗。在锭速为12kr/min时卷绕能耗为1.04kW(5.44kW-4.40kW),平均每锭为2.48W(1 040W/420锭);在锭速为16kr/min时卷绕能耗为2.24kW(9.92kW-7.68kW),平均每锭为5.33W(2 240W/420锭);锭速由12kr/min提高到16kr/min时,锭速提高了33.33%,卷绕能耗增大了115.3%。

c)牵伸部分正常工作与摇架卸压(断纱开车)对比,能耗差异值为0.4kW,其与纺纱速度基本无关,在锭速为12kr/min时,占全机能耗的7.3%;在锭速为16kr/min时,占全机能耗的4.0%。这些数据与青泽360型细纱机正常纺纱时总的牵伸部分能耗为0.8kW的实际相接近(1 008锭)。这表明,提高锭速、能耗增加是卷绕能耗和卷装能耗相应增大所致。

d)纺纱的主要能耗与锭速密切相关,加捻卷绕部分的能耗基本上与锭速的二次方成正比。

6结论

6.1传统环锭细纱机上的动力输入主要被用于:锭子功率占65%~75%;辅助功率占15%~25%,其中,牵伸功率占10%~15%,成形功率(钢领板升降功率)约占5%。随着细纱机高速化,锭子功率占全机能耗的比值也在逐步增大,辅助功率占全机能耗比值逐步减小;所以,在细纱机逐步高速化生产中,由于全机能耗与锭速的二次方成正比,应在全面贯彻环锭细纱机节能措施中重点挖掘锭子功率的节能潜力。

6.2严格执行“高速度、小卷装”工艺,控制卷装尺寸可防止卷装能耗过大;不断开发、发展、创新高速器材,使用高速节能铝套管锭子、纱管、高精度节能滚盘和节能锭带;用好气圈控制环、减轻钢丝圈重量以减小卷绕功率;合理确定细纱机主电机功率和采用新型电机;采用变频调速可在提高产量基础上减少断头,达到节能效果;加强设备的保全保养,提高设备安装精度和运行状态,减少摩擦阻力较大、传动效率较低等带来的能耗增加,也是降低细纱机能耗的基础工作。

参考文献:

[1] 上海纺织控股(集团)公司.棉纺手册[M].3版.北京:中国纺织出版社,2004.

[2] 上海纺织工学院棉纺教研室.棉纺学:下册[M].北京:纺织工业出版社,1981.

[3] 刘裕渲,陈人哲.纺织机械设计原理:上册[M].北京:纺织工业出版社,1982.

[4] 唐文辉,刘荣清.环锭细纱机断头分析与控制[M].北京:纺织工业出版社,1986.

[5] 周炳荣.纺纱气圈理论[M].上海:东华大学出版社,2010.

[6]DEBARRAE,CATLINGH.ManualofCottonSpinning:5[M].Manchester:GreaterManchester,1965.

[7]GerdStahlecker.Novibra节能锭子HP-S68系列Novibra讯息[Z].

The Power Analysis and the Energy Saving of the Ring Spinning Frame

TANG Wenhui

(Donghua University,Shanghai 201620,China)

Abstract:As to the disadvantages such as low throughput and high consumption of energy of the ring spinning frame,an idea or method of energy conservation is invited.Introduction is made to the varieties and the composition of the power of the ring spinning frame including the power consumption and power rate.It is pointed out that the motor power consumption accounts for 60%~70% of all the power in the plant.The power consumption of the spindle accounts for 65%~75% of the conventional spinning frame power rate,auxiliary power accounting for 15%~25%.The high speed spinning frame will increase the ratio of energy consumption of spindles,reducing the auxiliary energy consumption.There is much room on mining spindle energy-saving potential,developing and using high speed equipment,and enhancing accuracy of the equipment to reduce the friction resistance and strengthening the maintenance work are all effective ways in saving energy and the direction of research and development for modern spinning frame is efficient energy saving.

Key Words:ring spinning frame;power;twisting;winding;package;spindle;energy consumption;energy saving

收稿日期:2015-09-30

作者简介:唐文辉(1936—),男,浙江温州人,研究员,长期从事环锭细纱技术的理论和实践研究。

中图分类号:TS103.23+1

文献标志码:A

文章编号:1001-9634(2016)03-0001-09

网络出版时间:2016-01-11 10∶36

http://www.cnki.net/kcms/detail/61.1131.TS.

20160111.1036.002.html