一种简易行李支架居中工具的开发与应用

蒋治松

摘 要:车顶行李架除了起到装饰、美观的作用外,它还可以放行李厢放不下的东西,比如体积大的行李、自行车、折叠床等等。随着MPV、SUV车型在市场畅销,车顶行李架的普及程度越来越高。另外,随着国内汽车消费者对汽车的认识度增加,对汽车的外观和装配质量要求越来越高,这也促使整车厂需不断提升装配尺寸,而车顶的行李架就属于其中的一个重要部分。

关键词:车身;流水槽;行李支架;居中控制

中图分类号:TH145 文献标识码:A 文章编号:1006-8937(2016)11-0004-03

某汽车品牌主机厂车身车间某车型侧围与顶盖配合尺寸不稳定,行李支架尺寸焊接移置发生偏移造成的流水槽尺寸不一、涂装车间涂胶卡枪、整车行李支架饰板间隙Y向不均问题、影响总装DR率和走线率等问题,急需开发一种新型的行李支架安装工具来解决问题。

1 问题来源

某汽车品牌的某一车型焊装工艺为:左右侧围与下车体合拼→机器人抓取顶盖定位、合拼 、焊接→在车顶流水槽上焊接行李支架。在这三个主要的车身尺寸定位过程中,均会出现一定程度的车身Y向尺寸偏差,而这些偏差最终都将影响行李支架的装配质量,如图1所示。

因此本文主要通过对顶盖流水槽Y向尺寸偏差、行李支架工具定位偏差原因分析,并采取相应措施使问题得到解决。

2 问题的原因分析及解决方案

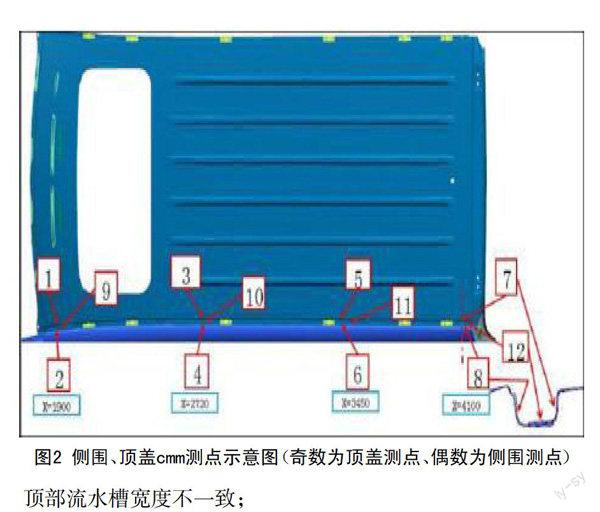

根据该车型白车身的制造工艺工程分析,如图2所示。

顶盖流水槽的尺寸偏差原因如下:

①侧围与下车体合拼时,受下车体Y向尺寸偏差影响,侧围Y向会偏移;

②机器人通过抓手抓取放置在对中台上的顶盖,并按照设定好的程序进行轨迹移动,此时机器人抓手存在伺服补偿,尺寸精度和稳定性很高。但顶盖放置在对中台上的位置偏差却影响了顶盖的尺寸。此时形成侧围与顶盖Y向尺寸偏差,即车身顶部流水槽宽度不一致;

③补焊线焊接行李支架时,使用钢制限位工装靠近顶盖一侧型面进行定位并焊接,由于过程①、②中的尺寸偏差,铁制行李支架的Y向尺寸偏差将进一步被放大。

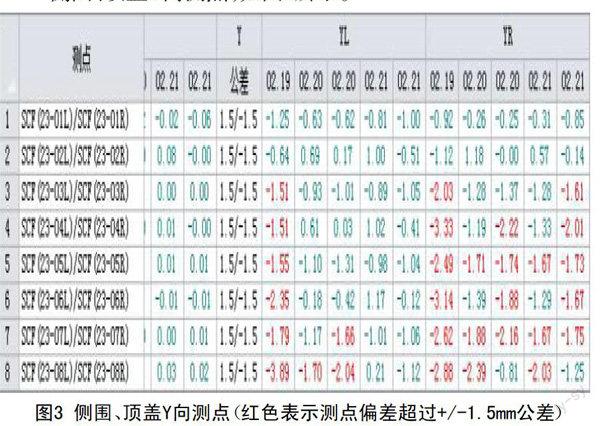

侧围、顶盖Y向测点,如图3所示。

针对以上该车型的生产工艺,采用鱼骨图进行分析,如图4所示。其主要原因如下:

针对以上3个制造过程中的原因,分别制定措施,具体如下:

步骤一: 控制侧围与下车体合拼尺寸。如图5所示。

①通过日常检具监控后部下车体与侧围、门槛的配合尺寸;

②车身车间侧围合拼工装的尺寸稳定性:

其一,定期进行工装测量(1次/月),调整工装至期望值;

其二,通过MSA、SPC质量工具监控整车尺寸稳定性;

其三,根据MSA测量过程的出现的变差问题,进行重复性和一致性试验分析。

步骤二:顶盖抓取定位。如图6所示。

①监控顶盖对中台的定位重复性和一致性;

②MSA测量分析顶盖装饰条模块的尺寸稳定性。

步骤三:开发新型行李支架安装工具(核心)。如图7所示。

由于制造过程中存在累积尺寸链偏差影响,通过步骤一、步骤二措施的实施,问题仍不能完全消除,此时需开发一种新型的安装工具,定位原理如下:

①X向定位基准(定位销定位):前部采用顶盖前风窗玻璃安装孔,精度:+/-0.2 mm;后部:使用尾门铰链安装孔,精度:+/-0.1 mm;

②Y向:使用定位销和Y向梯形限位块方式,确保行李支架定位过程中可根据流水槽的宽度变化进行适当调整,以达到支架居中的目的;

③Z向:梯形限位块和缓冲弹簧方式,保证焊接过程中,铁支架与顶盖贴合良好 。

由于步骤一、步骤二的尺寸主要通过车身工装来实现,即可以通过工装及工装的稳定性来实现车身侧围、顶盖的尺寸精度及稳定性,故本次方案主要研究行李支架居中工具的开发。工具的结构示意图,如图8所示。

X向:通过B/C两个基准孔来实现后部工具的定位,尺寸精度+/-0.1mm;前部通过VIEW K、VIEW L的两个前挡风玻璃安装孔来实现定位,定位精度:X向+/-0.1mm,Y向+/-0.5mm;

Y向:前后两端的定位孔采用定位销的方式,对Y向自由度进行部分限制;中段在流水槽内部采用梯形块作为限位,V型截面能够根据流水槽的宽度进行自适应调整,确保铁支架Y向居中,且稳定性较好,如图9所示。

Z向:该梯形限位块对Z向限位同样提供便利:由于下端尺寸为18.2 mm(小于流水宽底部宽度的设计尺寸25 mm),确保了限位块能将铁支架压紧在流水槽上。

同时限位块内部由下往上依次安装M10×10磁铁→M10×10软弹簧→顶端盖子。

上述M10磁铁、M10软弹簧、顶端盖子均可以进行更换;生产过程中铁支架可以通过M10磁铁吸附在安装工具上,确保员工装配和转移工程中零件不会掉落;焊接时,压紧工具时弹簧处于压缩状态,铁支架很好的贴合在顶盖上。

3 解决方案实施

步骤一:根据整车cmm测量趋势以及工装测量的偏差值进行侧围合拼工装调整,如图10所示。

步骤二:在步骤一的基准上,根据cmm测量趋势以及工装测量的偏差值,对顶盖对中台工装和机器人程序进行调整,如图11所示。

步骤三:开发新型安装工具。

新型安装工具原理:前部通过定位销,中部(流水区域)通过梯形块进行限位,设计思路为限位块内部Ф12 mm孔中安装M10×10圆柱磁铁、M10×10矩形弹簧(直径为1mm,螺距为2 mm)、顶端盖子等组成。其中M10×10圆柱磁铁可以铁支架吸附在工具上,避免生产过程中掉落,从而提高生产效率;M10×10矩形弹簧可以有效消除因顶盖弧度而带来前后两个支架与顶盖离空问题,有效消除因离空而焊穿问题;顶端盖子上有Ф6×7 mm的圆柱,可以抑制矩形弹窗翻转,如图12所示。

4 经济效益

节约效益(包括提高生产效率,降低生产成本,节能降耗):

①修浪费:116(返修耗时)×12(月)×26.77(人均工资)×3(人数)=111 792元;

②減少非周期性停线节约:(当月累计停线时间(210 min)×频次(9次)×26.77(元)×500人数)/60 s=421 628元;

③累计节约:53万余元/a。

④高焊接和装配质量,可推广性。

5 结 语

通过新型行李支架安装工具的开发使用,有效解决了车身车间行李支架焊接时Y向不稳定、Z向离空导致焊穿的问题,同时推广到其他车型的应用,有效的使问题得到了控制,起到了早发现、早预防、早解决,避免增加后工序的返修费用,同时工装工艺设计上存在的欠缺点提交给工装工艺设计人员,作为工装工艺后续设计所参照的依据。

参考文献:

[1] 余志生,主编.汽车理论[M].北京:机械工业出版社,2009.

[2] 宋晓琳,周水庭.汽车车身制造工艺学(第二版)[M].北京:北京理工大 学出版社,2006.

[3] 叶德昭.车身制造尺寸质量的控制方法[J].装备制造技术,2013,(6).