稠油浅度热裂化降粘的影响因素研究

赵文学,韩克江,王 平,倪泽南,施 岩

(1. 中国寰球工程公司,北京 100012; 2. 辽宁石油化工大学 化学化工与环境学部石油化工学院,辽宁 抚顺 113001)

稠油浅度热裂化降粘的影响因素研究

赵文学1,韩克江1,王 平1,倪泽南2,施 岩2

(1. 中国寰球工程公司,北京 100012; 2. 辽宁石油化工大学 化学化工与环境学部石油化工学院,辽宁 抚顺 113001)

摘 要:介绍一种稠油开采集输新工艺的影响因素。考察以水作供氢剂,不同含水率、不同反应时间、不同温度对稠油水热裂化降粘技术的影响。所用油样经过380 ℃,30 min水热裂化反应后,粘度大幅降低,油品质量得到显著改善。该工艺对稠油集输工艺的改进研究有着重要作用,既可以大幅降低稠油粘度,解决稠油运输的困难,又可以使得重质原油开采、运输的经济效益大幅提高,具有非常广阔的应用前景。

关 键 词:稠油;减粘;集输;影响因素

近年来,我国原油经过长时间的开采,油品质量显著下降[1-5],原油粘度越来越大,轻组分含量越来越少,重组分在原油中所占比例不断攀升,成分更加复杂[6],直接导致后续的原油开采,原油集输的成本急剧增加[7-9]。全程高温伴热降粘和掺稀降粘俩种传统的降粘方法,对于目前国内的稠油运输,成本过高[10-13]。热裂化降粘工艺是将重质原油经脱水等预处理操作后,升高到一定温度进行稠油热裂化反应[14],以达到稠油减粘的作用。经以前学者对稠油热裂化的研究发现,稠油在不同温度下进行热裂化反应,裂化产生轻组分可使稠油粘度显著降低,同时存在粘度最小值[15-17]。本文主要对某一油田石油站的油样进行研究,考察反应温度对重质原油水热裂化反应的影响。

1 实验部分

1.1 稠油物性

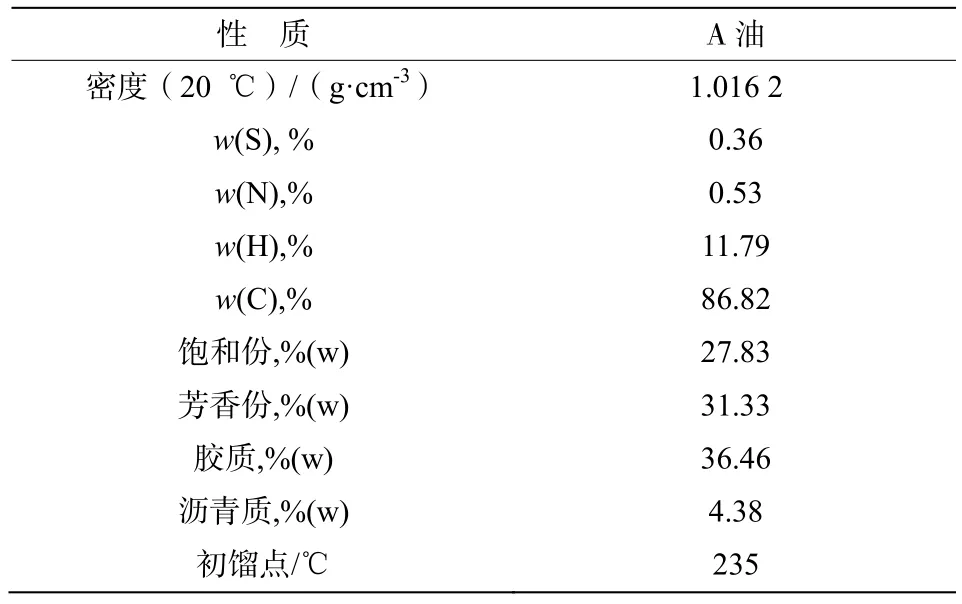

试验用的原料油为国内某油田未经处理的原油,以下以A油代指该油田的稠油油样。对A油进行初步的原始数据分析,数据如表1。

表1 A油物化性质Table 1 The physical-chemical property oil A

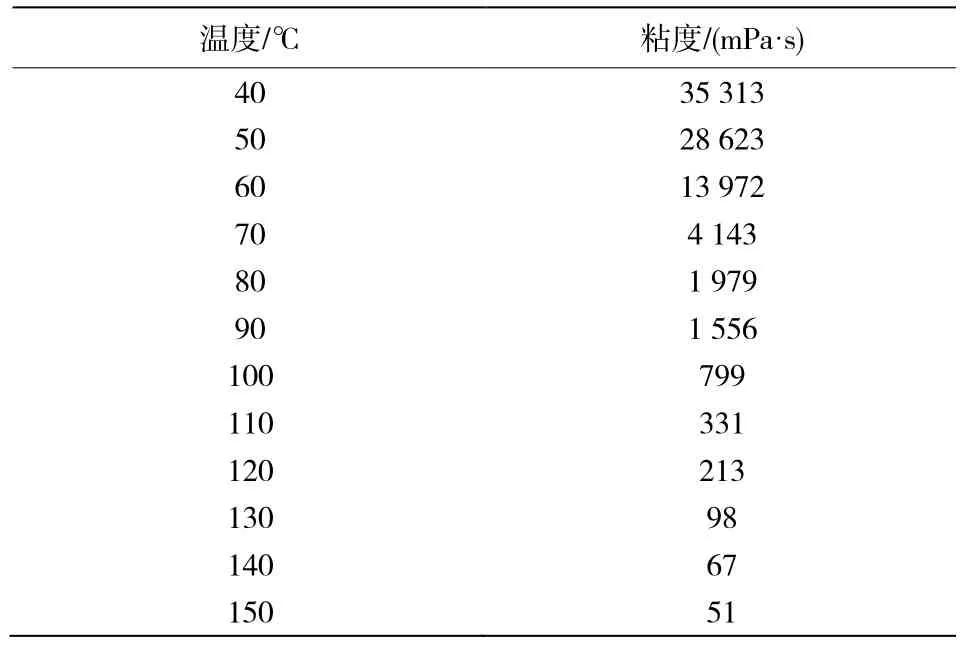

1.2 该油品粘度与温度的关系

使用旋转流变仪测量不同温度下的A油粘度,数据如表2。

1.3 实验方法

1.3.1 稠油热裂化反应

称取一定量的经过预处理的稠油原料(A油) 与水混合充分搅拌形成乳化物,在预热炉中以一定温度预热20 min,然后将原料泵送至自行设计的500 mL热裂化降粘反应装置中,在设定温度下进行水热裂化反应,得到反应产物。

表2 A油的粘度Table 2 The viscosity of oil A

1.3.2 四组分分析方法

稠油的四组分分别是饱和分(S)、芳香分(A)、胶质(R)、沥青质(A)。本课题主要采用液固吸附色谱法进行SARA四组分分离,按照中国石油化工行业标准SH/T0226-92《氧化铝吸附法》进行测定。

1.3.3 粘度测试方法

采用旋转流变仪对本课题所研究的稠油油样进行测定,每次测量均恒温水浴20 min,保证读数准确。

2 实验数据分析

2.1 反应温度对稠油热裂化的影响

分别对油样进行340、360、380、400 ℃ 4个不同温度的热裂化反应(表3)。

表3 不同温度进行水热裂化反应后油样的粘度Table 3 The viscosity of the sample after water thermal cracking reaction under different temperature

实验分析发现,重质原油380 ℃进行水热裂化充分反应,轻组分与重组分重新混合充分后,粘度最低,说明在此温度下降粘效果最佳。

通过实验发现当温度为380 ℃时,A油热裂化降粘效果显著。

2.2 含水率对稠油热裂化的影响

考察含水率对稠油水热裂化的影响:分别按照5%、6%、7%、8%的含水率进行乳化,再用减重法称取油样并加入搅拌器中与水乳化[18],控制反应温度为380 ℃,其他实验步骤同上。实验数据见表4。

表4 不同含水率对水热裂化反应后油样粘度的影响Table 4 The influence of moisture content on sample viscosity after thermal cracking reaction

通过实验发现当含水率为7%时,A油水热裂化降粘效果最好。

2.3 反应时间对稠油热裂化的影响

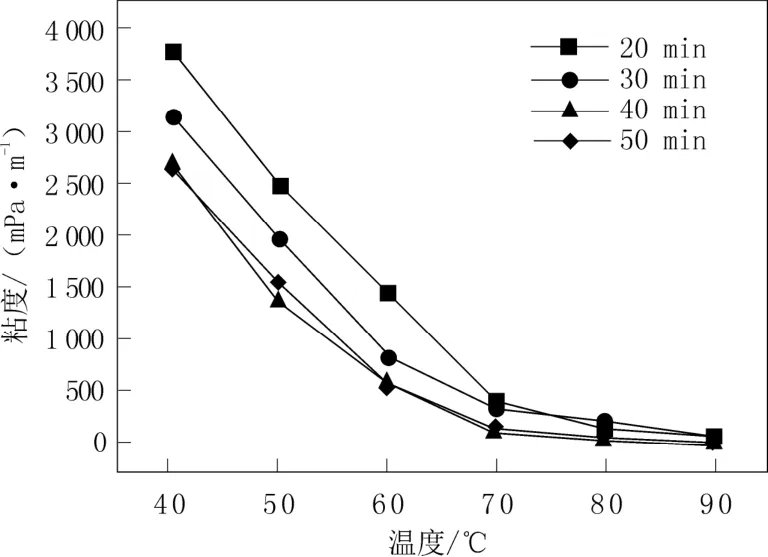

考察反应时间对稠油水热裂化的影响,控制A油反应温度为380 ℃,含水率为7%,再控制反应时间分别为20、30、40、50 min,其他实验操作同上(图1)。

图1 反应时间对热裂化反应影响Fig.1 The effects of reaction time on the thermal cracking reaction

如图1可知,随着反应时间的延长,降粘率也不断提高,但当反应时间超过30 min后,降粘率随反应时间的延长反而下降,说明反应时间是水热裂解稠油改质降粘反应的主要影响因素之一,是控制稠油改质降粘反应程度的重要反应参数,但反应时间并不是越长越好,存在最佳值,故确定最佳反应时间为30 min。

3 产品分析

反应时间为30 min,含水率为7%,反应温度为380 ℃,控制这些参数,以水作供氢剂参与反应,A油经水热裂化反应后,对裂化油产品进行四组分的分析测试。实验数据如表5。

表5 A油热裂化前后四组分Table 5 The separation of SARA of oil A before and after thermal cracking

A油热裂化反应后,四组分变化趋势为:饱和分与沥青质含量增加,芳香分含量变化较小,胶质的含量下降明显。以水作供氢剂,A油经水热裂化后,饱和分含量增加明显,沥青质含量增加,芳香分含量略微增加,胶质含量大幅度下降。通过A油、A油热裂化以及A油水热裂化后的俩组三组分数据可以看出,A油热裂化降粘具备一定的稠油轻质化效果,降粘效果较为明显,以水作供氢剂,新工艺的降粘效果很好,对稠油轻质化降粘非常明显。此外,对经过水热裂化的A油进行减压蒸馏分析裂化油的馏程,其初馏点由反应前的235 ℃降低到151℃,充分证明了新工艺对稠油降粘效果明显。同时,裂化油的初馏点151 ℃高于水的沸点100 ℃,也证明了水作为反应物确实参加了热裂化反应,而且是全部参加反应。

4 结 论

(1)反应温度对于稠油改制减粘的效果十分显著,但当温度升高到380 ℃以上时,减粘效果却并不理想,这说明降粘率随反应升高而升高是有一定限度的。380 ℃是最佳的水热烈化降粘温度。

(2)含水率为7%时,该油品的水热裂化反应降粘效果最好。

(3)最佳反应时间为30 min,30 min的反应时间可保证水作为反应物完全反应。

(4)A油经过380 ℃水热裂化后,稠油的四组分组成均发生了明显的变化,改变趋势为:饱和分和沥青质的含量增加,芳香分和沥青质的含量降低。其中胶质含量的下降对油品粘度的降低有重要影响。

参考文献:

[1]Mohan S Ranaa, Vicente Sdmanob, Jorge Ancheyta. A review of recent advances on process technologies for upgrading of heavy oils and residua[J]. Fuel, 2007, 86(9):1216-1231.

[2]Carbognani L, Gonzalez M F, Pereira-Almao P. Characterization of athabasca vacuum residue and its visbroken products. stability and fast hydrocarbon group-type distributions[J]. Energy & fuels, 2007, 21(3):1631-1639.

[3]中国能源中长期发展战略研究项目组. 中国能源中长期(2030、2050)发展战略研究:电力、油气、核能、环境卷[M]. 北京:科学出版社,2011:191-200.

[4]杨辉, 顾文文, 李文. 世界稠油资源开发利用现状和前景[J]. 中外能源, 2006, 11(6):10-14.

[5]张昀, 张晓静. 奥里乳化油加工工艺研究[J]. 炼油技术与工程, 2003,33(4):22-27.

[6]Thomas S. Enhanced oil recovery-an overview[J]. Oil & Gas Science and Technology-Revue de l'IFP, 2008, 63(1):9-19.

[7]Zhu C. Discussion of Coal Power Related to China′s Energy Security[J]. Sino-Global Energy, 2012, 17(1):29-32.

[8]谷振生, 王晓明. 国内外稠油加工技术新进展[J]. 炼油与化工, 2010 (1):6-8.

[9]张德义. 重视含硫原油加T [J].当代石油化工, 2006, 14(6):1-4.

[10]Rana M S, Sámano V, Ancheyta J, et al. A review of recent advances on process technologies for upgrading of heavy oils and residua[J]. Fuel,2007, 86(9):1216-1231.

[11]汪卫华, 韦国有. CC-20D稠油催化裂化催化剂的工业应用[J]. 广东化工, 2010, 37(6):246-247.

[12]王雷. 稠油催化裂化技术的研究进展[J]. 广东化工, 2011, 38(4):42-43.

[13]迟海, 滕召胜, 林海军, 等. 基于 LabVIEW 的智能粘度仪设计[J].电子测量与仪器学报, 2009, 23(5):97-102.

[14]瞿国华, 黄大智, 梁文杰. 延迟焦化在我国石油加工中的地位和前景[J]. 石油学报(石油加工), 2005, 21(3):47-53.

[15]侯君, 戴国汗, 危杰, 等. 委内瑞拉奥里诺科稠油带油藏特征及开发潜力[J]. 石油实验地质, 2014, 36(6):725-730.

[16]李秀娟. 国内外稠油资源的分类评价方法[J]. 内蒙古石油化工,20 08,21:61-62.

[17]李素梅, 王铁冠, 张爱云. 地质体中的有机氮化合物及其在油藏地球化学中的应用[J]. 地质地球化学, 1999, 01:100-107.

[18]Zhu C. Discussion of Coal Power Related to China′s Energy Security[J]. Sino-Global Energy, 2012, 17(1):29-32.

Research of Heavy Oil Viscosity-reducing Thermal Cracking Process

ZHAO Wen-xue1, HAN Ke-jiang1, WANG Ping1, NI Ze-nan2, SHI Yan2

(1. China Huanqiu Contracting&Engineering Corporation , Beijing 100012, China;2. Liaoning Shihua University, , Liaoning Fushun 113001, China)

Abstract:A kind of new technology for crude oil gathering and transportation was introduced. The influence of moisture content, reaction time and reaction temperature on the heavy oil viscosity-reducing thermal cracking process with water as hydrogen donor was investigated. This technology plays an important role in heavy crude oil transportation, which not only can reduce the viscosity of crude oil, and solve the difficulty in transportation, but also can make the economic benefits of crude oil transportation sharply higher. At the same time, the technology can also improve the quality of crude oil.

Key words:Heavy oil;Viscosity;Gathering

中图分类号:TE 324

文献标识码:A

文章编号:1671-0460(2016)02-0302-03

收稿日期:2016-01-04

作者简介:赵文学(1963-),男,江苏泰州人,高级工程师,1983年毕业于南京工业大学,主要从事常规油气田,超稠油油田,凝析气田地面工程以及天然气长输管道等方面的设计和研究工作。