苯乙烯装置的节能方案探讨

阚 昊,李建韬,于 宸,金熙俊

(中国寰球工程公司辽宁分公司,辽宁 抚顺 113006)

苯乙烯装置的节能方案探讨

阚 昊,李建韬,于 宸,金熙俊

(中国寰球工程公司辽宁分公司,辽宁 抚顺 113006)

摘 要:分析了山东某化工厂6万t/a苯乙烯装置的生产现状, 介绍了Smart工艺和热泵精馏工艺及其特点,论述了对装置脱氢工段和精馏工段改造的必要性,对装置的优化方案和优化后带来的效益进行了探讨。

关 键 词:苯乙烯; 脱氢; 精馏; 优化

作为重要的化工原材料,苯乙烯在合成树脂、塑料和合成橡胶等领域都得到广泛应用[1]。全球范围内苯乙烯合成树脂产量居几大合成材料产量的第三位。虽然国内近几年增加了苯乙烯产量,缓解了国内市场大部分苯乙烯需依靠进口的状况,但每年还仍需大量进口苯乙烯。因为产量巨大,苯乙烯的生产工艺改进和节能技术研究具有一定现实意义。

目前,生产苯乙烯主要工艺方法包括两种:环氧丙烷联产法和绝热脱氢法,其中绝热脱氢法在全球范围内广泛使用。乙苯脱氢主反应为强吸热、气体分子量增多的反应,为保证主产物苯乙烯具有较高的产率并且抑制副反应的发生,从反应热力学角度来讲,升高反应温度、维持负压条件、使用高效乙苯脱氢催化剂都对主反应有利,但苯乙烯的产率仍受反应平衡限制[2]。

为提高反应正向进行程度,国外最新研发了乙苯脱氢氧化工艺,使部分氢气产物与氧气反应,此工艺不但解决了反应平衡的问题,而且还为乙苯脱氢反应提供热量,具有很强的竞争优势和良好的发展前景[3]。

1 装置现状分析

山东某化工厂6万t/a苯乙烯装置采用常州瑞华化工工程技术有限公司开发的减压绝热脱氢工艺和常规减压精馏工艺。

1.1 脱氢反应单元

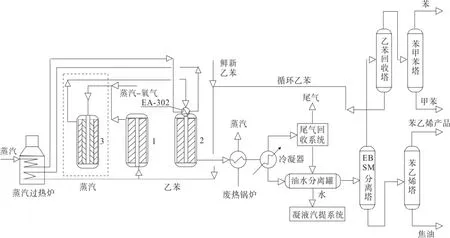

图1 脱氢反应单元流程Fig.1 Dehydrogenation reaction unit processes

来自乙苯单元的中间产物乙苯首先与乙苯回收塔釜液泵送来的循环乙苯混合,再与0.32 MPa蒸汽进入乙苯蒸发器壳程被间接加热后蒸发,获得温度约95 ℃的乙苯-水蒸气混合物,然后进入过热器壳程过热后,再同来自蒸汽过热炉的过热蒸汽通过混合器混合后进入第一反应器。混合物在第一反应器中通过催化剂完成主副反应。出口物料继而进入中间再热器与来自蒸汽过热炉的835 ℃过热蒸汽换热,将温度升高到625 ℃后,进入第二反应器的催化剂床层,进行第二阶段绝热负压脱氢反应。出口物料再进入三联换热器将温度降至120 ℃后,被导入下游的精馏单元作进一步加工(图1)。

在原有工艺中,由于蒸汽过热炉受损老化及中间再热器管路的相关原因,致使第二反应器的入口温度无法满足所需,为了实现规定的全程转化率,必须加大第一反应器的负荷,其结果是加快了R-301中催化剂失活的速率并且令催化剂无法有效的发挥作用,进而缩短了装置的运行周期;另外,由于对脱氢尾气管线的改造,即不利于充分利用系统排放气,还导致装置能耗的增加[4]。

1.2 精馏单元

来自脱氢反应系统的反应产物通过工艺凝液处理及气提后进入粗苯乙烯塔,粗苯乙烯塔采用高真空低温精馏工艺。为防止由于苯乙烯聚合而使产率降低,并减少乙苯的单耗,需适当的降低塔釜温度。并且,较低的塔釜温度还可适当提高混合物的相对挥发度,提高分离效率。粗苯乙烯塔的釜液由釜液泵输送至精馏单元进行一系列加工,获得本装置的主产品精苯乙烯和副产品苯和甲苯,并回收未转化的乙苯。

在现有工艺中,乙苯回收塔内乙苯和苯乙烯常压下沸点仅差9 ℃,分离困难。该装置蒸气消耗量大,耗能高,对该塔的优化和改造具有实际意义。此塔具有复杂的压力系统,压力变化可影响全塔操作的稳定性,并且容易出现阻塞现象,造成塔压变化进而严重影响塔的正常操作。所以苯乙烯精馏单元也需做出相应的改造。

2 节能改造方案研究

2.1 脱氢单元改造方案

2.1.1 Smart工艺的应用

Smart工艺由美国UOP公司和日本三菱油化共同开发,采用了全新的氧化再热技术[5]。该工艺通过对反应生成的氢气进行氧化处理,可以改变主反应反应平衡,提高苯乙烯转化率,降低装置能耗,提高主反应的深度。UOP公司开发了此工艺中的氢气选择性氧化剂,其具有烃损失量少,选择性高,活性高,结构稳定等诸多优点。

Smart工艺拥有几大优势:

(1)在相同选择性下,乙苯转化率可达到80%以上;

(2)提高了乙苯转化率,降低循环乙苯的量,提高装置生产能力,进而降低分离阶段的单耗和能耗;

(3)氢气氧化产生的热量对从第一段反应来的脱氢产物进行加热到满足第二段反应所需的温度,不再需要中间换热器和相关的管线并节省能量;

(4)原传统绝热脱氢装置改造成Smart工艺容易,投资低。一些关键设备如蒸汽过热炉、尾气压缩机只需很小的改造甚至不需要改造[6]。

2.1.2 改造方案

现有工艺可采用两种不同的氧化再热方案进行改造,都可使产量提高30%左右。

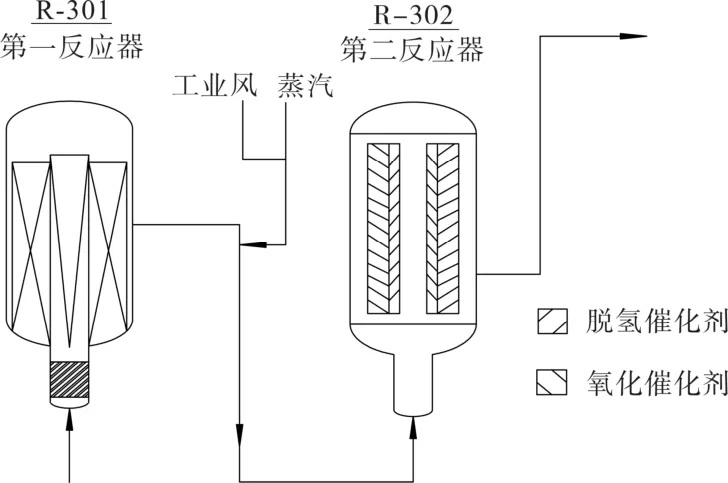

方案一是用氧化反应器取代中间再热器,为分离过程提供所需热量,并改动蒸汽流程,具体方案如图2所示。

图2 SMART制苯乙烯工艺流程Fig.2 SMART for styrene production process

为保证氧气达到合适的反应温度,先将加热蒸汽和工业风进行混合后再送入氧化反应器中。氢气的氧化过程可为反应物提供所需热量。并且,为了保持一定的汽烃比,0.32 MPa蒸汽的引入量可以适当减少,随着一系列蒸汽流程的改变,有利于降低过热炉的热负荷。

在余热回收部分中,如果保持乙苯产量和汽烃比维持稳定,则粗苯乙烯塔冷凝器可以保持不变。

对于尾气回收与系统,由于Smart反应器中的氧化反应消耗了大量来自脱氢反应生成的氢气,这样就对脱氢反应副产物苯和甲苯的生成起到了抑制作用,降低了尾气中甲烷和乙烷的含量。但由于引入工业风所含的氮气会增加尾气的排放总量,在原有的工艺条件下势必会对尾气压缩机的负荷产生影响。尽管实际操作时可通过调低尾气压缩机出口压力设定值,但出口温度的变化将对粗塔冷凝器的操作产生影响。另一方面,由于尾气中的烃含量受工业风影响而降低,可以直接送至火炬系统,从而消除了整个反应系统受尾气压缩机波动的影响,可一定程度上提高装置生产的稳定性。

第二种方案是将氧化反应部分移到第二脱氢反应器中,取消中间再热器,改造方案如图3所示。

在此方案中,因为改造后脱氢段和氧化段联系较为密切,高温条件下的无效空间进而缩小,并且抑制了一系列副反应。但其缺点是需对原有设备进行大量改动,技术也较前者复杂。

图3 内置氧化反应流程Fig.3 The internal oxidation process

2.2 精馏单元改造方法

热泵是一种通过外部对系统作功进而将温度较低的低温位热源提高到高温位的能量转换设备。热泵由于其工作优点和特性,已经成为精馏装置降低能耗和提高生产效率的重要方法[7]。

2.2.1 应用条件

热泵精馏对于具有较低塔压降且物系常规分离困难的系统适用性很好,且与普通精馏相比节能效果显著。而从经济角度来看,热泵精馏在工业装置中应符合以下几点:

(1)全塔温差较小的塔(近沸点混合物)。(2)相对低温的精馏环境。

(3)再沸器热负荷大于2 MW。

(4)塔顶绝压不宜过低,至少高于10 kPa。

2.2.2 改造方法

通过对精馏单元5个塔的分析,对比上述4点条件可以得出乙苯回收塔适合进行热泵精馏改造。其原有的工艺条件为塔顶76 ℃、45 kPa(A),塔底117 ℃、60 kPa(A)。

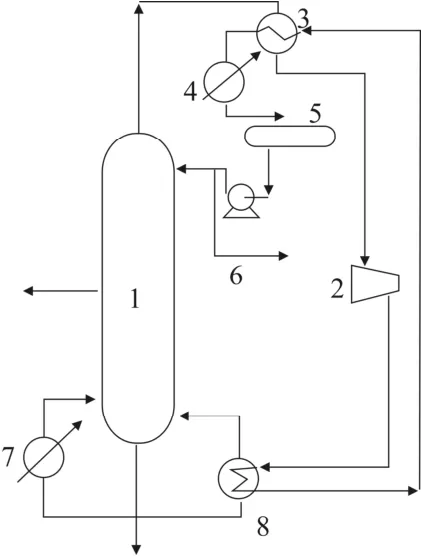

直接蒸汽压缩式热泵精馏流程具有热能回收充分,能量损失少等优点,是各类工艺流程中经济效益最显著的流程。其流程方案如图4所示。

从图中可以看出,为了对乙苯回收塔进行改造。我们需要新增压缩机、预热器和冷凝/再沸器,原流程中的再沸器和凝液罐可以不做改动。

改造是通过压缩过程提高塔顶蒸汽热值,为再沸器提供一定热量,此再沸器又起到冷凝器的作用。因此,整个系统可以大幅度的减少过热蒸汽和循环水用量,在节能降耗方面能起到可观效果。

图4 热泵精馏流程Fig.4 Heat pump distillation process

3 结 论

通过对以上改造方案的分析,可以得出以下结论:

(1)综合对苯乙烯装置乙苯脱氢单元的分析得出,应用Smart工艺改造脱氢反应单元完全可行。通过改造不仅可以减少对尾气压缩机系统的影响,而且更能增加装置的操作稳定性,所以脱氢工段进行技术改造是势在必行的。

(2)运用热泵精馏工艺对苯乙烯精馏单元的乙苯回收塔进行改造也是可行的,经济效益显著。

(3)改造后,苯乙烯装置的物耗和能耗被大幅降低。计算结果表明可以节省冷却水60 t/h、节省中压蒸汽1.2 t/h、蒸汽过热炉可以减少热负荷2 700 kW,年效益可达416万元/a

参考文献:

[1]缪长喜.国内外苯乙烯制造技术现状及发展趋势[J].江苏化工,2001,29(1):15-19.

[2]Qin Zhangfeng,Liu Jianguo,Sun Ailing,et a1.Reaction Coupling in the NewProcesses for Producing Styrene from Ethylbenzene[J].1nd Eng Chem Res,2003,42(7):1329-l333.

[3]彭建林,乇源平,刘媛娜.乙苯脱氢一氧选择氧化苯乙烯生产工艺探析[J].江苏化工,2004,32(6):46-48..

[4]范宇东,宋国权,刘龙.苯乙烯脱氢工段节能方案研究[J].辽宁化工,2003,32(9):390.

[5]黄仲涛,曾昭槐,等.石油化工过程催化作用[M].北京:中国石化出版社,1995:48-50.

[6]何应华.SMART工艺在苯乙烯装置改造中的应用[J].石油化工设计,2003,20(3).

[7]许维秀.热泵技术在精馏中的应用[J].节能与环保,2005,20(3).

综合评述

Discussion on Energy Saving Scheme of Styrene Device

KAN Hao,LI Jian-tao,YU Chen,JIN Xi-jun

(China Huanqiu Contracting & Engineering Corporation Liaoning Branch,Liaoning Fushun 113006,China)

Abstract:Production status of 60 kt/a styrene unit in a Shandong chemical plant was analyzed; Smart technology and heat pump distillation process and their characteristics were introduced; the necessity of transforming dehydrogenation section and distillation section was discussed as well as optimization scheme of the device.

Key words:Styrene; Dehydrogenation; Distillation; Optimization

中图分类号:TE 626

文献标识码:A

文章编号:1671-0460(2016)02-0326-03

收稿日期:2015-11-25

作者简介:阚昊(1986-),男,辽宁沈阳人,工程师,硕士,2009年毕业于辽宁石油化工大学化学工程与工艺专业,目前从事乙苯和苯乙烯装置设计和优化的研究。E-mail:kanhao@hqcec.com。