提高催化裂化柴油十六烷值技术探讨及应用

张海源

(中国石油化工股份有限公司 武汉分公司, 湖北 武汉 430082)

提高催化裂化柴油十六烷值技术探讨及应用

张海源

(中国石油化工股份有限公司 武汉分公司, 湖北 武汉 430082)

摘 要:随着柴油质量标准的不断升级,催化裂化柴油因十六烷值低、芳烃含量高等特点,加工难度日趋增大。研究学者针对提高催化裂化柴油十六烷值开发出加氢改质、加氢转化、加氢处理-催化裂化组合、加氢裂化掺炼催化柴油等技术,各类技术在产品结构、产品质量、改造难度等方面各具特色。炼油企业可根据自身的需求选择适宜的技术,以实现柴油质量升级。某企业在应用了加氢裂化掺炼催化柴油技术、加氢处理-催化裂化组合技术后,柴油十六烷值有所提升,车用柴油比例由60%提升至94%,在每月加工1万t外购催化柴油的情况下,车用柴油比例仍维持80%以上。

关 键 词:催化裂化柴油;十六烷值;加氢改质;车用柴油

随着环保法规的日趋完善,生产低硫、低芳烃、高十六烷值的优质柴油逐步成为当前世界各国车用柴油燃料的生产趋势。我国环保法规亦要求在2017年全国范围内实施国Ⅴ车用柴油标准,其中,车用柴油产品要求硫含量≯10 µg/g,多环芳烃含量≯11%,十六烷值≮51。

催化裂化工艺是我国炼油企业主要的重质油加工手段之一,其加工能力占一次加工能力的比例较高,这也使得我国炼油企业催化裂化柴油(以下简称催柴)在柴油组分中的比例偏高,据统计,中国石化平均约为20%,中国石油约为25%,少数企业已达到30%以上[1]。但是,催柴十六烷值较低,一般仅15~30,与车用柴油(简称车柴)十六烷值指标有一定差距,加工难度较大。目前,炼油企业加工后的催柴主要用于调和对十六烷值指标要求较低的普通柴油(简称普柴),少量用于调和车柴。而众所周知,目前车柴与普柴之间存在300多元/t的差价,不同的催柴调和方向给企业带来的效益有着天壤之别。在柴油市场需求萎缩,炼油行业效益不佳的大背景下,如何经济、有效地通过提高催柴的十六烷值来增加企业的车柴产量,提高经济效益,已逐步成为当前乃至今后一段时期内炼油企业面临的热点问题之一。

1 催柴的特点及提高十六烷值的反应原理

对于炼油企业而言,柴油组分主要由常减压、催化裂化、延迟焦化和加氢裂化四类装置生产,各装置柴油馏分性质及国Ⅴ车柴指标见表1。与其它各柴油馏分相比,催柴的密度最大,芳烃和多环芳烃含量最高,十六烷值最低,与车柴指标差距最大。而研究表明[2]:柴油十六烷值的高低与其烃类组成有着密切的关系,各烃类十六烷值大小排序依次为:正构烷烃>异构烷烃和环烷烃>芳烃,其中,芳烃分子中芳环数越多,十六烷值就越低。因此,若要大幅提高催柴的十六烷值,就必须改变其烃类构成,尽可能降低芳烃含量,尤其是多环芳烃含量。

表1 各柴油馏分主要性质及车柴指标Table 1 Main properties of diesel components and standards of automobile diesel

催柴通过加氢提高十六烷值的过程,主要是在加氢脱硫、脱氮的基础上,催柴中的芳烃分子进一步发生加氢精制、加氢裂化两大类反应。其中,加氢精制主要发生芳烃加氢饱和反应;加氢裂化主要发生对十六烷值有较大贡献的多环环烷芳烃、环烷烃的开环裂解,但同时伴有少量的对十六烷值有负贡献的链烷烃、环烷烃侧链和芳烃类侧链断裂的反应[3]。以十六烷值较低的萘类双环芳烃为例,其加氢降芳提高十六烷值的化学反应历程如图1所示。其中(1)、(2)、(4)为芳烃加氢饱和反应,(3)为加氢裂化反应,当反应按(1)→(2)路径,生成四氢萘、十氢萘类化合物时,十六烷值增幅较小,而当按(1)→(3)→(4)路径发生反应,生成单环芳烃及单环环烷烃时,十六烷值增幅相对较大。

图1 双环芳烃加氢反应历程Fig.1 Reaction process of hydrogenation of binuclear aromatics

2 提高催柴十六烷值技术

随着国内油品质量升级进程的加快,相对于脱除柴油中硫而言,如何提高催柴的十六烷值,改善其燃烧性能,已经成为柴油加工过程中的重要研究课题之一。近些年来,国内外学者不断地开拓创新,对改善催柴质量进行了持续的研究和开发,形成了多种提高催柴十六烷值的技术。

2.1 加氢精制技术

常规的加氢精制技术成熟、可靠,工艺流程简单,可以很好地解决催柴的硫含量、氮含量、颜色和安定性等问题,但芳烃饱和率低,十六烷值提高幅度较小,一般仅2~5个单位,存在一定的局限性。因此,该类技术加工的催柴无法完全达到成品柴油标准,只能作为车柴和普柴的低比例调和组分。

2.2 加氢改质技术

柴油加氢改质技术是在脱除硫、氮等杂质的基础上,经过芳烃加氢饱和、环烷烃选择性开环等过程,进而大幅提高十六烷值。该类技术十六烷值提高幅度较大,一般在8~25个单位。近些年来,随着炼油企业对产品结构、原料适应性等需求的调整,加氢改质技术的发展也日趋多样化。如最大限度提高十六烷值的MCI、催柴深度加氢处理(RICH)技术等可较大幅度地降低密度,提高十六烷值,同时柴油收率可保持在95%以上[4,5],适用于对十六烷值有要求,且柴油需求量较大的企业。MHUG、MPHG等劣质柴油中压加氢改质技术,具有一定的加氢转化深度,可大幅度提高柴油十六烷值,同时又能增产高芳潜的重整料[6],适用于对提高十六烷值和增产重整料都有需求的企业。MHUG-Ⅱ灵活加氢改质技术[7]设置了两路分区进料系统,兼顾了催柴加氢改质和直馏柴油加氢精制的需要,具有更强的原料适应性。适用于对十六烷值有需求,但加氢装置较少,难以实现柴油分类加工的企业。RICH-临氢降凝组合技术、FHI柴油加氢改质降凝技术等[8]在提高十六烷值的同时,较大幅度地降低柴油产品的凝点,适用于对低凝柴油有较大需求的北方炼油企业。高能效的SHEER加氢改质技术[9]设置了反应开工炉,取消反应加热炉,高效集成了高温高压逆流传热技术、微旋流脱烃脱胺技术、非直接接触在线防除垢技术和新型反应器内构件技术,可大幅降低装置瓦斯耗量及能耗。适用于对提升十六烷值、降低能耗有需求,且反应热相对过剩的企业,环境温度偏高的南方企业应用效果更佳。

2.3 加氢转化技术

加氢转化技术是以催柴为原料,在脱除硫、氮等杂质的基础上,控制芳烃的适度加氢饱和,通过四氢萘等单环芳烃的异构、开环,以及烷基苯等单环芳烃的烷基侧链断裂,将单环、双环以上芳烃转化为碳数小于10的高辛烷值汽油或轻芳烃,同时大幅提高未转化柴油组分的十六烷值[10,11]。

该类技术主要利用劣质催柴的高芳烃含量这一特点,直接生产硫含量小于10 mg/kg的高RON的国Ⅴ汽油调和组分,同时可改善柴油的十六烷值。在我国柴油需求疲软、汽油需求旺盛的大背景下,该类技术可缩短企业的加工流程,有效地降低柴汽比,提高高价值产品收率,经济效益显著,具有良好的发展前景。但由于该技术氢耗相对较高,一般达到3%以上,受制于压缩机负荷的限制,加氢装置进行利旧改造成本相对较高。适用于催柴产量较大,需要降低柴汽比、增产高RON汽油的企业。典型技术如:石科院开发的RLG技术、抚研院开发的FD2G技术、UOP公司开发的LCO UnicrackingTM技术、LCO-X组合工艺等。

2.4 加氢处理-催化裂化组合技术

加氢处理-催化裂化组合技术主要是将催柴先送至加氢单元进行多环芳烃的选择性加氢饱和,生成如四氢萘类的单环芳烃,然后再送至催化裂化单元提升管发生开环裂化反应,进而实现柴油转化为高RON汽油组分或轻芳烃。其中,加氢单元的选择较为灵活,既可选择柴油加氢精制、加氢改质装置,也可选择蜡油加氢或渣油加氢装置。催化裂化单元需优化操作,降低氢转移反应的发生,防止萘、菲类柴油组分在催化裂化和加氢装置之间循环发生部分缩合生焦。

与加氢转化技术相比,该类技术在加氢单元主要是进行多环芳烃的选择性加氢,硫、氮的脱除要求并不苛刻,因此,氢耗相对较低,十六烷值提高幅度较小;加氢后的催柴进入催化裂化单元会占用其加工量,转化生成的汽油组分不能直接调合汽油成品,还需进行脱硫处理。

该类技术可利用现有装置进行简单改造,投资少,见效快,可有效地降低柴汽比,经济效益显著,是催柴加工的优选方案之一。适用于大多数炼油企业,催化裂化和催化汽油脱硫装置有剩余加工能力的企业效果更佳。目前该类技术主要有石科院开发的LTAG技术、抚研院开发的FFI技术等[12,13]。

2.5 加氢裂化掺炼催柴技术

加氢裂化技术具有产品质量好、产品方案灵活的特点,劣质的催柴进入高压的加氢裂化装置后,通过芳烃饱和、环烷烃裂化,可以实现劣质柴油的优质化,同时增产航煤、石脑油。但该技术对加裂装置精制反应器温升、航煤的烟点、尾油的BMCI有一定的影响[14],因此,需控制催柴最大掺炼比例不大于15%,且掺炼量要相对均匀。

该技术路线利用现有的加氢裂化装置,工艺简单,成本较低,可有效消化低十六烷值的催柴,降低了企业柴油调和难度,适用于拥有加氢裂化装置的企业。

综上所述,企业可根据自身装置结构、产品需求等情况,选择适宜自己的技术路线,同时多技术并用,实现柴油质量升级以及经济效益最大化。

3 提高催柴十六烷值技术的应用

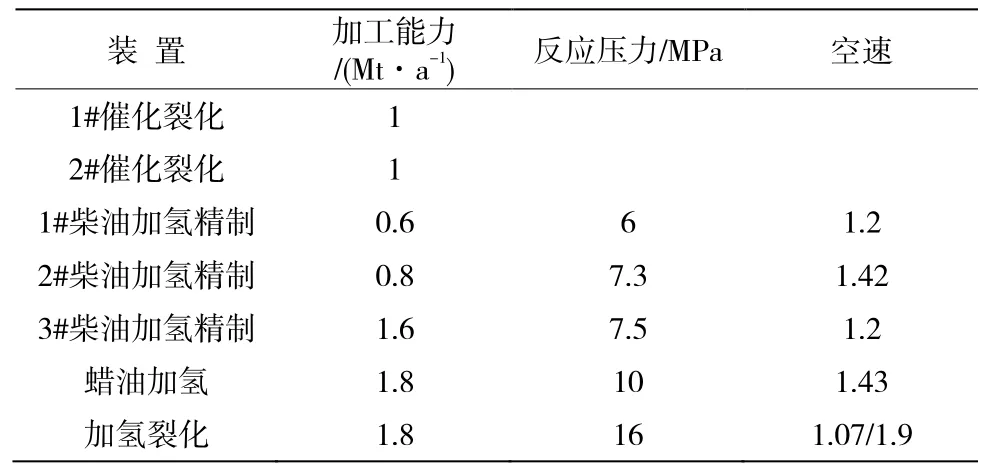

以某企业为例,该企业有两套催化裂化装置及多套加氢装置,主要生产国Ⅳ车柴和普柴,各装置情况见表2。

表2 各装置主要情况Table 2 Main situation of various units

由于上下游装置加工能力不匹配,导致蜡油加氢、加氢裂化、催化装置的原料不足。在汽油效益长期优于柴油的背景下,两套催化装置不断提高渣油掺炼比例以做大加工量、增产催化汽油组分。这也进一步导致催柴占企业柴油组分的比例较高,且性质恶化,十六烷值仅20左右。企业虽有三套柴油加氢装置,但均采用精制技术,无采用加氢改质或加氢转化技术的装置,催柴十六烷值提升幅度有限,因此,车柴产量始终较低。

随着柴油质量升级进程的加速以及车柴与普柴价格差的扩大,原有的生产模式已明显不符合企业效益优先的管理理念。出于增产车柴,提高经济效益的目的考虑,企业对催柴的加工流程及柴油调合流程进行了多项调整。

2015年2月安排蜡油加氢装置加工2#催化所产的全部催柴,掺炼催柴比例约为10%~15%。一方面利用蜡油加氢装置富裕的加氢能力和相对于柴油加氢更高的操作压力,更大幅度地提升催柴的十六烷值,另一方面蜡油加氢产出部分轻柴油,将重柴油组分压入精制蜡油组分,再进入催化装置提升管进行转化,以进一步压减催柴产量、增产汽油。此后,两套装置的柴油总产量由最初的2#催化产出的约25 t/h降至蜡油加氢产出的15 t/h。

2015年2月,安排加氢裂化装置开始尝试掺炼1#催化催柴,掺炼比例控制在约2%,随后4月份逐步提高掺炼量至5%,从分析数据看,在掺炼催柴前后,加氢裂化装置氢耗略有增加,尾油BMCI值有所上涨,柴油十六烷值则未发生明显变化,始终维持在57~60。

根据车柴生产安排,自2015年5月份起,企业需每月加工约1万t外购催柴。考虑到原料平衡的问题,企业安排1#柴油加氢停运,由操作压力相对更高的2#柴油加氢生产普柴。柴油加氢原料方面继续坚持分储分炼的原则,直馏柴油和焦化汽柴油作为车柴原料供3#柴油加氢加工。两套催化的柴油和少量焦化汽柴油作为普柴原料供2#柴油加氢加工。

随着上述针对催柴加工方案的调整和实施,企业柴油组分十六烷值得到有效地提高,车柴比例大幅提升,经济效益显著。2014年1月至2015年9月企业车柴与普柴占柴油产品的比例情况见图2。除2014年8、9月受3#柴油加氢装置检修影响导致比例异常外,2014年企业车柴比例基本维持在60%以下。随后的2015年车柴比例明显提升,2015年4月份车柴比例更是上升至94%的历史最高峰。此后即便是在每月加工约1万t十六烷值较低的外购催柴的情况下,车柴比例仍然能够维持在80%以上。

图2 车柴与普柴的比例情况Fig.2 Proportion of automobile diesel and general diesel

目前,该企业提升催柴十六烷值方面主要采用加氢精制技术,加氢裂化掺炼催柴技术、加氢处理与催化裂化组合技术。其中加氢裂化掺炼催柴技术应用效果较好,对企业提升催柴十六烷值贡献较大,但掺炼比例略小,还有继续提高的空间。企业应用了加氢处理与催化裂化组合技术,但由于采用催化原料与加氢后的催柴混合进料的方式,氢转移反应比例较多,催化柴油产量虽有所下降,但催化汽油收率却未出现明显增长,汽油选择性偏低。

在生产十六烷值≮49的国Ⅳ车柴阶段,企业尚未完全实现100%生产车柴,今后国Ⅴ车柴升级后,面对十六烷值≮51的指标,车柴产量及占柴油比例必然出现大幅下降。在不新增装置,原加氢装置不进行大改造的情况下,为适应柴油质量升级、确保车柴比例,建议进行以下优化:

(1)进一步优化加氢处理与催化裂化组合技术。对催化裂化装置提升管及喷嘴进行适当改造,利用闲置的1#柴油加氢加工全部自产催柴,精制催柴与蜡油原料分层进入催化裂化装置,有利于四氢萘类单环芳烃的开环裂化,提高催柴转化率,增产汽油组分。

(2)可将加氢处理与催化裂化组合技术中未转化的部分催柴送至加氢裂化装置进行掺炼,从而将自产的催柴全部转化为汽油组分和高十六烷值的加裂柴油,实现国Ⅴ车柴质量升级。

(3) 2#柴油加氢因空速较高,生产国Ⅴ车柴时,在脱硫和提升十六烷值方面都将存在瓶颈。若企业需长期加工外购催柴,建议将其改造为多产石脑油的中压加氢改质装置,满足该企业增产石脑油、提高柴油十六烷值的需求。

4 结 论

(1)催柴性质较差,必须通过改变烃类组成,降低芳烃含量,才能有效地提高催柴的十六烷值。

(2)在压减柴油、增产车柴等不同的需求背景下,催柴加工技术的发展日新月异,企业可根据自身的装置结构、产品需求等,选择适宜的催柴加工技术,经济、有效地实现柴油质量升级。

(3)某企业根据自身情况在应用了加氢裂化掺炼催柴技术、加氢处理与催化裂化组合技术后,柴油产品十六烷值有所提高,车柴的比例由60%提升至94%。

参考文献

[1]刘灵丽.我国柴油质量升级问题研究[J].当代石油化工,2010,187(7):9-12.

[2]乔迎超,曾榕辉,刘涛,等.高密度、低十六烷值柴油加氢改质生产优质清洁柴油工艺研究[J].当代化工,2012,41(1):45-47 .

[3]张永奎,胡志海,刘晓欣,聂红.柴油加氢改质过程烃类反应与十六烷值的关系[J].石油学报,2013,29(3):376-382.

[4]赵玉琢,方向晨.提高柴油十六烷值的MCI技术[J].炼油技术与工程,2008,38(10):1-3.

[5]王宏奎,王金亮,何观伟,等.柴油加氢改质技术研究进展[J].工业催化,2013,21(10):16-19.

[6]张毓莹,胡志海,辛靖,等.MHUG技术生产满足欧V排放标准柴油的研究[J].石油炼制与化工,2009,40(6):1-6.

[7]蒋东红,任亮,辛靖,等.高选择性灵活加氢改质MHUG-Ⅱ技术的开发[J].石油炼制与化工,2012,43(6):25-30.

[8]王甫村,朱金玲.劣质柴油灵活加氢改质异构降凝技术及性能特点[J].化工文摘,2007(6):44-47.

[9]彭冲,方向晨,曾榕辉,等.高能效SHEER加氢成套技术开发及工业应用[J].石油学报,2015,31(3):657-662.

[10]任亮.LCO 加氢转化生产高辛烷值汽油(RLG)技术开发与工业应用[C].2015年炼油加氢技术交流会论文集,2015:216-220

[11]黄新露. 重芳烃高效转化生产轻芳烃技术[J].化工进展,2013,32 (9):2263-2266.

[12]胡志海,聂红.RIPP 应对市场挑战和炼油增效的加氢技术研发及进展[C].2015年炼油加氢技术交流会论文集,2015:19-25.

[13]张学辉,关明华,孙士可.FFI技术工业应用结果分析与总结,[C].2015年炼油加氢技术交流会论文集,2015:585-588.

[14]徐光明,于长青.加氢裂化装置掺炼劣质催化裂化柴油技术的应用[J].炼油技术与工程,2011,41(4):1-5.

Discussion and Application of the Technology of Improving Cetane Number of FCC Diesel Oil

ZHANG Hai-yuan

(SINOPEC Wuhan Company, Hubei Wuhan 430082, China)

Abstract:With the continuous upgrading of diesel quality standards, due to low cetane number and high aromatics content of FCC diesel oil, its processing difficulty is increasing. Some technologies for improving cetane number of FCC diesel oil have been developed, such as hydro-upgrading, hydro-conversion, and so on. These technologies have their own merits. Oil refining enterprises can choose the appropriate technology according to their own needs to realize the upgrading of diesel quality. After application of hydro-cracking blending FCC diesel oil and combined hydro-treating and FCC technology in a company, cetane number of diesel oil has been improved, the proportion of automobile diesel increases from 60% to 94%.

Key words:FCC diesel;Cetane number;Hydro-upgrading;Automobile diesel fuels

中图分类号:TE 624

文献标识码:A

文章编号:1671-0460(2016)02-0412-04

收稿日期:2015-12-26

作者简介:张海源(1983-),男,湖北武汉市人,工程师,2005年毕业于北京石油化工学院化学工程与工艺专业,研究方向:主要从事临氢装置的生产、工艺管理工作。E-mail:zhanghy.whsh@sinopec.com,电话:027-86595510。