飞机刹车寿命试验研究

何永乐 田 军

(空军驻兴平地区军事代表室,陕西 兴平 713000)

飞机刹车寿命试验研究

何永乐 田 军

(空军驻兴平地区军事代表室,陕西 兴平 713000)

[摘要]从有关标准规定入手,分析探讨飞机刹车盘使用寿命和刹车寿命试验问题,并给出一些飞机刹车盘使用寿命和刹车寿命试验实例,提出完善国军标刹车寿命要求和刹车寿命试验改进建议。

[关键词]飞机;航空机轮;刹车盘;刹车寿命; 试验

[收修订稿日期] 2015-11-27

刹车寿命试验是航空机轮鉴定试验其中的一项,用以考核和评价刹车装置使用寿命情况。航空机轮产品设计不仅要满足战术技术性能指标,也要满足技术使用寿命指标。广义上,产品的技术性能包括了使用寿命,但使用寿命着重于可靠性、耐久性或性能的可持续性,既涉及技术性,又涉及经济性、管理性、维修性等方面。刹车寿命试验不仅由于通常试验周期长,更重要的是由厂内台架试验结果得出的评估结论能否代表外场使用情况,在航空机轮研制发展历程中一直受到关注。随着设计使用寿命指标的提高,如何进行刹车寿命试验又成为一个十分现实和紧迫的问题。本文将从有关标准规定入手,分析探讨飞机刹车寿命试验问题。

1 标准综述

刹车寿命试验涉及刹车速度、刹车压力、刹车能量和刹车次数等试验条件和要求。HB 5651-1981《航空机轮通用技术条件》对刹车寿命试验提出了具体要求。该标准规定了不同的刹车盘或刹车片的寿命至少应通过的试验次数。例如,如果刹车盘(片)寿命指标为100起落,在惯性台应通过100%寿命次数即进行100次全数的刹车试验;当刹车盘(片)寿命为500起落或更长,在惯性台应通过40%寿命次数即进行200次的刹车试验。试验采用的刹车速度为产品技术条件规定的正常着陆刹车速度(VS),刹车能量主要为正常动能,同时,考虑大动能试验次数。对于歼击机、强击机和轰炸机,正常动能试验次数占95%,对于客机和运输机,正常动能试验次数占98%。在正常动能试验中,刹车压力采用正常刹车压力(PS)的75%。在完成规定次数的试验正常动能刹车试验和大动能刹车试验后,还要做一次中止起飞(RTO)试验(刹车压力采用正常刹车压力,刹车速度为中止起飞速度)。该标准对刹车寿命试验后的刹车力矩和刹车片剥落、掉块等做了规定。

GJB 1184-1991《航空机轮和刹车装置通用规范》发布后,促进了我国航空机轮研制的发展,因为它体现了英美西方国家技术标准的先进性,是新机航空机轮研制的主要标准。GJB 1184对刹车寿命试验没有明确提出,但实际上也有规定。在3.3.7 刹车装置设计一节给出的机轮刹车装置机场工作寿命谱分析表,就是对刹车寿命试验提出的要求。在4.3.20 动力矩谱试验一节,规定了试验件、能量和刹车次数等要求。要求动力矩谱试验应在新的刹车装置上进行;试验输入能量的类型与机轮刹车装置机场工作寿命谱分析表中规定的相同;飞机重量状态按机轮刹车装置性能要求试验规定,并采用相应的能量;试验程序和刹车次数须经订货方认可。机轮刹车装置机场工作寿命谱分析表列出了4种刹车情况:典型机场着陆,短跑道着陆,超载着陆和RTO,台架刹车试验次数为典型机场着陆100次,短跑道着陆2次,超载着陆5次共107次,最后做RTO 试验1次。对于这几种刹车情况,还规定刹车前后滑行距离和刹车前后滑行中制动次数(其中一次为最大作用力)。滑行速度采用56 km/h,典型机场着陆和超载着陆在刹车之前和刹车之后各滑行2 290m,短跑道着陆刹车前后各滑行914 m,RTO刹车前滑行914 m。在56 km/h的滑行中,除RTO刹车试验前制动2次外,其余工况刹车前后各进行2次制动。关于刹车动能、减速率、刹车速度、飞轮惯量几项参数,标准中仅列出项目,却没有规定具体数值。在注释中说,所有状态是代表飞机预计的平均工作状态。表中数据应是飞机使用经验所预计的实际平均状态。机轮刹车装置的设计目标是订货方规定的起落次数。注释还说,滑行时的刹车阻力和吸收的能量应与该机型规定的工作情况相一致。整个滑行过程中,可以使用56 km/h的空气冷却。如果飞机系统适用,可规定在滑行过程中滑行减速刹车。在注释中还说明了判定合格的标准。

在国外机轮标准中,MIL-W-5013L《航空机轮和刹车装置通用规范》对刹车寿命试验也没有明确提出,同GJB 1184一样,在刹车装置设计一节中以一张机轮刹车装置机场工作寿命谱分析表的形式,规定了刹车寿命试验。刹车寿命试验内容和要求与GJB 1184相同。美国机动车协会(SAE)ARP1493C《军用飞机机轮和刹车装置设计试验要求》对刹车寿命试验要求与MIL-W-5013L基本相同,也是在刹车性能要求中以一张机轮刹车装置机场工作寿命谱表格形式提出。4种刹车情况,共107次刹车,加最后1次RTO,刹车前后附有滑行和滑行刹车要求。ARP1493C规定的刹车寿命谱试验,其中的滑行距离要求是美军标两倍多。另外,在表的下面有附注:1. 应使用得到的磨损数据,为飞机使用中刹车盘的安全拆卸点的计算提供支持。热库盘组或摩擦片可采用机械加工的方式达到各自的完全磨损厚度,进行最后12次刹车试验。2. 磨损刹车RTO试验,用于确定磨损刹车容量和刹车距离,验证在合理条件下刹车装置完成一次中止任务刹车(通常叫中止起飞RTO)的能力。3. 超载着陆是最大能量着陆。

ARP597《民用运输机机轮刹车装置耐久性设计补充标准》对刹车寿命试验做了比较详细的规定。该标准认为,在评估碳刹车寿命时,滑行中的刹车和点刹车的次数是特别重要的;而钢刹车的刹车能量对刹车寿命起着重要作用。因此,刹车寿命试验谱要体现影响寿命的重要参数。ARP597推荐了钢刹车和碳刹车寿命谱。在不同的刹车能量、减速率和等效惯量下,钢刹车共做250次刹车。每次着陆刹车前要进行一系列冷滑行刹车(共10次)和1次起落架收起止转刹车,着陆刹车后要进行一系列热滑行刹车(共10次)和1次停机刹车。也就是说,一次刹车由冷滑行刹车、止转刹车、着陆刹车、热滑行刹车及停机刹车组成。碳刹车新状态进行200次刹车,70%磨损状态进行225次刹车,共425次刹车。每次着陆刹车前后同钢刹车一样进行一系列滑行刹车。该标准采用的刹车能量水平中钢刹车有3种,最高为正常能量的60%,碳刹车有2种,最高为正常能量的50%。

2 分析讨论

HB 5651-1981《航空机轮通用技术条件》和HB 5648-1981《航空机轮和刹车装置—设计规范》是航空机轮研制最早采用的标准。在HB 5648中提出了新研制产品试验要求,具体的试验要求和方法应符合HB 5651的规定。HB 5651对刹车盘片不仅提出寿命指标要求,还提出具体试验要求。HB 5651规定的刹车寿命试验具有简洁、明确、可行的特点,便于实际操作应用。HB 5651采用的刹车能量为飞机一次设计着陆正常动能,刹车压力为0.75 PS,比正常刹车压力降低1/4,这是标准考虑实际应用情况。另外,加入了几次大动能刹车,还有中止起飞试验考核。刹车片寿命要求150、250次起落,对偶盘300、500次起落,试验次数在100~200次。刹车盘片使用寿命反映的主要是摩擦材料的耐磨损性,是刹车片厚度磨耗的过程。影响摩擦材料的摩擦磨损性的因素是多种的,而能量是影响磨损率(量)的主要因素。飞机实际运行中,起飞前滑行中免不了刹车或点刹,着陆后刹车也不一定满压力(最大刹车压力)、满速度(允许开始刹车的最高速度)刹车,对于退出跑道的滑行中也免不了使用刹车或点刹。按照HB 5648规定,航空机轮刹车能量状态有3种设计状态:正常动能,大动能和中止起飞动能。HB 5651把能量作为考核的主要输入参数,主要采用设计着陆正常动能进行磨损试验即刹车寿命试验,刹车速度不变(最高速度),刹车压力适当降低(RTO试验除外),简化了试验,又达到严格考核目的。一般地,按照HB 5651规定通过鉴定的刹车寿命实际偏于保守,这对于使用和安全是有利的。为高速歼击机、歼击轰炸机研制的粉末冶金刹车片通过厂内惯性台试验,多年装机使用表明达到设计给定的使用寿命指标。HB 5651规定的刹车寿命试验是我国航空工业多年生产、研制经验(特别是前苏联的生产技术经验)的总结,为航空机轮研制、生产发挥了积极作用。但是,HB 5651规定的刹车寿命试验是否适用于碳-碳复合材料刹车盘,没有进行试验研究,因为航标制定时间较早,主要是钢刹车时代。另外,某歼击机转产生产的铁基粉末冶金刹车片,厂内通过了技术鉴定,外场使用达不到设计使用寿命,仅使用到规定寿命的三到五成,出现将对偶钢盘很快磨损到铆钉的异常现象。调查分析发现,试验条件没有涵盖使用条件,实际使用的低能低速条件厂内试验并未考核,个别材料呈现反常的磨损特性不能被及早发现。

GJB 1184主要参照美军标制定,刹车寿命要求和刹车寿命试验按机轮刹车装置机场工作寿命谱分析表,不仅有不同的能量状态,还规定滑行距离和滑行刹车要求,比较符合或接近实际飞机刹车运行情况,考虑因素较为全面。试验次数不是很多,总共108次,便于调度实施。但是,GJB 1184没有明确提出刹车寿命要求指标。通过这108次刹车试验能证明刹车盘片寿命是多少?标准没有说明。对一些主要的也是关键的参数条件:刹车能量、减速率、刹车速度等没有做具体规定,直接按此标准无法进行刹车寿命试验。动力矩谱试验应该是刹车寿命验证试验,但怎样进行试验没有交代清楚,只是说明了试验件状态和试验能量,并强调“试验程序和刹车次数须经订货方认可”。这在实际执行中往往是个不小的问题,难以有效落实。GJB 1184对刹车寿命试验按实际使用经验所预计的实际平均状态也就是一般情况考核评价比较合理。从能量角度看,主要用典型机场着陆能量试验,试验次数占93%以上,与HB 5651规定的相当。但一般情况能量是多大?这与机场长度、操作习惯、飞机特性等因素关系很大。例如,有些飞机通常刹车能量是设计着陆动能的50%~70%。GJB 1184刹车寿命试验是开口的,需要使用者研究协商那些待定参数。对于短跑道和超载着陆两种能量,可合并为一种着陆能量状态,便于执行。

关于刹车盘片的寿命要求,在上个世纪五、六十年代国外有关飞机设计的一般技术要求中已有提及。例如,规定战斗机刹车盘片的使用寿命不得少于125次起落,军用运输机和客机不得少于300次,教练机不得少于400次。

因此,在标准中有必要明确提出刹车寿命指标要求。根据不同的刹车寿命指标,规定惯性台或刹车动力试验台鉴定试验应通过的试验次数。GJB 1184在刹车设计中规定了性能试验和寿命谱试验的惯性台试验要求,这些试验应认为是最低的考核要求。通过这108次刹车可以得到刹车盘或摩擦材料的磨损率,由此推算使用寿命。而通过108次刹车试验考核,可以认为热库最低使用寿命为100次起落。

ARP597标准认为,在评估碳刹车寿命时,滑行中的刹车和点刹车的次数是特别重要的,而钢刹车的刹车能量对刹车寿命起着重要作用。因此,刹车寿命试验谱要体现影响寿命的主要参数。ARP597标准基于民机刹车磨损分析认识,对钢刹车和碳刹车提出不同刹车次数的试验方案。钢刹车共做250次刹车,碳刹车共做425次刹车。能量水平都不高,钢刹车3种刹车能量中最高取正常能量的60%,碳刹车2种刹车能量中最高为正常能量的50%;减速率对钢刹车均采用60%正常能量着陆减速率值(即6 ft/s2),而碳刹车减速率采用3 ft/s2和6 ft/s2两种数值,刹车盘状态包括新盘和70%磨损状态两种,但都增加一系列滑行刹车,包括止转刹车和停机刹车。这种试验方案尽量模拟民机刹车的实际使用情况。民机起降不同机场,而且机场交通繁忙拥堵呈上升态势,刹车用得多。军机有自己机场,滑行刹车与民机情况不同,但可考虑是否增加止转刹车和停机刹车。ARP597试验参数明确,给出了能量、减速率和等效惯量,便于实施。但该标准也没有规定热库刹车盘片的寿命指标要求,通过了250次刹车或425次刹车试验究竟使用寿命是多少不清楚。这应该是钢刹车和碳刹车的基本使用寿命,即钢刹车250起落,碳刹车425起落。

影响刹车寿命的因素是多种的。刹车盘(片)摩擦材料的可用厚度决定其使用寿命。摩擦材料特性的不同在相同厚度尺寸下使用寿命也不同。刹车使用寿命是飞机各种使用条件下应达到的设计技术经济指标。产品鉴定试验考核应采取最严酷的条件,试验结果体现该产品的基本寿命特征。刹车过程是刹车材料磨耗过程,这又与使用情况密切相关,如刹车强度(轻重)、刹车次数,因此,在民航法规和技术标准中没有规定刹车寿命要求,包括刹车寿命试验。对刹车使用寿命在产品采购规范和合同中规定,主要从经济性、综合保障性方面提出要求。军机对刹车寿命有明确要求,并要求尽量与起落架同寿命。钢刹车摩擦片磨损寿命一般几百起落,碳-碳复合材料刹车盘寿命则较长,如印度海得拉巴国防实验室介绍其粉末冶金刹车盘片使用寿命为150、200、250起落,碳刹车盘寿命在700~1 000次起落。有些飞机粉末片如DC10-30飞机正常刹车寿命约1 000起落。理论上,碳刹车材料磨损率比钢刹车的低一个数量级,刹车使用寿命在2 000~3 000次起落。美国C-130“大力神”运输机新上的碳刹车改装项目,宣称热库寿命为2 000次起落,是现有钢刹车的8倍。实际上,碳刹车使用寿命分散很大,多数情况低于设计目标值。1991年,美国空军对F-16 40/42批飞机两家供应商产品执行为期2年的现场使用评价,结果表明: ABSC的碳刹车预期寿命仅250次起落,BFG的为767次起落,均未达到设计规范要求“设计目标1 000个起落”。出口韩国的KF-16飞机(52批)碳刹车,BFG的技术规范规定热库使用寿命为700次起落,B767配装联信公司碳刹车,热库使用寿命为1 500次起落。MD-90飞机机轮采购规范要求刹车热库使用寿命至少2 000次起落,而美国T-38“禽爪”教练机改装碳刹车要求使用寿命为750次起落。这说明碳盘使用寿命不足问题,不仅当前国内遇到了,国外确实曾遇到过。也说明碳盘寿命指标确定的合理性、可行性。

GJB 1184及MIL-W-5013刹车寿命试验是普遍要求,而ARP597对钢刹车和碳刹车提出不同的试验要求。ARP597的依据是两种摩擦材料的显著不同的磨损特征。碳刹车在低速低能中温下,磨损率较高,这是钢刹车通常情况所没有的。因此,沿用钢刹车以能量为关键参数进行刹车寿命试验将是不合适的。从理论和使用实践看,刹车寿命试验应包括各种速度和能量下的试验,以能考核实际使用寿命来制定试验方案。GJB 1184、MIL-W-5013及ARP597都使用代表实际操作的能量,并有一定的滑行刹车,这种刹车寿命试验是比较合理的。标准中没有明确的试验条件和参数,如使用能量、减速率等将由发包方给出,或由投标商提出经采购方确认,具体的刹车寿命试验将依据产品采购技术规范实施。

3 几个实例

F-14A 《飞机机轮与碳刹车装置通用规范》(MIL-W-85091)在设计要求(3.3.9.3使用寿命)中对碳热库刹车寿命没有提出指标要求,但在验证试验中对刹车寿命试验做了规定。在4.3.1.2.9 使用磨损与性能试验一节,要求对碳刹车机轮按照给定的刹车寿命谱进行试验,以验证碳刹车盘热库在使用条件和干、湿态下的使用磨损寿命和磨损后的使用性能。刹车寿命试验总计750次刹车。在每次刹车前和刹车后,要进行2英里滑行阻滞(减速)(每英里刹车能量为0.75×106ft-lb)和30节滑行刹停(能量为4.58×106ft-lb)。惯性台惯量当量值(IE)=19 850 lb,刹车起始温度150℉,允许用5 mph冷气对着轮胎吹风散热。开始的75次使用着陆动能刹车试验,每次试验前要对新热库做20次速度从5kn~0的滑行刹停,每次滑行刹停前用4 L海水或等效物喷洒打湿热库。另一种方法是,采用对应飞机最大起飞总重的飞轮惯量当量值(IE)34 500 lb,进行减速率为5 ft/s2和3 ft/s2的刹车,记录刹车压力和减速率。刹车压力不超过2 700 psi。20次滑行刹车后,分别以1 000,2 000,2 700 psi的压力进行湿态静力矩测试,每次测试前重新打湿热库。

标准还规定在不同能量和刹车次第,用海水或液压油浇湿热库进行湿态试验和热态及冷态静力矩测试。

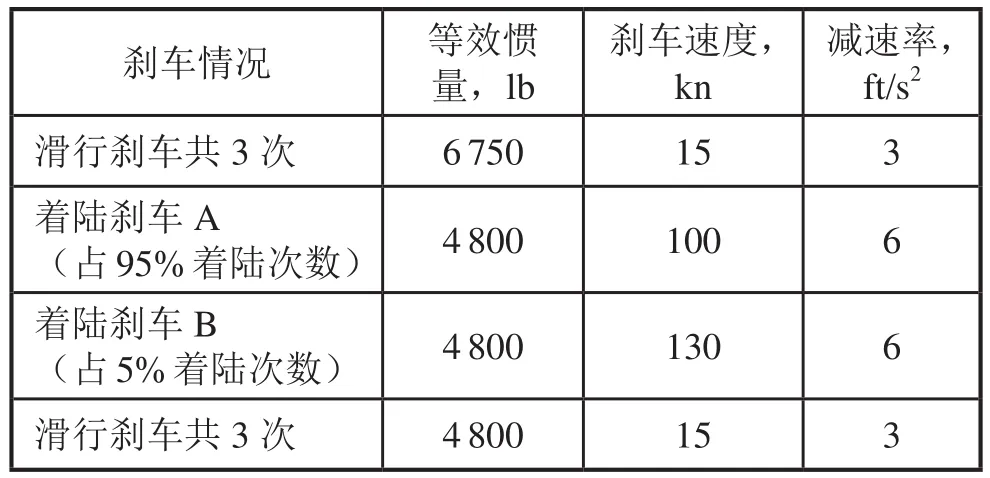

该机性能试验要求有5种刹车试验情况:状态A为正常状态,状态B为超载状态,状态C和D分别为热态RTO和冷态RTO,状态E为紧急状态(紧急变后掠翼刹车)。刹车寿命谱采用4种刹车情况(见表1):使用着陆,轻使用着陆,正常着陆和RTO。不难算出,使用着陆动能是正常着陆动能的68.3%,其刹车次数占总次数的64.5%;轻使用着陆动能是正常着陆动能的55.4%,其刹车次数占总次数的26.6%;正常着陆刹车次数占总次数的8%。经过750次刹车磨损试验后的刹车装置,要求按照新刹车盘结构力矩值的80%做结构力矩试验,试验结果不应出现破坏。

表1 F-14A刹车寿命谱

为解决进口战机耗材备件问题,韩国对F-16“战隼”飞机碳刹车进行了国产化研制。碳刹车试验根据MIL-W-5013和洛克希德通用动力公司的GD16ZL001B产品规范在惯性台上进行。F-16性能试验有3种状态:A状态为正常设计着陆,刹车动能5.7×106ft-lb;B状态为最大设计着陆,刹车动能10.5×106ft-lb;C状态为RTO,对应动能18.1×106ft-lb。碳热库刹车寿命试验能量主要采用正常设计着陆动能(见表2),试验总次数500次刹车,正常设计着陆总重刹车次数占2/3,74%设计着陆总重只占1/3。试验没有考虑一次完全刹车之前和之后的滑行中刹车或点刹,以及大动能和中止起飞情况。根据这种试验方案,得到试验结果显示碳盘热库磨损量(由磨损指示杆伸出长度显示)随刹车次数呈线性关系,据此评估韩国国产碳刹车使用寿命可达1 000次起落以上。

表2 F-16刹车寿命谱

美国T-38C“禽爪”教练机刹车系统改进项目,碳刹车热库使用寿命750次起落(着陆循环),试验按规定的使用能量谱(见表3)进行。刹车试验可在轴式动力试验台上进行,试验总次数为750次刹车。台架一次刹车由3次滑行刹车、自然冷却65 min(续航时间),接着1次着陆刹车和3次滑行刹车组成。着陆刹车A状态和B状态相当于正常动能和大动能。正常动能为4.07×106ft-lb,刹车速度129 kn,减速率10 ft/s2;超载动能4.80×106ftlb,刹车速度129 kn,减速率10 ft/s2;RTO动能8.28×106ft-lb,刹车速度277 kn,减速率10 ft/s2。在第1次、第400次和第750次刹车试验前,对着陆刹车A状态要做恒定压力刹车,刹车压力从25%最大刹车压力开始,以15%递增到100%,加压速率每秒200%。由于刹车寿命试验动能以等效惯量给出,不好确定使用能量是正常动能还是正常动能的百分之几十。该试验要求也没有RTO动能考核。

表3 T-38C使用能量谱

MD-90飞机机轮和刹车装置采购规范要求刹车热库使用寿命至少2 000次起落循环,该寿命指标与使用着陆能量水平相对应。MD-90飞机超载着陆动能为72.0×106ft-lb,最大/热熔塞不熔化着陆39.0×106ft-lb,100次设计着陆(KEDL)30.5×106ft-lb,使用着陆15.0×106ft-lb。最大着陆,100次设计着陆(KEDL)和使用着陆的刹车速度、减速率分别是160.2 kn,15.1 ft/s2;135.0×106ft-lb,10.0 ft/s2;138.7×106ft-lb,6.0 ft/ s2。100次着陆-停止(KEDL)试验按照TSO-C26c进行,但试验中间不允许更换摩擦元件,机轮导轨或导轨元件。这反映出热库件最低使用寿命要求100起落。刹车寿命试验对1次试验循环定义是:滑行刹车4次(从20 kn刹停,每次能量0.62×106ftlb)+滑行点刹7次(从20 kn刹车减速到10 kn,每次能量0.47×106ft-lb)+双系统止转刹车1次(刹车速度150 kn)+着陆刹车1次+较热滑行刹车4次+热滑行点刹7次。试验要求每做20次试验循环,给刹车热库上喷洒水模拟使用中的潮湿条件(在双系统湿态着陆刹车试验中,要求试验前将刹车盘浸泡水中24 h)。为减少刹车试验总次数,可采取加速寿命试验方法进行。加速寿命试验方案由承包商提出交麦道飞机公司批准执行。

关于刹车盘磨损寿命试验问题,专利文献也有描述。如美国专利USP 20070262200公开一种超长寿命碳-碳摩擦材料制备工艺,文件认为碳刹车磨损的大部分是由飞机滑行刹车或点刹车引起的。因此,设计的刹车磨损试验中,1次刹车即试验序列包括:4次滑行点刹——1次滑行刹停——1次正常动能刹车——4次滑行点刹——1次滑行刹停,照此对ERJ-145、ERJ-135和波音747-400飞机碳刹车做了刹车磨损试验。美国专利US6691393公开一种碳纤维复合材料摩擦制品制备工艺。该专利在实施例中以波音767-300碳刹车盘为例,采用磨损寿命试验谱如下,总共刹车试验200次,其中100%的使用能量着陆刹车占10%:

序列 #1——9次冷滑行刹车,50%使用能量(1.463 M ft-lbs)着陆刹车,7次热滑行刹车。重复做120次;序列#2——9次冷滑行刹车,75%使用能量(2.194 M ft-lbs)着陆刹车,7次热滑行刹车。重复做60次;序列#3——9次冷滑行刹车,100%使用能量(2.925 M ft-lbs)着陆刹车,7次热滑行刹车。重复做20次。

4 结论建议

以碳-碳复合摩擦材料为刹车热库的碳刹车装置已成为当前飞机主起落架的标准配置。确定和评估刹车热库使用寿命是航空机轮研制生产使用中需要研究解决的问题。碳刹车使用中暴露的碳盘实际使用寿命低于设计指标值问题,说明需要合理确定寿命指标和采取有效的刹车寿命试验的充分性和必要性。在一定条件下,碳刹车盘磨损使用寿命可达2 000~3 000起落,这是粉末冶金刹车盘通常所不及的。现有航标和国军标不能适应刹车寿命发展要求。HB 5651-1981规定的刹车寿命试验明确具体,便于执行,可操作性强。总体上以该标准鉴定通过的粉末刹车片能够满足使用要求。GJB 1184(及后来发布的A版),包括MIL-W-5013、SAE ARP1493等,没有明确的寿命指标要求;刹车使用寿命方案设计合理,但关键参数和试验条件没有给出;通过108次刹车寿命试验只是验证设计能力,交付外场刹车盘寿命是多少不得而知。因此,首先是标准的可操作性差。从国外军机和民机刹车寿命试验看,都是由产品采购规范将标准要求细化实施。而国内实践中如何执行标准确认试验谱难度较大,主要由承研单位去定欠妥。针对碳刹车磨损主要因素,SAE ARP597采用钢刹车和碳刹车不同试验方案是合理的。HB 5651-1981主要针对钢刹车包括塑料刹车块,分析和使用证明不适合碳刹车寿命试验。但航标按寿命要求次数确定刹车试验次数的思路值得国军标借鉴。刹车寿命期望越长越好,但可能带来产品设计笨重问题,更重要的是长寿命耐用品会妨碍产品的更新换代。需从全寿命管理、综合保障等方面合理确定刹车耗材的使用寿命。对军用飞机碳刹车盘使用寿命适宜定为750~2 000起落。GJB 4193-2001《军用飞机刹车盘通用规范》已要求碳刹车盘使用寿命1 000起落以上。

建议通过专门立项研究,调查外场刹车使用实际状况,摸清不同试验条件和试验参数对刹车寿命影响,提出厂内台架试验方案和指导外场延长碳刹车使用寿命建议。适时修订完善国军标,明确刹车热库寿命指标要求和刹车寿命试验谱关键参数,如使用能量,试验采用的大多数情况下使用能量,一般可取正常设计着陆动能的50%~75%,并适当增加滑行刹车次数,例如,一种着陆状态的滑行刹车由4次增加到6~10次,在整个刹车速度、刹车压力范围,包括潮湿或浸水状态,能够全面客观考核刹车盘使用寿命。对于使用寿命在1 000起落以下,按全数试验;使用寿命在1 000起落以上按规定比例次数试验。达到便于组织试验实施,又保证试验结论的可靠性。一个可考虑的刹车寿命试验方案是采用3种能量,即使用动能(经常用动能),正常动能(设计额定动能)和大动能试验(除RTO外高能量)。使用动能试验取65%正常动能,刹车压力和刹车速度分别取0.65 PS和0.6 VS,试验次数占总数的75%。正常动能试验采用0.75 PS的刹车压力,刹车速度不变即正常刹车速度VS,试验次数占20%。

大动能试验按正常刹车压力PS和正常刹车速度VS进行,试验次数占5%。每次刹车前和刹车后滑行刹车3次,一次滑行刹车能量取3%使用动能。试验总次数750次。

[参考文献]

[1] MIL-W-5013L General Specification for Aircraft Wheel and Brake Assemblies [S].

[2] MIL-W-85091 F-14A Wheel and Carbon Brake Assembly General Specification [S].

[3] ARP597 Wheels and Brakes Supplementary Criteria for Design Endurance,Civil Transport Aircraft [S].

[4] 杨尊社. 韩国高性能C/C刹车盘的开发[J]. 飞机设计,2005年2期.

(编辑:雨晴)

[中图分类号]T-65

[文献标识码]C

[文章编号]1003-6660(2016)02-0003-07

[DOI编码]10.13237/j.cnki.asq.2016.02.001