先进控制技术在1000 MW超超临界机组上的应用

李长春

(大唐江苏发电有限公司,江苏南京210058)

区外来电接入电网影响研究

先进控制技术在1000 MW超超临界机组上的应用

李长春

(大唐江苏发电有限公司,江苏南京210058)

摘要:针对潮州电厂1000 MW超超临界机组存在变负荷速率低、主要控制参数波动大、主汽温易超温的问题,利用有机融合预测控制技术、神经网络学习技术及自适应控制技术,提出了现代大型超超临界火电机组自动发电控制(AGC)的先进控制方法,并利用基于PLC的热工控制应用平台(INFIT)实时优化控制系统将上述控制方案在现场成功实现。机组上的实际应用表明,采用INFIT平台实现的先进控制技术明显提高了机组的负荷调节性能、机组运行稳定性和平均主、再热汽温,提高了机组的整体运行安全性和经济性。

关键词:超超临界机组;自动发电控制;预测控制;自适应控制

目前,国内火电机组的自动发电控制(AGC)策略主要采用国外各大分散控制系统(DCS)厂商提供的组态逻辑,采用负荷指令前馈+PID反馈的调节方案,其核心思路在于:尽可能将整个控制系统整定成开环调节的方式,反馈调节仅起小幅度的调节作用[ 1,2 ]。这种方案要求前馈控制回路的参数必须整定得非常精确,对于煤种稳定、机组设备稳定、机组运行方式成熟的国外机组,这种方案比较有效,因此一直以来都采用国外DCS厂商的推荐方案。但是对于煤种多变、机组控制及测量设备不精确、运行参数经常与设计参数存在较大偏差的国内机组,则控制效果会明显变差。

大唐国际潮州电厂2×1000 MW超超临界机组投产一段时间以来,由于DCS协调控制方案的先天设计不足以及机组面临的燃煤品质多变、运行工况多变、执行机构设备可靠性差等多种恶劣运行环境,造成目前的自动控制性能较差,机组只能以5~10 MW/min的速率投入AGC运行,主汽压力始终处于0.5~1.0 MPa的振荡过程,过热度的调节振荡也比较明显。同时由于燃水比控制不合理,汽温控制系统性能较低,主汽温度控制极易出现明显超温或者长时间低于设定值10 ℃以上运行的情况,机组运行的安全性和经济性明显受到影响。

文中首先在锅炉主控回路中采用预测控制技术来提前调整锅炉的负荷指令,加快锅炉的热负荷响应速度;同时针对超超临界机组,采用了新的燃水比控制方法,在汽水分离器温度发生偏移时通过解耦策略同时改变燃料量和给水流量来匹配燃水比率;最后通过智能的神经网络学习技术,不断动态调整控制系统的特性参数和部分机组设定参数,一方面使控制系统性能始终保持最佳,另一方面也使机组运行工况不断向最经济状态逼近。

1 基于先进控制技术的AGC协调控制方案

该厂2×1000 MW超超临界机组优化前的AGC协调控制策略均只采用负荷指令前馈+PID反馈的调节方案,锅炉明显跟不上汽机的能量变化,导致:(1)机组变负荷率低,难以面对日益提高的电网AGC考核要求;(2)机组主汽压力等重要参数的波动较大,明显影响机组安全性及长期运行寿命;(3)过热度设置不合理,造成长期低参数运行,明显影响机组效率。

优化控制技术的核心思路在于:采用预测控制技术对锅炉的负荷指令进行优化控制,加快锅炉的热负荷响应速度,从而提高机组的负荷升、降速率;对于超超临界机组,通过新的燃水比调整方法,协调修正燃料量和给水流量,有效抑制分离器温度变化,并尽可能减小对机组负荷的影响;通过智能的神经网络学习技术,不断动态调整控制系统的特性参数和部分机组设定参数,使得在机组运行环境发生改变的情况下,控制系统性能基本保持不变,并使机组始终运行在最合理、经济的工况点。

1.1基于预测控制技术的锅炉主控控制策略

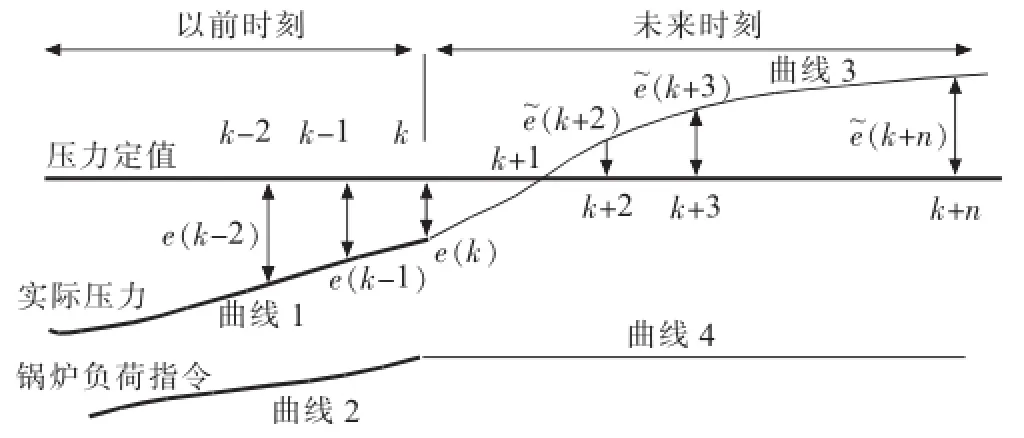

基于预测控制技术的锅炉主控控制策略如图1所示。在控制结构上,新方案保留了常规锅炉主控方案中的“前馈”+“反馈”的控制模式,但是在反馈回路中,采用了广义预测控制器(GPC)代替常规的PID控制器,为了说明GPC预测控制器的计算原理,假定主汽压力定值、主汽压力以及锅炉负荷指令的变化曲线如图2所示。

图2中,k为当前时刻,k-1,k-2,k-3,…为以前各个采样时刻;k+1,k+2,k+3,…为未来各个采样时刻。在k时刻(即当前时刻),GPC首先根据主汽压力被控过程的动态数学模型及主汽压力、锅炉负荷指令的历史数据(如图2中的曲线1和曲线2数据),并假定在当前时刻锅炉负荷指令保持不变的情况下 (如图2中曲线4),预测出主汽压力在未来一段时间内的变化(如图中曲线3)。则预测控制器的输出为:

图1 基于预测控制技术的锅炉主控控制策略

图2 假定的主汽压力、定值与锅炉负荷指令的变化曲线

式中:e(k),e(k-1),…,e(k-m)分别为当前及以前各个采样时刻的控制偏差;→(k+1),→(k+2),…,→(k+n)分别为预测的未来各个时刻的控制偏差;Δe→(k+1),Δ(k+2),…,Δ→(k+n)为未来各个时刻的预测误差;u (k),u(k-1)分别为当前及前一个采样时刻的控制作用,本例中即为锅炉的负荷指令;F1{·}为计算函数,它是控制作用中与当前及以前各个采样时刻控制偏差相关的分量;F2{·}为计算函数,它是控制作用中与预测的未来各个时刻的控制偏差相关的分量,预测控制作用主要由这部分分量决定;F3{·}为计算函数,它是控制作用中与未来各个时刻的预测误差相关的分量。F1{·},F2{·},F2{·} 可根据被控过程的动态数学模型推导获得。

1.2新型超超临界机组燃水比调整控制策略

锅炉的燃水比是根据分离器温度的偏差进行调整的,常规的调整方法有调整给煤量或给水流量2种方法。调整给煤量方法的缺点是给煤量对分离器温度的影响较慢,通过调整给煤量来控制分离器温度的效果相对较差;优点是给煤量对主汽压力和负荷的影响也慢,有利于主汽压力和机组负荷的稳定。而调整给水流量的方法,给水流量对分离器温度的影响较快,因此调整给水流量有利于控制分离器的温度,但是对机组负荷及主汽压力的影响相对较大。综合这2种方法的优点,文中提出了同时调整给煤量和给水流量的协调解耦控制策略,整个控制方案分为2个部分,首先计算燃水比控制分配系数λw,λw是一个数值在0~1之间的系数,λw表示给水侧的校正强度,1-λw则表示燃料侧的校正强度。燃水比控制分配系数λw的计算回路如图3所示。

图3 燃水比控制分配系数的计算回路

从图中不难看出,燃水比控制分配系数的确定遵循如下原则:

(1)当分离器温度偏差不大时,说明燃水比失配并不严重,此时单纯校正燃料侧燃料量来调节燃水比,减小对协调控制系统的扰动。

(2)当分离器温度偏差大于某一阈值时,即中间点温度控制偏差(ΔT)>中间点温度控制偏差的计算阀值(DW)时,给水侧校正回路开始投入,弥补燃料侧调节响应慢的缺点,控制汽温偏差在合理范围内。

(4)在考虑中间点温度偏差的同时,还参考偏差的变化趋势:若温度差和温度差变化率的乘积LED (ΔT)×ΔT为正,说明温度差有逐步扩大的趋势,则给水侧校正回路提前投入,相应增加λw。

(5)若温度差和温度差变化率的乘积LED(ΔT)× ΔT为负,说明温度差有逐步收敛的趋势,相应减少λw,削弱给水侧校正强度,防止过调。

燃水比控制分配系数计算后,燃料量指令和给水流量指令修改量的控制方案如图4所示。

图4 燃料量指令和给水流量指令修改量的控制方案

考虑到分离器温度的变化过程也是一个大滞后的被控过程,为了提高分离器温度的控制性能,控制方案的反馈回路中,均采用了广义预测控制器GPC。

1.3基于神经网络学习的控制参数和运行工况的自适应调整

对于大型超超临界火电机组这样复杂的控制对象,更由于国内电厂煤种多变、执行设备质量差的运行特点,整个AGC协调被控对象的模型存在非常明显的时变性和非线性特征。在控制策略设计中,若只采用单一静态模型,必然无法面对电厂复杂的实际运行环境,控制系统长期投用的性能无法得到保证。为此,文中采用智能神经网络学习技术[ 3 ],不断动态调整控制系统的特性参数和部分机组设定参数,一方面使控制系统性能始终保持最佳,另一方面也使机组运行工况不断向最经济状态逼近。

1.3.1控制系统模型及控制参数的自适应机制

采用如下方法校正机组被控模型中的重要参数:

(1)实时拟合机组真空-汽耗率的函数关系,从而保证锅炉指令-给水指令的前馈/反馈通道的静态增益始终与实际工况保持一致;

(2)实时拟合机组功率-燃料量的函数关系,从而保证锅炉指令-燃料指令的前馈/反馈通道的静态增益始终与实际工况保持一致;

(3)通过每次典型升、降负荷时燃料量变化后的实际负荷、主汽压力变化情况,实时计算制粉系统惯性模型的参数,并以此为依据调整机组主汽压力的预测模型和GPC预测控制器参数,使控制系统的对象滞后模型与锅炉实际滞后特性保持一致;

通过上述技术的应用,整个控制系统将始终处于在线学习的状态,控制性能不断向最优目标逼近。

1.3.2机组工况的自适应调整

超超临界机组中间点温度 (通常是汽水分离器出口温度)的设定值是决定机组运行状况的重要参数,在原DCS协调设计中,该设定值仅是分离器压力的静态函数,在机组煤质、磨组合、工况改变时,该函数必然将偏离实际运行工况,从而导致机组不能运行在最经济的工况点上。

为解决上述问题,文中设计了中间点温度设定值的智能动态校正策略,主要规律如下:

首先根据机组运行的历史数据,通过滚动优化拟合出基本的“分离器压力、磨煤机组合、燃料热值—过热度”的多元函数关系;

在机组日常运行中,按照如下规律(优先级从上至下递减),动态调整过热度设定值,尽可能使机组运行在最合理、经济性最高的模式下:

(1)调整过热度,使机组主汽温能达到设定值;

(2)调整过热度,使机组再热汽温能达到设定值,同时再热减温水量尽量为零;

(3)调整过热度,使机组的过热减温水量随负荷点的不同维持在合理数值。

通过上述技术的应用,可使机组自动调整工况,始终运行在最合理、经济的模式下。

2 优化控制系统的实施方式

工程选用基于PLC的热工控制应用平台(INFIT)优化控制系统作为优化控制策略现场实施的软硬件平台。INFIT控制系统采用MODBUS通信方式与DCS系统交换数据,从而以类似扩展DPU的方式接入到DCS中,完成实际的优化控制功能。

2.1优化系统的软件和硬件平台

硬件方面:INFIT实时优化控制系统选用Siemens S7系列PLC为硬件平台,系统采用“双冗余电源+CPU模块+modbus通信模块”的硬件配置[ 4 ]。软件方面:在Siemens Step7编程环境中采用SCL、STL语言开发了所有的高级算法模块,并通过面向对象的封装技术,建立了类似一般DCS系统的组态函数库(但功能更为强大),之后可通过函数调用以类似DCS组态的方式完成具体机组负荷性能优化工程的建立。

2.2采用独立硬件平台的优点

INFIT系统采用这种独立于DCS系统的硬件平台,具有如下优点:

(1)DCS只能实现常规的PID控制,控制性能有明显的局限性,而INFIT优化装置可实现任何先进的控制算法,是应用现代控制技术来解决火电机组疑难控制问题的必备平台;

(2)采用INFIT后,整个优化控制系统的调试过程十分简单,不需要在DCS中反复在线下载控制组态,调试过程中机组的安全性大大提高,完全避免了由于下载不当而导致机组跳机事故的发生;

(3)INFIT是作为一个扩充的分散处理单元融入到整个DCS系统中,运行人员的操作方式保持不变;

(4)采用INFIT后,无需改变原有DCS中的控制策略,运行人员可方便地在原有控制方案和新的优化控制方案之间无扰动地切换,增加了系统的灵活性和安全性。

3 现场应用效果

文中所设计的控制方案均已通过INFIT实时优化平台成功实施于潮州电厂3号和4号机组。图5和图6分别是机组以20 MW/min速率进行变负荷试验的运行曲线。变负荷中的各项控制指标列于表1。

图5 20 MW/min变负荷运行曲线1

图6 20 MW/min变负荷运行曲线2

结合图4、5以及表1的数据可以看出,应用新型控制策略后,机组变负荷率由原先的10 MW/min提高至20 MW/min,并且在变负荷过程中控制性能非常优秀,特别是主汽温度在各种变负荷下最大波动仅为1~2 ℃,各项指标均远优于国家行业标准。

表1 12 MW/min速率降负荷试验数据

图7、8是投用文中提出的新型INFIT协调控制系统停用F磨煤机的同时启动A磨煤机的运行曲线,切磨工况是正常运行中比大幅度变负荷扰动强度更大的工况。从图7、8可以看出,在整个切磨过程中机组运行非常平稳,主汽压力最大仅波动0.4 MPa,主汽温度最大仅波动3~4 ℃,过热度最大仅波动5 ℃,整体控制性能同样非常优秀。

图7 切换磨煤机运行曲线1

图8 切换磨煤机运行曲线2

4 结束语

该大型火电机组AGC优化控制策略依靠INFIT实时优化控制平台,成功实现锅炉主控回路预测控制技术、燃水比控制中的新型解耦技术、控制模型参数和机组工况自适应调整等多种先进控制技术,使机组协调控制系统性能得到提高。在潮州电厂3号和4号机组上实际应用中表明,在INFIT新型优化系统控制下机组运行稳定、各项考核指标均居于全省前列,为厂里带来了明显的经济效益。且由于INFIT系统独立性和与DCS的完美融合性,其具有非常好的推广前景。

参考文献:

[1] 姚 峻,高 磊,陈维和,等. 900 MW 超临界机组协调控制及AGC策略的研究与应用[J]. 中国电力,2005,38(8):62-65.

[2] 徐建中,陈益飞. INFIT系统在超超临界发电机组汽温和协调控制中的应用[J]. 江苏电机工程,2015,34(3):72-74.

[3] 吴 波,吴 科,吕剑虹. 一种补偿递归模糊神经网络及其学习算法[J]. 中国科学:F辑,2009,39(7):694-703.

[4] 张志勇,陈 钢,邱文超. 基于现代控制技术的AGC实时优化控制系统及其应用[J]. 华东电力,2011,39(1):153-156.

李长春(1980),男,江苏盐城人,工程师,从事设备管理工作。

国家自然科学基金项目:51576043

Application of Advanced Control Technology in the 1000 MW Ultra-supercritical Unit

LI Changchun

(Datang Jiangsu Power Generation Co. Ltd., Nangjing 210058, China)

Abstract:With the problems of low speed of changing load, high fluctuation of main control parameters and the over-heat of main steam temperature of the 1000 MW ultra supercritical unit in Chaozhou power plant, this paper proposed an advanced control method of automatic generation control (AGC), which can be applied in the field with the INFIT real-time optimization system. The performance indicated that the advanced control technology can significantly improve load regulation ability, the operation stability of the unit and the average steam temperature of superheat and reheat, thus global safety and economy of the unit were improved.

Key words:ultra-supercritical unit; automatic generation control; model predictive control; self-adaptation control

中图分类号:TM621

文献标志码:A

文章编号:1009-0665(2016)03-0005-05

作者简介:

收稿日期:2015 -12-07;修回日期:2016-01-29