工业缝纫机气浮旋梭轴承气膜承载特性分析

吴昱桦,李军宁,卢志伟,刘波,张君安

(西安工业大学 机电工程学院,西安 710021)

工业缝纫机的发展以提高缝纫效率作为其重要的性能指标,提高缝纫效率必须提高其缝纫速度,因此工业缝纫机必须建立一个良好的润滑系统,确保缝纫机针杆、上轴、旋梭轴等高速运动构件能够长期、稳定工作[1]。目前采用无油化技术的主要方法是提高其主要零件的耐磨性,主要表现在加工工艺和材料上,但运用该技术降低了缝纫速度,不能从根本上解决无油化问题[2]。随着气体润滑技术的发展,使工业缝纫机在无油状态下缝纫速度提高成为可能。文献[3-4]设计了一种基于气膜间隙节流的小孔气浮轴承,分析了缝纫机刺布机构轴套的气浮静态特性,实现了工业缝纫机刺布机构的无油化,从根本上解决工业缝纫机头部渗油、漏油的问题。

文中运用气体润滑技术实现了工业缝纫机旋梭轴承的无油化,并分析旋梭轴在不同偏心距、转速、供气孔距轴承端面距离下,气浮旋梭轴承承载力、耗气量的变化,为研究旋梭轴在更贴近实际情况下的轴承气浮特性提供参考。

1 小孔型气浮轴承结构设计

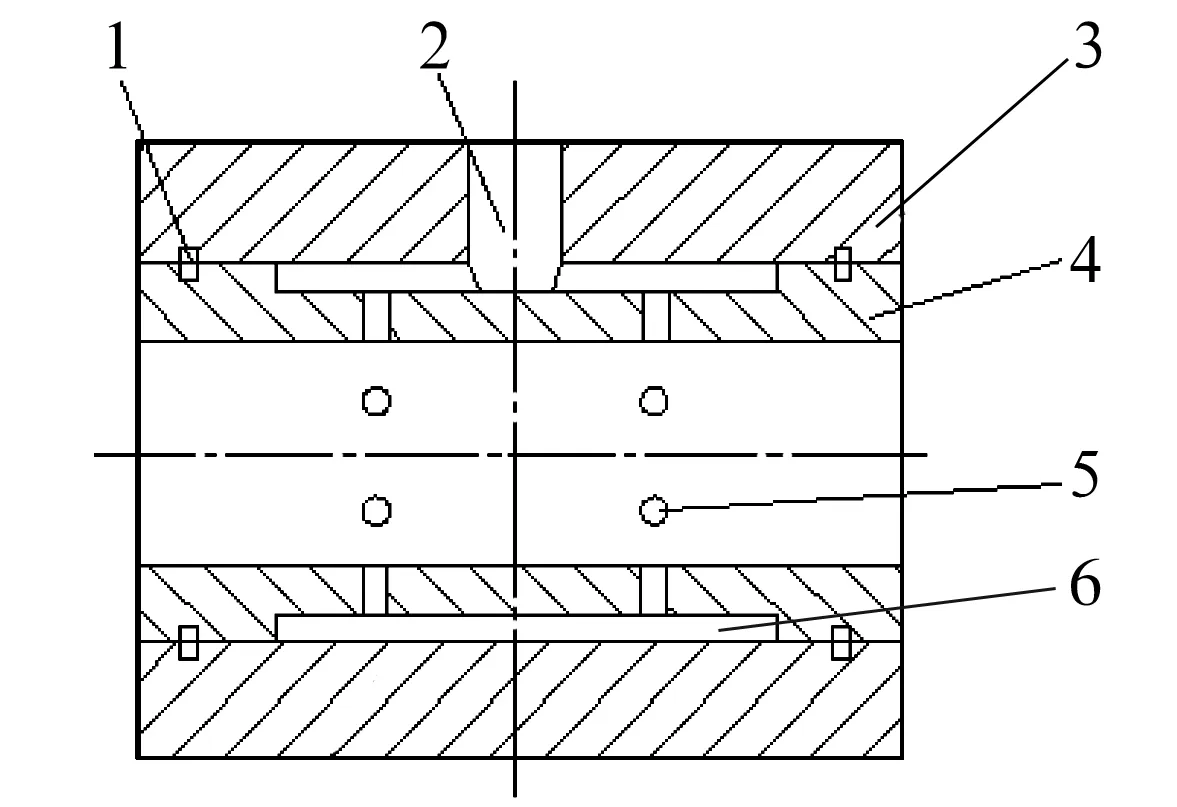

节流器是使外部加压气体进入轴承间隙前产生节流效果,并使之形成具有一定承载力及刚度的稳定润滑气膜的一种装置。气浮轴承的节流器有小孔型、环面型、狭缝型等[5-6]。由于旋梭轴承需要更高的承载力和刚度,且要求运行稳定、易维护,因此选择小孔式节流器,如图1所示。

图1 小孔型气浮轴承

该小孔型气浮轴承主要由内、外轴套组成,外轴套上有一个螺纹通气孔供气,内轴套外表面上的导气槽将通入的气体沿圆周均布,内轴套沿圆周均匀加工了2排间断等间距小孔,小孔直径0.5 mm,内外轴套两端由密封槽密封。

2 物理模型建立及曲面拟合

2.1 物理模型

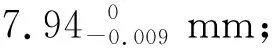

图2 旋梭轴偏心物理模型

2.2 气膜曲面拟合

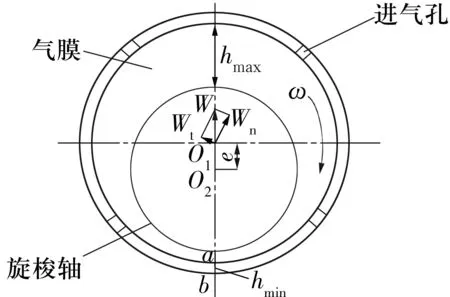

依据图2所示物理模型,沿轴向采集11组气膜厚度(气膜间隙与旋梭轴半径之和),通过MATLAB拟合出气膜高度曲面如图3所示(周向按图2中线段ab处展开)。

图3 旋梭轴承气膜高度曲面

3 静态气体控制方程及边界条件

3.1 控制方程

Reynolds应用流体力学中的Navier-stokes方程,同时结合质量延续方程和速度边界条件推导出了包含计算流体中气体压力的偏导方程。Reynolds方程[7]为

(1)

V=ωR,

式中:ρ为气体密度;h为气膜间隙;μ为气体动力黏度;p为气膜压力;U为旋梭轴轴向速度;V为旋梭轴周向速度;R为旋梭轴半径;ω为旋梭轴工作转速;t为时间;x为沿轴承轴向方向的坐标;y为沿轴承周向方向的坐标。

在对气浮轴承静态性能分析时,旋梭轴各方向速度均为0,且不随时间变化,故静、动态下的Reynolds方程为

(2)

3.2 流量平衡方程

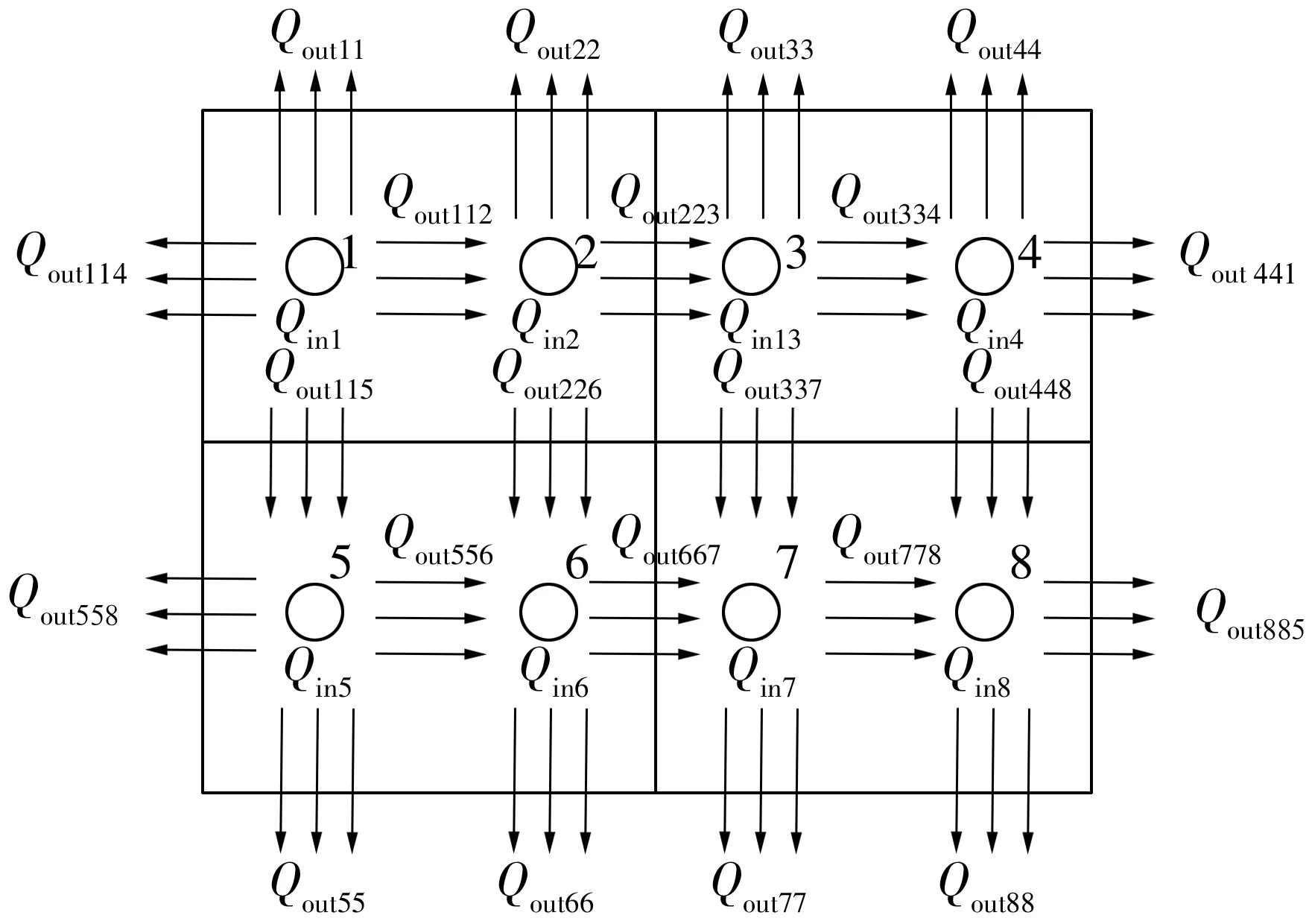

节流孔出口压力是未知量,对气膜区域划分如图4所示,先利用小区域流量守恒求出每个区域的节流孔出口压力,再利用求出的节流孔出口压力求出整个气膜的流入和流出气体总量。

由区域1~8进出口流量平衡,得

Qin1=Qout11+Qout112+Qout114+Qout115,

(4)

Qin2+Qout112=Qout22+Qout223+Qout226,

Qin3+Qout223=Qout33+Qout334+Qout337,

Qin4+Qout334=Qout44+Qout441+Qout448,

Qin5+Qout115=Qout55+Qout556+Qout558,

Qin6+Qout226+Qout556=Qout66+Qout667,

Qin7+Qout667+Qout337=Qout77+Qout778,

Qin8+Qout448+Qout778=Qout88+Qout885。

图4 流量平衡示意图

进入气体的流量为

m=1,2,3,…,8,

(5)

Qin=(Qin)1+(Qin)2+(Qin)3+(Qin)4+(Qin)5+(Qin)6+(Qin)7+(Qin)8。

流出气体流量为

(6)

式中:d为节流孔直径;为理想气体的常数;C0为喷嘴流量的系数;p0为节流孔的出口处压力值;ps为供气源的压力值;T0为供气常数;k为气体的绝热指数;g为重力加速度;A为周向末端点值;B为轴向末端点值;γ为气体比热比;ψm为第m个供气孔的流出速度系数。

总流量平衡

Qin=Qout。

(7)

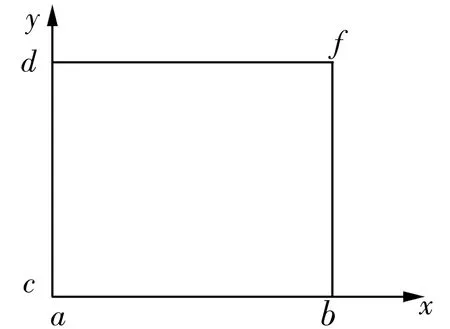

3.3 边界条件

气膜展开平面图如图5所示,气膜展开矩形上边沿和下边沿分别设定成df,ab,左边沿和右边沿分别设定成cd,bf。边df与边ab与大气相通,其压力相等;cd与bf为轴向同一条边,其压力相等;每个小孔上各点的压力值相等,均为小孔出口压力值。

图5 气膜平面示意图

4 Reynolds方程差分离散

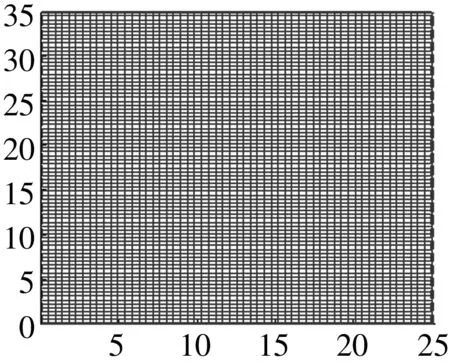

4.1 旋梭轴承气膜网格划分

旋梭轴承中的气膜展成平面,用小单元格节点形成的网格进行划分。根据文献[5],当最小单元格在0.5 mm×0.5 mm附近计算效果较好。旋梭轴承周长24.98 mm,进行56等分;圆周方向Δx=0.44 mm;旋梭轴承宽度35 mm,进行80等分,轴向方向Δy=0.44 mm,即产生了一个80×56的平面网格如图6所示,为差分求解压力提供了计算平面。

图6 网格划分

4.2 控制方程差分离散

利用二阶中心差分对控制方程进行离散,如图6所示的计算节点(i,j),对控制方程离散所需的差分格式如下[8]

(8)

i=1,2,…,80;j=1,2,…,56,

(9)

(10)

(11)

式中:pi,j为节点(i,j)处的压力。

5 气膜承载力及耗气量

5.1 承载力计算

求得气体压力分布后,便可求得气浮轴承的相关动态特性,其中气体的承载力和耗气量是气浮性能分析比较重要的特征量[9]。

以旋梭轴偏心方向为基准,则沿旋转轴偏心方向上气体的总承载力为

(12)

式中:pa为大气压;α为Wn与偏心方向的夹角。

与旋梭轴偏心相垂直方向上气体的总承载力为

(13)

整个轴承的气体总承载力

(14)

5.2 耗气量计算

耗气量为

Q=Qin。

(15)

6 实例分析

旋梭轴承圆周长H=24.98 mm,轴承宽度L=35 mm,气体初始提供的压力Ps=0.6 MPa,气体常数=8.31 J/(mol·K),气温T=310 K,气体绝热系数k=1.4,动力黏度μ=18.83×10-6N·s·m-2,喷嘴流量系数C0=0.85,节流孔直径d=0.5 mm,气膜间隙h=16 μm,最大偏心距离e=15 μm,转速n=4 000~8 000 r/min,供气孔双列排布,4孔/列等间距的匀称布置。

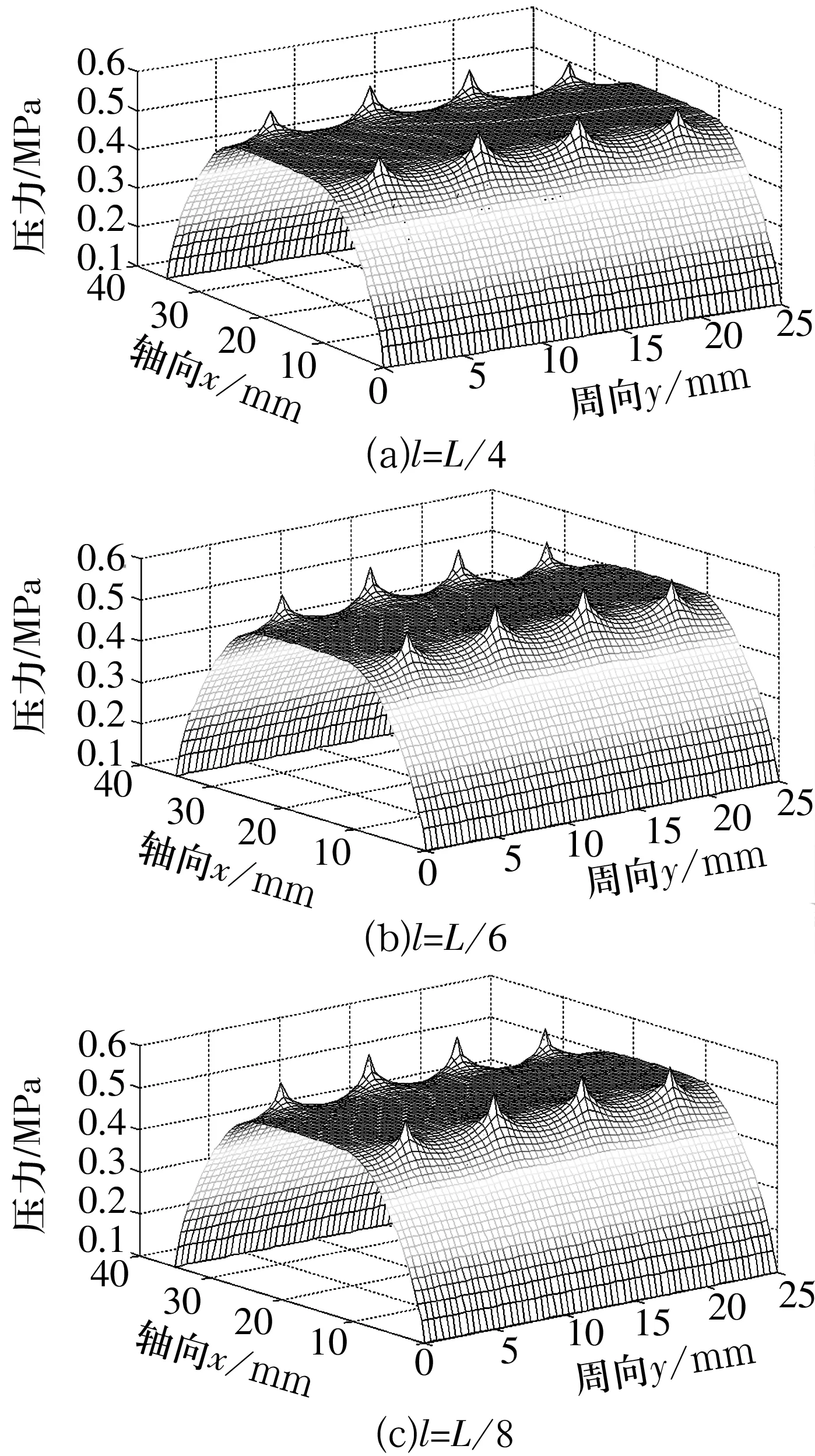

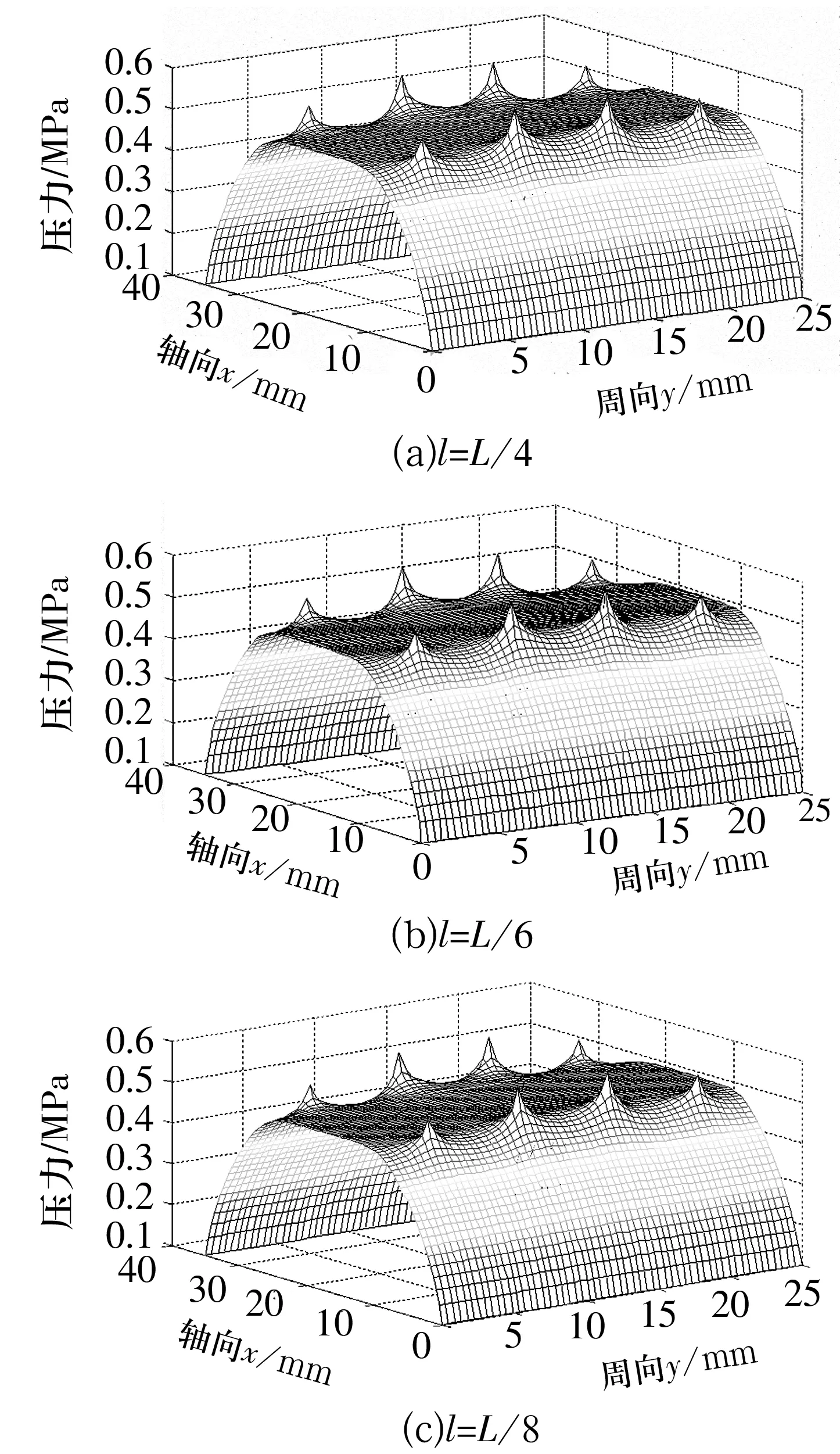

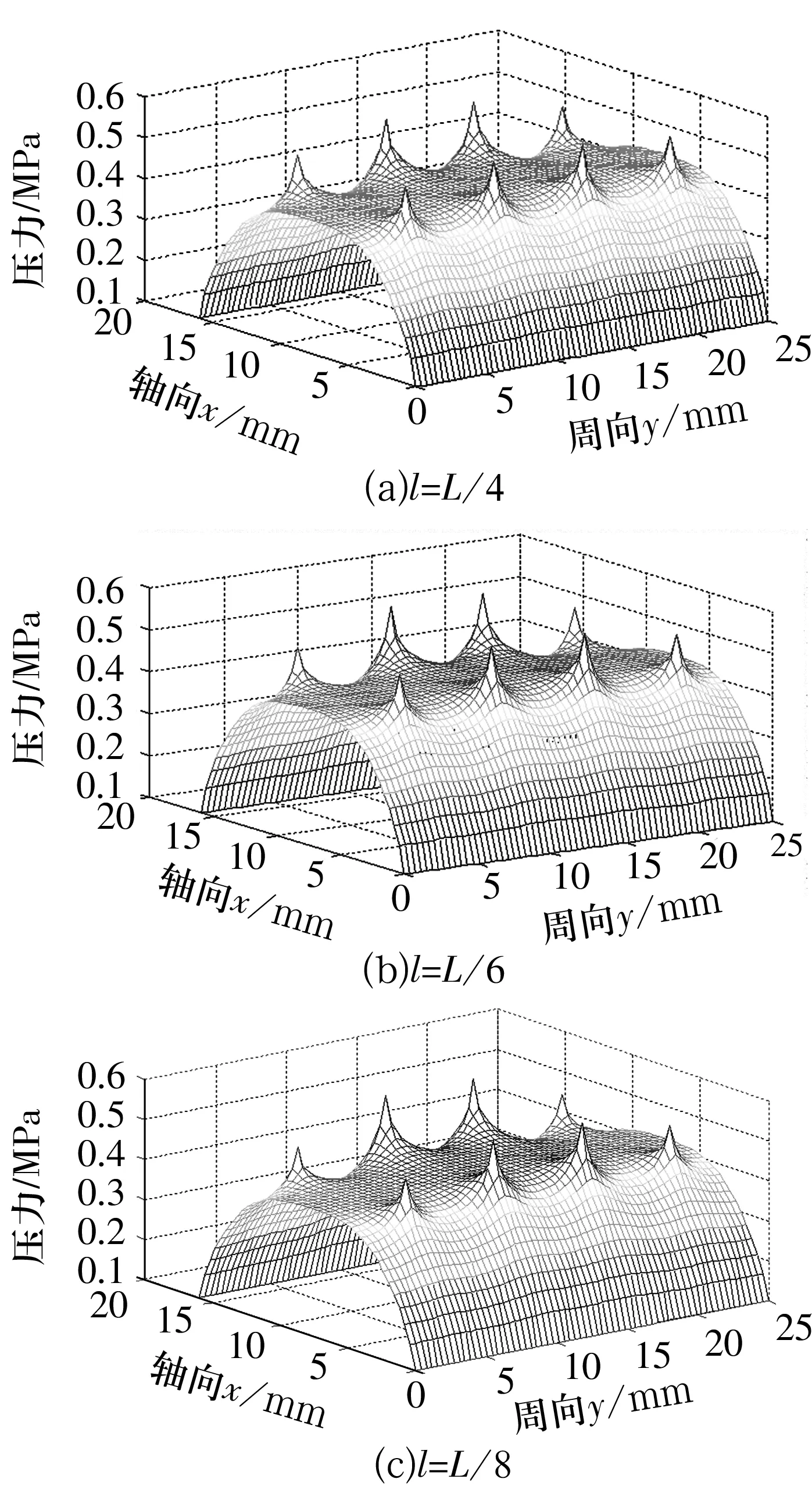

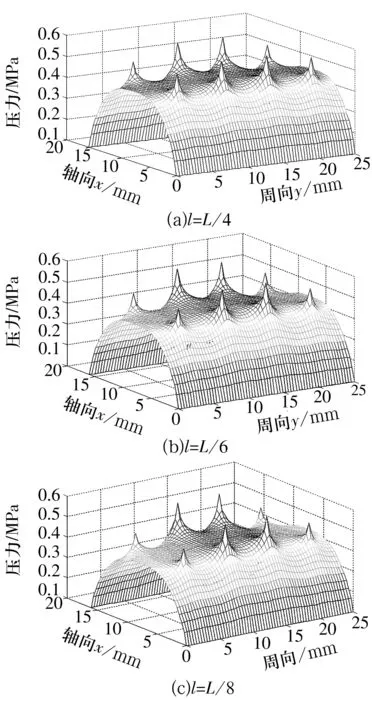

采用(8)~(11)式的一二阶差分形式对气浮旋梭轴套动态特征求解,分析旋梭轴转速在4 000,8 000 r/min,偏心距在11,15 μm,供气孔距轴承端面的距离l在L/8,L/6,L/4(L为轴承宽度)下的气浮压力分布如图7 ~图10所示。

图7 气体压力分布图(n=4 000 r/min,e=11 μm)

图8 气体压力分布图(n=4 000 r/min,e=15 μm)

图9 气体压力分布图(n=8 000 r/min,e=11 μm)

图10 气体压力分布图(n=8 000 r/min,e=15 μm)

由图可知,在y向上,各小孔的出口压力不沿轴向中心对称,而呈中间高两边低的起伏型排布,中间即y=9.375 mm和y=15.625 mm处小孔出口压力最高,因此,该区域为旋梭轴偏心方向,气膜高度最低,单位体积浓度最大,气压最高。随偏心距增大,压力分布图中各点压力的最大值增大,最小值减小,承载力增大。随着小孔离端面距离减小,压力分布图中各点压力的最大值和最小值都变小,导致承载力减小。随着旋梭轴转速的增大,压力最大值逐渐增大,最小值逐渐减小,承载力逐渐增大。

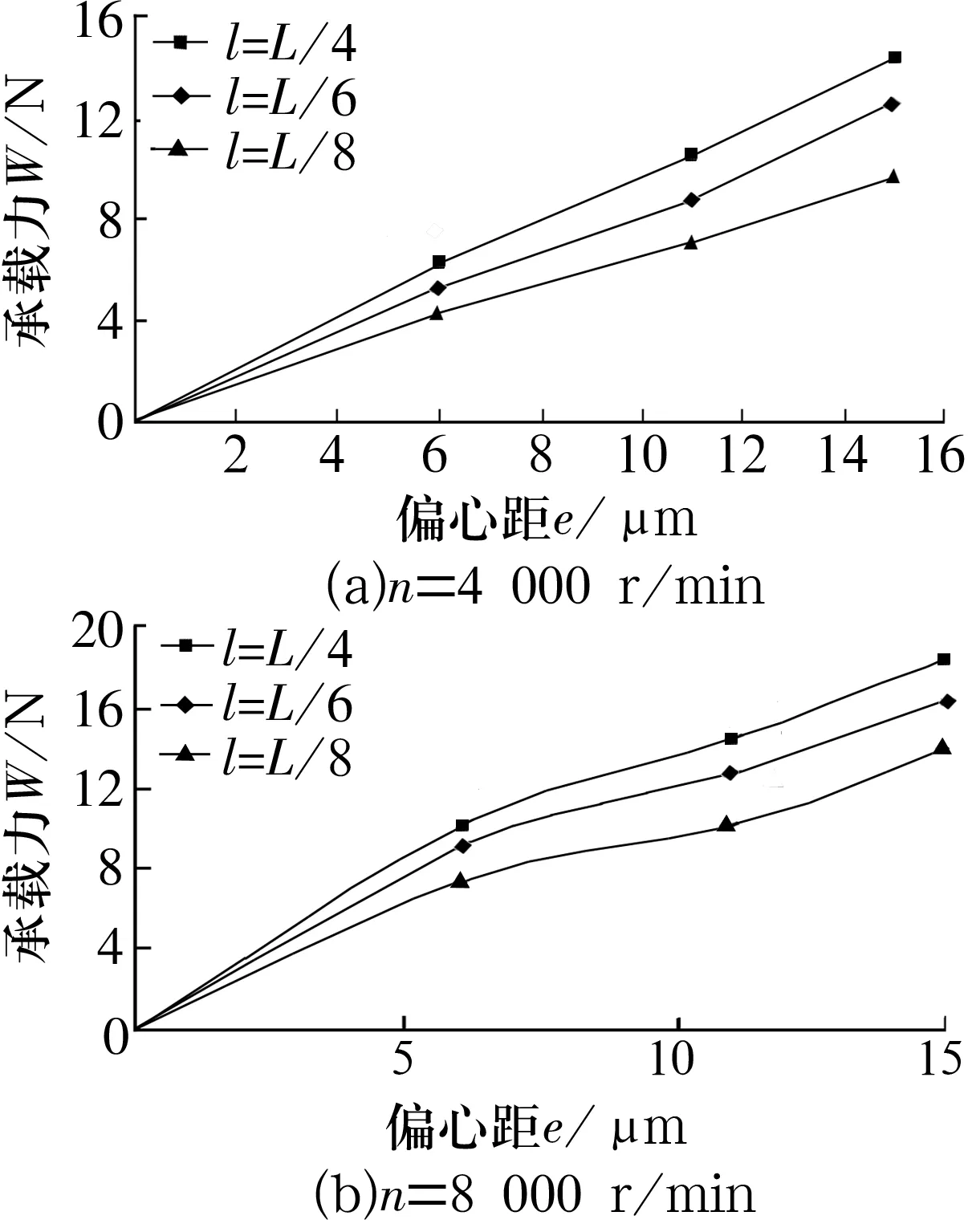

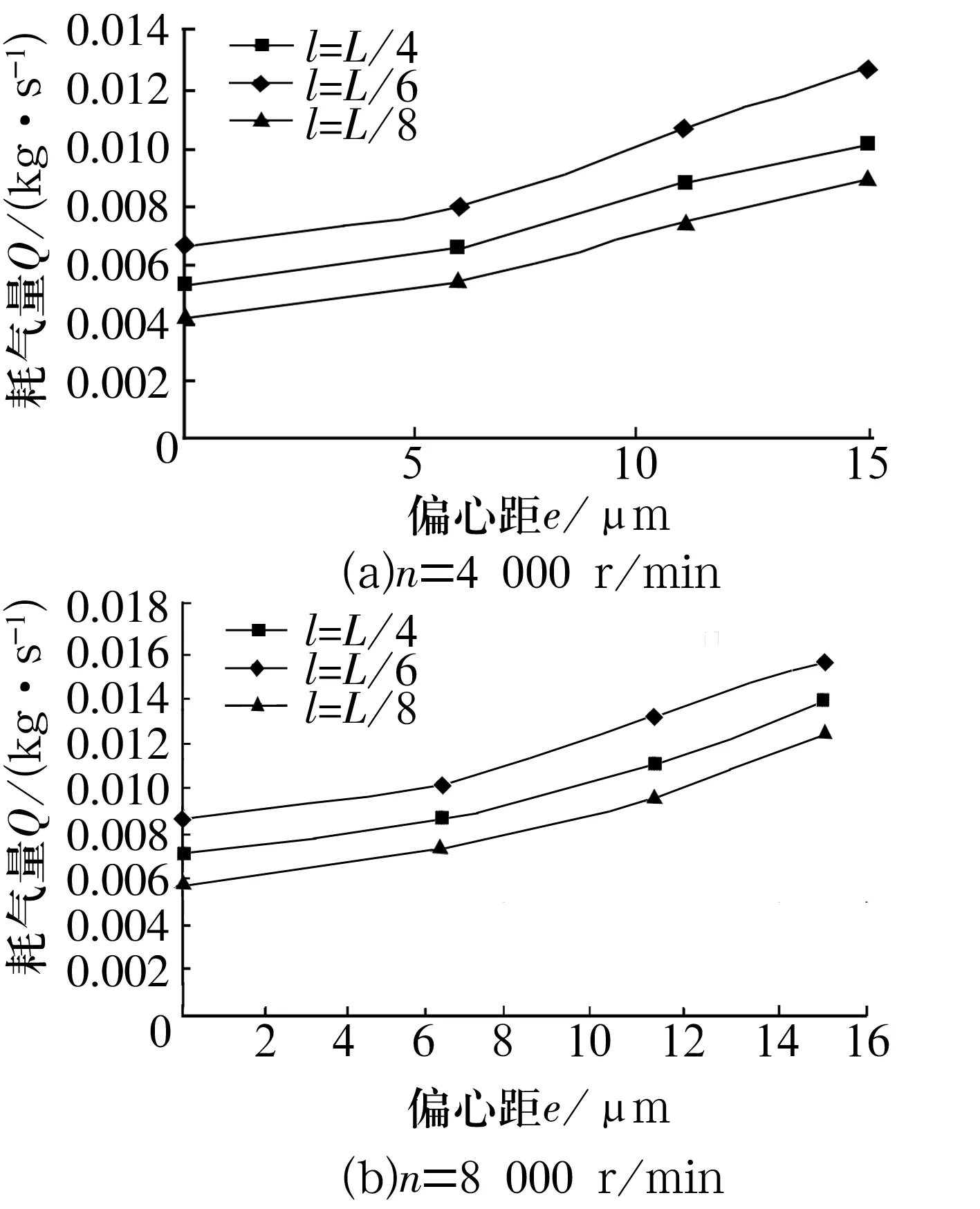

得出旋梭轴在不同偏心距、转速、供气孔到端面距离的压力分布后,利用承载力、耗气量公式得出气浮旋梭轴承对旋梭轴的承载力和耗气量曲线如图11~图12所示。

图11 气体轴承承载力曲线

图12 气体轴承耗气量曲线

由图11可知,随旋梭轴偏心距、转速、供气孔距轴承端面距离的增大,气体旋梭轴承承载力也随之增大,在e=15 μm,n=8 000 r/min,l=L/4处,最大承载力为18.7 N。由图12可知,随旋梭轴偏心距、转速、供气孔距轴承端面距离增大,气体旋梭轴承耗气量随之增大,在e=15 μm,n=8 000 r/min,l=L/4处,最大耗气量为0.015 7 kg/s。

7 结论

1) 通过数值计算分析可以看出,旋梭轴偏心距、转速、供气孔距轴承端面距离的增大,气体承载力增大,耗气量越大,刚度也随之增大。

2) 供气孔距轴承端面距离增大,气体承载力增大,耗气量也随之增大,适当调整供气孔距轴承端面的距离可以提高承载性能。

3) 转速越高、偏心越大、距轴承端面距离越近,各点气膜压力分布差异越明显,所达到最大值和最小值的气压变化梯度也越明显,可以为研究旋梭轴在更贴近实际工况下的轴承气浮特性提供参考。