高温煅烧铝及铝合金熔渣制备氧化铝

侯蕊红,王皓,陈津,张风林,宋嘉伟(太原理工大学材料科学与工程学院,山西 太原 030024)

研究开发

高温煅烧铝及铝合金熔渣制备氧化铝

侯蕊红,王皓,陈津,张风林,宋嘉伟

(太原理工大学材料科学与工程学院,山西 太原 030024)

铝及铝合金熔渣(简称铝灰)的高效利用是解决环境污染的一个重要途径。本文提出了一种方便、经济、环保利用铝灰的新方法。将铝灰进行研磨、筛分、水洗预处理,高温下直接煅烧预处理样品制备氧化铝。采用X射线荧光光谱(XRF)、X射线衍射(XRD)对铝灰、预处理铝灰及氧化铝产品的化学组成和物相进行分析,并测得最佳样品的白度值及比表面积。研究结果表明:水洗处理铝灰可以除去铝灰中大量的可溶性盐NaCl等提高制备所得氧化铝的纯度;煅烧温度越高,获得氧化铝的纯度越高,在1600℃高温下,煅烧4h,所得氧化铝含量可达95.86%,其白度为87.2,比表面积为38.98m2/g,可用作磨料、催化剂载体等。高温煅烧铝灰可以去除铝灰中大部分杂质,是一种简便、环保、较经济制备氧化铝的方法。

铝灰;高温煅烧;氧化铝;回收;催化剂载体

铝灰主要产生于铝熔炼、废铝及铝合金回收过程中,其中有大量的 Al和 Al2O3,且铝含量可达8%~80%[1]。氮化铝(AlN)也存在于铝灰中,铝灰中还含有少量杂质元素(Si,Ca,Mn,Cr,Ti)以及灰尘。世界上每年产生约5百万吨铝灰,其中接近4万吨为白铝灰[2-5]。虽然,铝灰经机械加工预处理后,铝含量低于3%~10%,但仅一部分铝灰用于炼钢的氧化剂及耐火材料,大部分仍以固体废弃物的形式填埋于地下或堆放在工厂。虽然,铝灰已广泛用于合成异丙醇铝[6]、(Mg,Si)Al2O4尖晶石[7]、AlPO4-5[8]、CrAPO-5[9]、铝酸钙水泥[10]、莫来石-氧化锆复合材料[11]、六边介孔磷酸铝[12]、Sialon粉[13]等多种铝产品,但关于铝灰高温煅烧方面的研究甚少,且这些研究中铝的回收利用价值较低。

高温氧化铝作为一种工业常用的磨料、功能陶瓷、催化剂、催化剂载体,具有稳定的化学性能、机械性能及表面特性。目前氧化铝的主要生产方法为拜耳法、烧结法及二者连用,其工艺较为复杂、且成本较高,采用便捷、经济、环保的方法制备氧化铝非常有必要。高温煅烧铝灰提取氧化铝不仅方便、有效、经济、环保可行,而且可以缓解铝土矿的稀缺问题,也解决了由铝及铝合金熔渣的积累引起的环境污染问题。DAS等[14]研究发现水洗铝灰可以提高铝灰中氧化铝的回收效率。

本文以水洗预处理铝灰为原料,在马弗炉中进行高温煅烧,初步研究不同温度、时间对煅烧铝灰的影响,并对煅烧所得粉末进行XRD、XRF分析,结果表明温度越高,所得氧化铝纯度越高,并且时间对氧化铝纯度的影响较小,所得氧化铝可用作磨料、催化剂载体等。

1 试验原料和方法

1.1原料及预处理

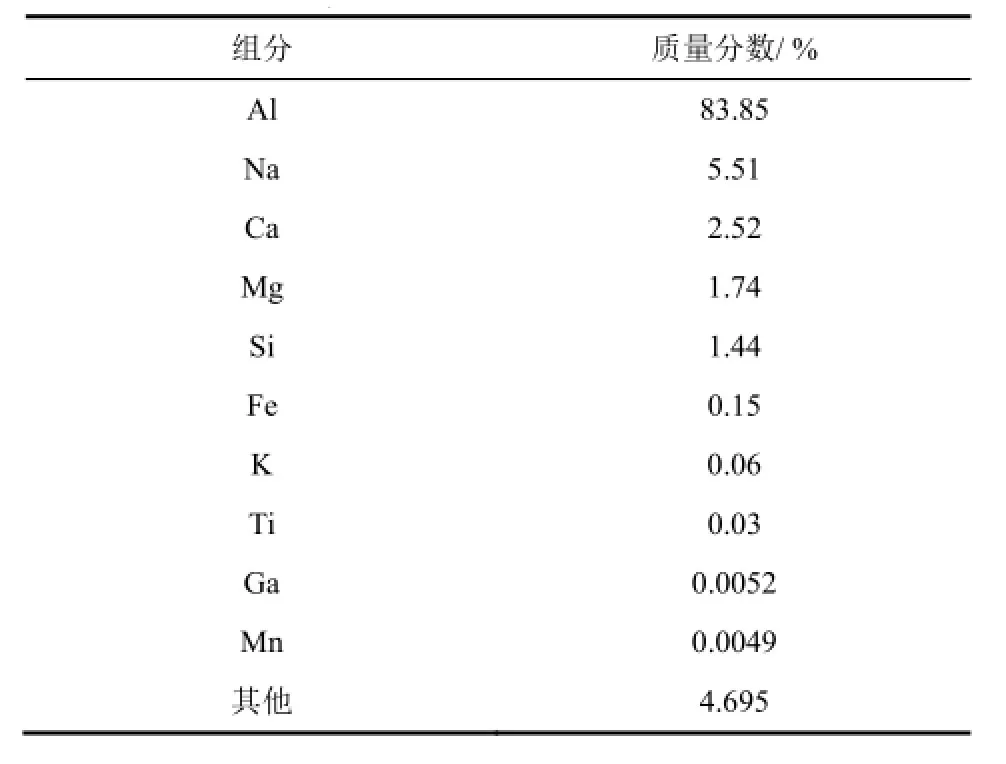

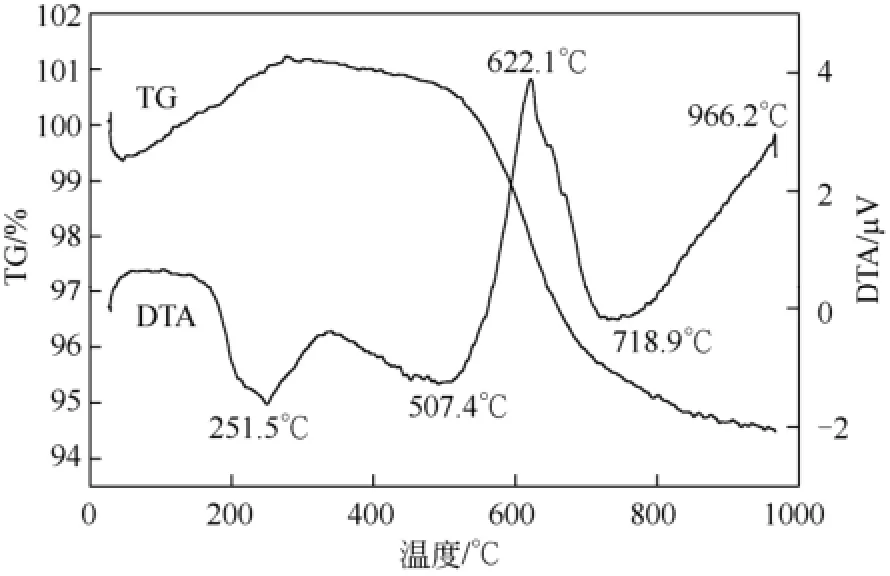

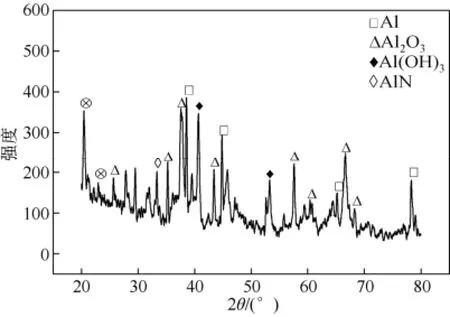

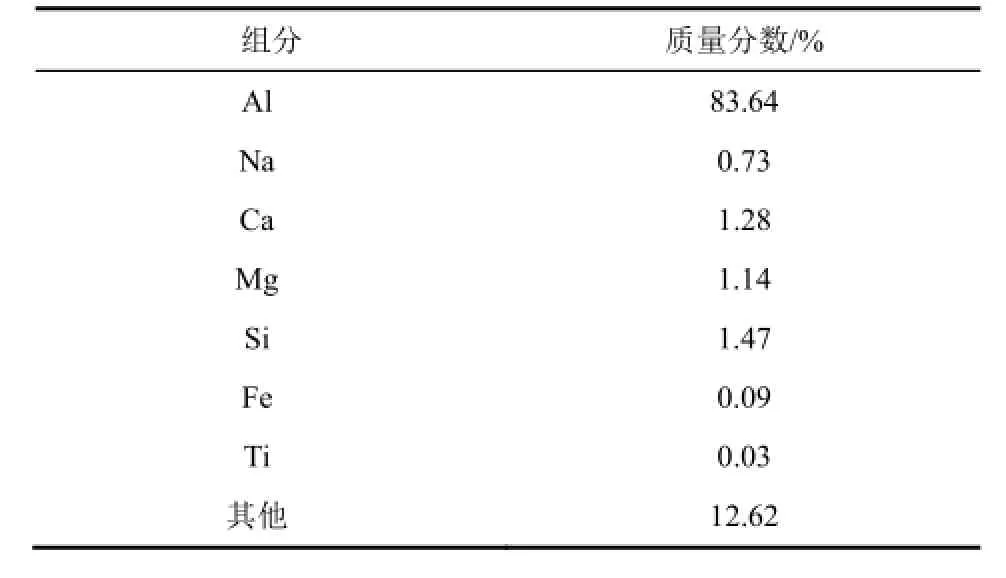

本文中所用的铝灰来源于中国山东青岛轻金属公司。实验前首先将铝灰中大块金属铝分离去除,剩余铝灰用球磨机粉碎、研磨,然后选择孔径为18mm的标准筛进行筛分,筛分后其尺寸分布为粉状和球状,其中球状大部分是金属铝仅含少量杂质,与GOMEZ A等[15]的研究一致。粉状铝灰作为原材料用于实验研究,X射线荧光光谱分析铝灰的化学组成见表1。铝灰中含有大量的金属Al和Al2O3,X射线衍射结果分析表明铝灰中主要物相组成为Al、Al2O3、AlN、NaCl和Mg2SiO4,见图1。

表1 铝灰的化学组成

图1 铝灰物相分析

1.2试验方法

1.2.1水洗铝灰

将20g铝灰样品置于500mL烧杯中加入100mL去离子水,加热到100℃并不断搅拌6h,目的是去除铝灰中可溶性盐,如NaCl、KCl[14,16]。记录反应过程中溶液pH的变化。水洗5h后将泥浆抽滤,并在120℃下烘干2h,对其进行物相和化学组成分析。

1.2.2高温煅烧

将水洗处理的铝灰粉末进行煅烧实验,实验步骤如下:分别取5g铝灰于耐高温刚玉坩埚中,在马弗炉中煅烧,研究不同煅烧温度(1000℃,1200℃,1400℃,1600℃)、不同煅烧时间(2h,3h,4h,5h)对氧化铝纯度的影响;煅烧整个煅烧过程中在空气中进行,升温速率为20℃/min;分别对所得样品进行氧化铝含量测定及白度分析,并分析最佳样品的物相、化学组成及比表面积。

1.3分析测试方法

利用PW/1840型X射线衍射分析仪对样品进行物相分析,PW/1404型X射线荧光光谱分析仪对铝灰及氧化铝粉末进行化学组成分析,HCT-1/2型差热分析议对样品进行热力学分析,HG7-DN-B白度仪对煅烧所得样品进行白度测试,MicroActive ASAP2460比表面积测定仪测定1600℃试样的比表面积,试样在300℃下抽真空预处理2h,以氮气为吸附质,在-195.80℃下进行测量。

2 结果与讨论

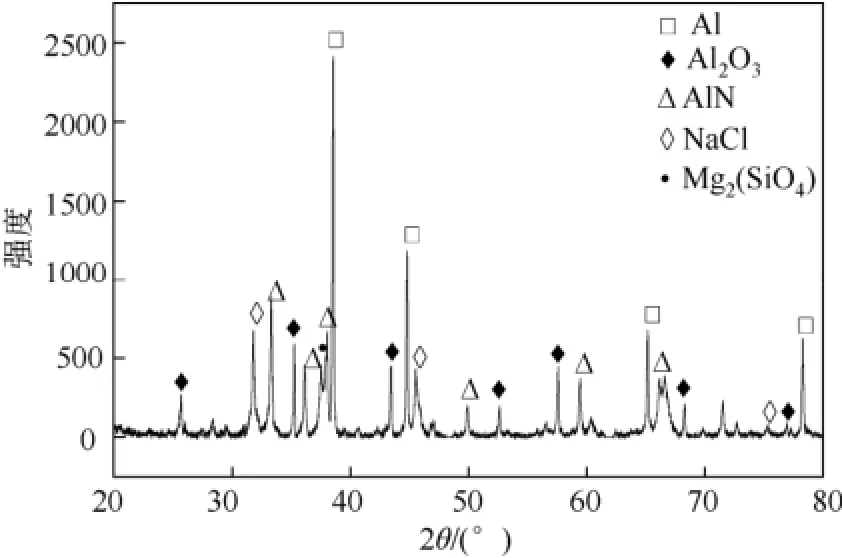

2.1铝灰热力学分析

图2为铝灰TG-DTA曲线。TG曲线开始出现了一个明显的失重,由于加热开始铝灰中的少量水分蒸发。随着温度的升高,约60℃时曲线开始上升直到251.5℃,在此过程中质量略增,可能由于加热过程中铝灰中的少量CaO与CO2反应生成了CaCO3导致重量略微上升。从251.5℃到507.4℃,TG曲线变化缓慢曲线比较平滑,说明此过程主要反应为相变反应。此时,对应的DTA曲线中出现了两个吸热峰,分别在251.5℃和507.4℃。随着温度的继续升高在622.1℃和966.2℃分别出现了两个放热峰。此过程中发生了AlN和Al氧化。失重伴随着整个加热反应过程,966.2℃以后TG曲线趋于平缓。整个加热过程中铝灰失重约5.5%。

图2 铝灰粉末TG-DTA曲线

2.2水洗铝灰过程分析

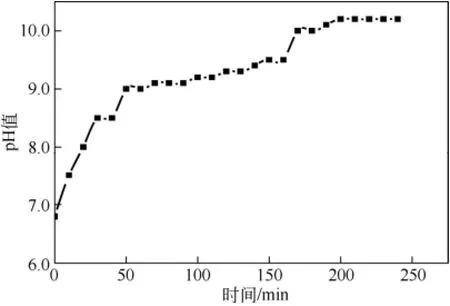

研究表明,水洗可以除去铝灰中大部分可溶性盐,提高铝灰的回收率[17]。DAVID和KOPAC[18]发现铝灰中适量的盐含量,特别是NaCl或CaO类氧化物是铝灰中金属铝与水反应的催化剂,一旦铝灰与水反应,这些可溶性盐会引起溶液pH上升,制造出碱性环境,进而促进金属铝的腐蚀放出氢气。在室温下没有添加任何化学成分铝和水也会自发反应。图3为铝灰与水反应过程中pH随时间的变化结果,由于升温过程中空气中CO2的吸附,去离子水的初始pH略低于7。整个水洗过程中溶液pH值升高,与DAVID 和KOPAC的研究吻合。铝灰与水反应后的样品物相分析见图4。

图3 水洗铝灰溶液的pH值

图4 水洗铝灰物相分析

与图1相比水洗铝灰中的Al2O3无显著变化,由于氧化铝的吸水性很小,水化增重很少,而且水洗过程中溶液呈碱性可能导致少量Al2O3的水解,使得Al2O3含量略减。可溶性盐NaCl消失是因为含量较少且易溶于水,在抽滤过程中被除去。AlN与水发生了水解也明显减少,但仍有少量AlN残余,因为随着反应的进行生成NH3导致溶液pH上升,加剧了氮化铝与水的反应,最终生成稳定的Al(OH)3。研究发现[19-20]在室温下在 AlN孔界面上形成Al(OH)3薄壳。这层薄壳像疏水性涂料一样阻碍了AlN和水的进一步反应[21]。铝灰与水反应过程中主要化学反应如下。

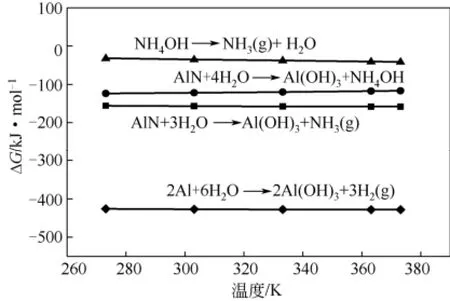

图5为水洗铝灰主要反应标准吉布斯自由能图谱,由HSC Chemistry6.0化学分析软件计算所得。从图5中可知,从273K到373K的反应吉布斯自由能均小于零,在热力学上都可以朝正向进行。

图5 水洗铝灰主要化学反应吉布斯自由能图谱

铝灰与水反应后的粉末化学组成分析见表 2,可以看出Al含量无显著变化与物相分析结果一致,水洗过程中有少量Si生成,但生成含量少仅0.03%;Fe和其他碱金属明显减少。少量Ca、Mg、Ti等其他元素依然存在。在高温条件下AlN不稳定的,易氧化生成 Al2O3。由此可见,水洗铝灰可以去除铝灰中大量的杂质元素,从而提高氧化铝的回收率。

表2 水洗铝灰化学组成

2.3煅烧温度的影响

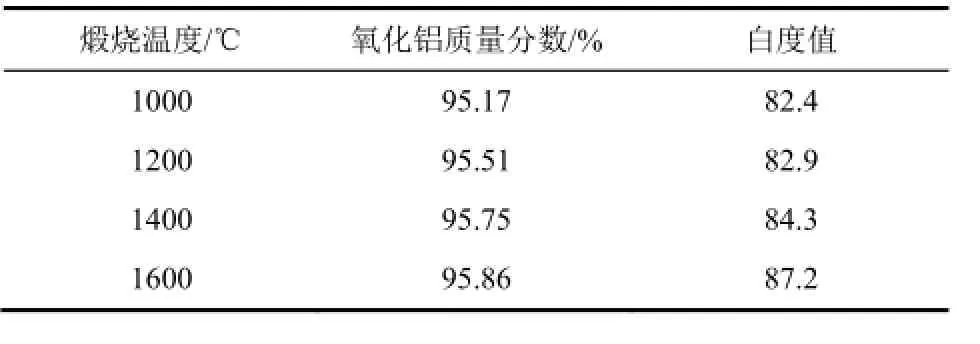

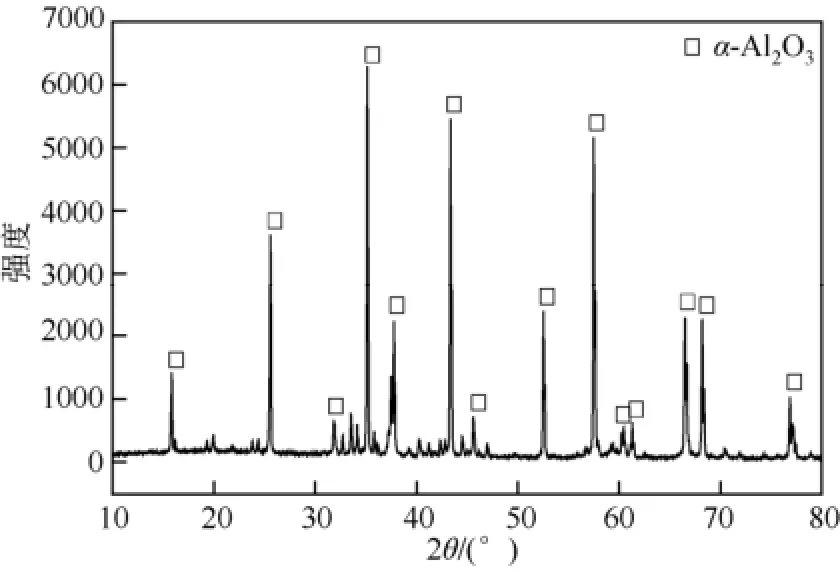

在煅烧铝灰制备氧化铝的过程中,煅烧温度越高制得的氧化铝纯度越高。从表3可以看出,随着温度的升高,氧化铝的含量及白度值不断增加,开始1000℃到1200℃氧化铝含量增加幅度较大,随着温度的继续升高,氧化铝的增加量变小,氧化铝含量趋于稳定。高温煅烧过程中铝灰中大部分碱金属盐挥发,升高温度促使氧化铝从γ-氧化铝转化为α-氧化铝,氧化铝的活性降低,而化学稳定性升高。由图6可知,1600℃时所有的氧化铝都为α-氧化铝,经测定 1600℃时氧化铝的比表面积为 38.98m2/g,可知稳定性较好。水洗处理后铝灰中的 NaCl被去除,AlN水解生成Al(OH)3,加快了AlN转化为氧化铝的速度,提高了铝灰制备氧化铝的纯度。

表3 不同煅烧温度氧化铝的纯度

图6 氧化铝产品物相分析

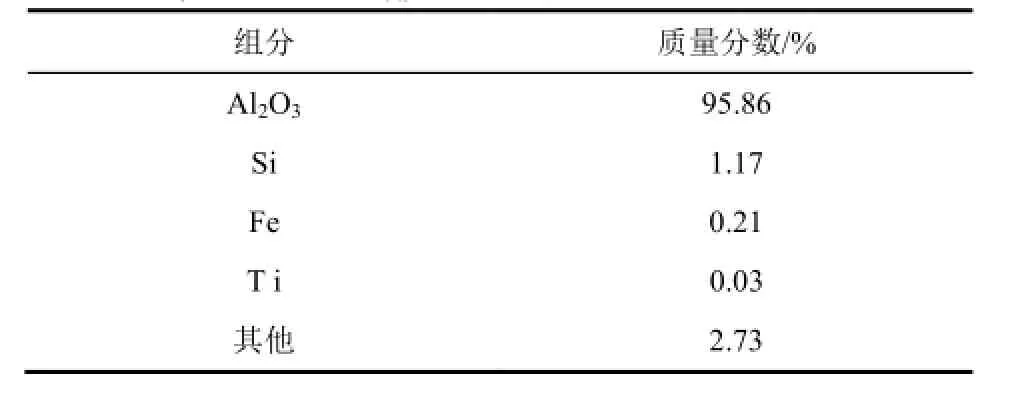

这会导致氧化铝中仍含有少量的 Si存在,且Si、Fe较其他碱金属难去除,需进一步处理以提高氧化铝的纯度。从表4还可知,非金属氧化物MgO、CaO及S在煅烧过程中都被去除,MgO的去除有利于提高氧化铝的纯度。

表4 1600℃煅烧制备氧化铝的化学组成

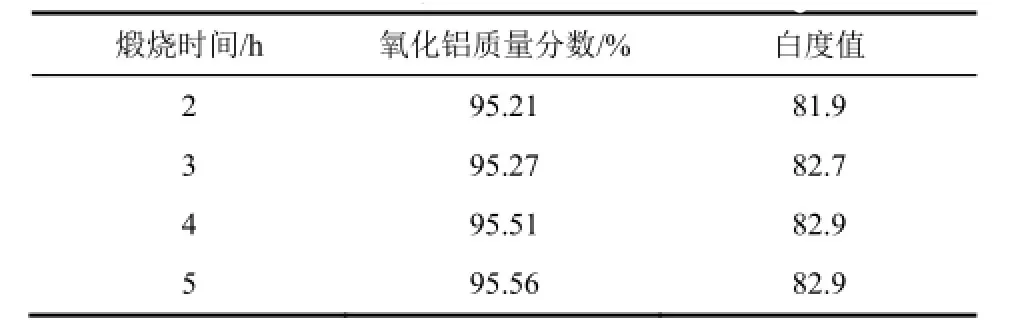

2.4煅烧时间的影响

表5为1200℃分别加热2h、3h、4h、5h所得氧化铝的含量及白度值,随着时间的增大,氧化铝含量及白度值增加,但变化较小,当加热时间超过3h其白度值基本不变,氧化铝含量也趋于稳定。由此可看见,时间对煅烧制备氧化铝的影响较小,其主要影响因素为煅烧温度。

表5 不同煅烧时间氧化铝的纯度

1600℃煅烧铝灰4h所得氧化铝中仍有少量Si,Fe杂质存在见表4,由于SiO2在600℃到1100℃会发生反应如式(5)[19]。

3 结 论

高温煅烧铝灰制备氧化铝是一种较方便、快捷、环保制备氧化铝的方法。水洗铝灰可去除铝灰中的大量可溶性盐,提高煅烧制备氧化铝的纯度。

高温煅烧铝灰时,温度越高,所得氧化铝纯度越高;煅烧时间超过4h后,氧化铝含量基本不变。在 1600℃下煅烧 4h获得的氧化铝含量可达95.86%,其白度为 87.2,比表面积为 38.98m2/g,可用作磨料、催化剂载体等。

[1]SULTANA U K,GULSHAN F,GAFU M A,et al. Kinetics of recovery of alumina from aluminum casting waste through fusion with sodium hydroxide[J]. American Journal of Materials Engineering and Technology,2013,1(3):30-34.

[2]姜澜,邱明放,丁友东,等. 铝灰中AlN的水解行为[J]. 中国有色金属学报,2013,22(12):3555-3561.

[3]MURAYAMA N,MAEKAWA I,USHIRO H,et al. Synthesis of various layered double hydroxides using aluminum dross generated in aluminum recycling process[J]. International Journal of Mineral Processing,2012,110:46-52.

[4]MUSLIM M,PAULUS W. A waste to wealth study on converting aluminium dross schedule waste into γ and α alumina [R]. Selangor,Malaysia:Materials Technology Group,Malaysian Nuclear Agency. 2010.

[5]BALAKRISHNAN M,BATRA V S,HARGREAVES JSJ,et al. Waste materials catalytic opportunities:an overview of the application of large scale waste materials as resources for catalytic applications[J]. Green Chemistry,2011,13(1):16-24.

[6]YOO S J,YOON H S,TANG H D,et al. Synthesis of aluminum isopropoxide from aluminum dross[J]. Korean Journal of Chemical Engineering,2006,23(4):683-687.

[7]HASHISHIN T,KODERA Y,YAMAMOTO T,et al. Synthesis of (Mg,Si)Al2O4spinel from aluminum dross[J]. Journal of the American Ceramic Society,2004,87(3):496-499.

[8]MURAYAMA N,OKAJIMA N,YAMAOKA S,et al. Hydrothermal synthesis of AlPO4-5 type zeolitic materials by using aluminum dross as a raw material[J].Journal of the European Ceramic Society,2006,26(4):459-462.

[9]KIM J,BIAWAS K,JHON K W,et al. Synthesis of AlPO4-5 and CrAPO-5 using aluminum dross[J].Journal of Hazardous Materials,2009,169(1):919-925.

[10]EWAIS E M M,KHALIL N M,AMIN M S,et al. Utilization of aluminum sludge and aluminum slag(dross)for the manufacture of calcium aluminate cement[J]. Ceramics International,2009,35(8):3381-3388.

[11]CASTRO M N I,ROBLES J M A,HERNANDEZ D A C,et al. Development of mullite/zirconia composites from a mixture of aluminum dross and zircon[J]. Ceramics International,2009,35(2):921-924.

[12]CHANDRASEKAR G,KIM J,YOU K S,et al. Synthesis of hexagonal mesoporous aluminophosphate using Al dross[J]. Korean Journal of Chemical Engineering,2009,26(5):1389-1394.

[13]LI J , WANG J, CHEN H , et al. Synthesis of β-SiAlON-AlN-Polytypoid ceramics from aluminum dross[J]. Materials Transactions,2010,51(5):844-848.

[14]DAS B R,DASH B,TRIPATHY B C,et al. Production of η-alumina from waste aluminum dross[J].Minerals Engineering,2007,20(3):252-258.

[15]GOMEZ A,LIMA N B,TENORIO J A. Quantitative analysis of aluminum dross by the rietveld method[J]. Materials Transactions,2008,49(4):728-732.

[16]BRUCKARD W J,WOODCOCK J T. Characterisation of metal-containing waste products in relation to retreatment methods for metal recovery and recycling[J]. Green Processing,2004,5:217-224

[17]MATJIE R H,BUNT J R,VAN HEERDEN J H P. Extraction of alumina from coal fly ash generated from a selected low rank bituminous South African coal[J]. Minerals Engineering,2005,18 (3):299-310.

[18]DAVID E,KOPAC J. Hydrolysis of aluminum dross material to achieve zero hazardous waste[J]. Journal of Hazardous Materials,2012,209:501-509.

[19]PONTHIEU E,GRANGE P,LONNOY B,et al. Proposal of a composition model for commercial AlN powders [J]. Journal of the European Ceramic Society,1991,8(4):233-241.

[20]HIGHFIELD J G,BOWEN P. Diffuse-reflectance Fourier-transform infrared spectroscopic studies of the stability of aluminum nitride powder in an aqueous environment [J]. Analytical Chemistry,1989,61(21),2399-2402.

[21]FUKUMOTO S,HOOKABE T,TSUBAKINO H. Hydrolysis behavior of aluminum nitride in various solutions[J]. Journal of Materials Science,2000,35(11):2743-2748.

High temperature calcinations of aluminum dross for alumina

HOU Ruihong,WANG Hao,CHEN Jin,ZHANG Fenglin,SONG Jiawei

(School of Materials Science and Engineering,Taiyuan University of Technology,Taiyuan 030024,Shanxi,China)

Now,efficient utilization of aluminum and aluminum alloy slag(aluminum dross)is an important problem in solving environmental pollution,and a new method was presented which can realize convenient,economical and environmentally use of aluminum dross. Aluminum dross was firstly ground,screened and washed,then directly calcinated under high temperature to prepare alumina. The chemical composition and phase of aluminum dross,pretreatment aluminum dross and alumina products were analyzed by X-ray fluorescence(XRF)and X-ray diffraction(XRD). Results showed that washing aluminum dross could remove the soluble salt such as NaCl and improve the purity of alumina,and the higher the temperature,the higher the purity. After calcinated for 4 hours at 1600℃,the alumina had a purity of 95.86% and a whiteness of 87.2,and the specific surface was 38.98m2/g,allowing it to be used for abrasive and catalyst support etc. High temperature calcination of aluminum dross can remove most impurities of aluminum dross,and is a convenient,green method to prepare alumina.

aluminum dross;high temperature calcinations;alumina;recovery;catalyst support

TF 09

A

1000-6613(2016)08-2523-05

10.16085/j.issn.1000-6613.2016.08.34

2015-12-27;修改稿日期:2016-02-22。

侯蕊红(1988—),女,硕士。E-mail 15234152441@163.com。联系人:陈津,教授,博士生导师,研究方向为微波冶金。E-mail chenjin2013815@126.com。