化学镀镍低铬钝化添加剂的优化*

曾庆雨,刘定富,毕 晨,杨明悦

(贵州大学 化学与化工学院,贵州 贵阳 550025)

化学镀镍低铬钝化添加剂的优化*

曾庆雨,刘定富▲,毕晨,杨明悦

(贵州大学 化学与化工学院,贵州贵阳550025)

在pH2.0 ± 0.1、温度70 ± 2 °C和时间10min的条件下,采用5g/LK2CrO3+ 0.5g/L(NH4)2SiF6低铬钝化液对化学镀Ni-P层进行钝化。以钝化试样的耐硝酸变色时间为指标,通过单因素试验和正交试验对钝化液有机类添加剂进行筛选和优化,得到的有机添加剂的最优组合为植酸12ml+ 一乙醇胺35ml+ 丙烯酸树脂12ml。同时借鉴于实验室前期对无机钝化剂的研究成果,将无机与有机添加剂进行正交复配,得到钝化添加剂的最优组合是:16g/L钼酸铵+4mg/L氧化钇+18ml植酸+35ml一乙醇胺。采用最佳添加剂后,钝化膜试样的耐硝酸变色时间和中性盐雾腐蚀时间各为465s和48h,膜层表面平整、致密,综合性能改善。

低铬,钝化,化学镀镍,有机—无机复合添加剂,耐蚀性

化学镀镍磷合金镀层被广泛应用于石油、化工、电子、机械等领域[1-3],但未经钝化的Ni-P合金镀层因存在孔隙而影响其耐蚀性,从而影响了产品质量和使用性能。因此,有必要对化学镀Ni-P合金进行钝化处理。其中,铬酸盐钝化膜的耐蚀性好,钝化液配方和工艺简单,得到了广泛的应用。但由于六价铬有毒,具有致癌性,因此被各国政府限制使用[4]。因而无铬钝化成为了金属表面钝化处理的研究方向,它包括无机盐钝化、有机物钝化[5](单宁酸[6-7]、植酸[8-9]、乙醇胺[10]、丙烯酸树脂[4,11]等)及无机与有机复合钝化(如稀土盐+硅烷[12]、无机组分+树脂[13-14]等)。

鉴于目前低铬钝化液易报废以及钝化效果不佳等缺点[15],故本文在低铬钝化配方及无机添加剂筛选的最优组合的基础上,在其中添加有机添加剂单宁酸、植酸、乙醇胺、丙烯酸树脂以及无机—有机复合添加剂,研究了各物质对化学镀Ni-P合金低铬钝化的影响。

1 实验

1.1工艺流程

采用50 mm × 50 mm × 1.5 mm的45钢为基体,工艺流程为:水基清洗剂(20 g / L,由中航贵州飞机有限责任公司提供)除油→水洗→打磨→水洗→称重→去离子水洗→50 %(体积分数)盐酸活化→水洗→去离子水洗→化学镀Ni-P合金→水洗→烘干→称重→钝化→水洗。

1.2化学镀Ni-P合金

NiSO4·6H2O 26 g / L,NaH2PO2·H2O 32 g / L,柠檬酸20 g / L,CH3COONa·3H2O 15 g / L,氨三乙酸0.75 g / L,88 %(质量分数)乳酸5 mL / L,丁二酸3 g / L,OP-10 15 mg / L,装载比1 dm2/ L,pH 4.8 ± 0.2,搅拌速率450 r / min,温度(88 ± 1)°C,时间1 h。

1.3低铬钝化

K2CrO35 g / L,(NH4)2SiF60.5 g / L,pH 2.0 ± 0.1,温度70 ± 2 °C,时间10 min。

1.4性能检测

1.4.1耐硝酸变色试验

将镀片一半浸入50 %(体积分数)浓硝酸中,另一半暴露在空气中,记录试样表面出现第一个变色点的时间。

1.4.2中性盐雾试验

按GB / T 10125-2012《人造气氛腐蚀试验盐雾试验 盐雾试验》,在F / YW-90A型可程式盐雾试验机(上海奉实实验仪器有限公司)上进行,温度为(35 ± 2)°C,NaCl收集液的质量分数为5 %,pH为6.5~7.2,每80 cm2的盐雾沉降量为0.5~3.0 mL / h,通过比较试样表面开始腐蚀的时间来评价钝化膜的耐蚀性。

1.4.3镀层钝化膜形貌及成分分析

采用ZEISS EVO18型扫描电镜(SEM)观察钝化前后钝化膜的表面形貌,并用与其配套的ΣIGMA型能谱仪(EDS)测定钝化膜的元素含量。

2 结果与讨论

2.1不同物质对钝化膜耐蚀性的影响

2.1.1单宁酸对钝化膜耐蚀性的影响

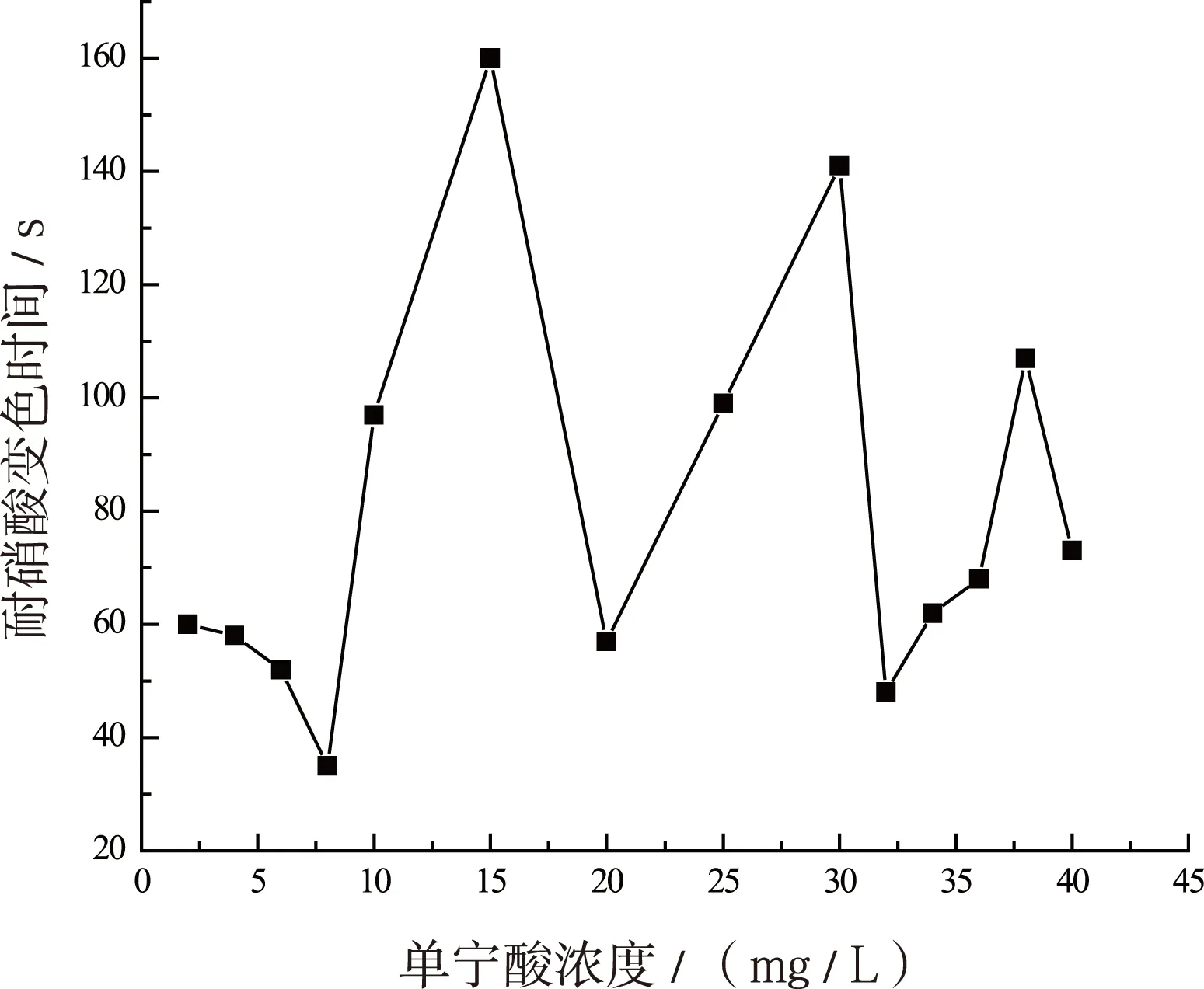

低铬钝化液中单宁酸含量对钝化膜耐蚀性的影响如图1所示。由图1可知,在单宁酸添加量为2~40 mg / L时,钝化膜耐硝酸变色时间随着单宁酸添加量的增加呈无规律的锯齿状变化,说明在低铬钝化液中添加单宁酸时,对钝化膜耐蚀性的提高没有促进作用。

图1 单宁酸添加量对钝化膜耐硝酸变色时间的影响Fig.1 Influence of tannins on discoloration time of passivation coatings resistant to nitric acid

2.1.2植酸对钝化膜耐蚀性的影响

钝化液中加入不同含量的植酸后所得钝化膜的耐硝酸变色时间见图2。由图2可知,在植酸添加量为5~20 mL(植酸∶水=1∶10稀释后,依次加入到500 mL的低铬钝化液中,下同)时,钝化膜耐硝酸变色时间先增加后降低,说明在该浓度范围内,在低铬钝化液中添加植酸对钝化膜的耐蚀性具有一定的促进作用;在植酸添加量为20~45 mL时,钝化膜耐硝酸变色时间随着植酸添加量的增加呈锯齿状变化,说明在低铬钝化液中添加相对高浓度的植酸时,对钝化膜耐蚀性的提高没有促进作用。而在植酸添加量为15 mL时达最大,此时钝化膜耐硝酸变色时间为139 s,与未添加植酸的低铬钝化液基础配方相比,钝化膜耐硝酸变色时间相对有所延长,对膜层的耐蚀性具有一定的促进效果。

图2 植酸添加量对镀层钝化膜耐硝酸变色时间的影响Fig.2 Influence of phytic acid on discoloration time of passivation coatings resistant to nitric acid

2.1.3乙醇胺对钝化膜耐蚀性的影响

钝化液中加入不同种类乙醇胺后,钝化膜的耐硝酸变色时间随乙醇胺用量的变化见图3。由图3可知,在一乙醇胺添加量为5~20 mL和20~45 mL(MEA∶水=1∶10稀释后,依次加入到500 mL的低铬钝化液中,下同)时,钝化膜耐硝酸变色时间先增加后降低,说明在该浓度范围内,在低铬钝化液中添加植酸对钝化膜的耐蚀性均具有一定的促进作用,而在一乙醇胺添加量为35 mL时达最大,此时钝化膜耐硝酸变色时间为183 s,与未添加植酸的低铬钝化液基础配方相比,钝化膜耐硝酸变色时间相对延长了43 %,膜层的耐蚀性有了明显提高。在二乙醇胺添加量为5~20 mL时,钝化膜耐硝酸变色时间随着二乙醇胺添加量的增加呈锯齿状变化,说明在低铬钝化液中添加相对低浓度的二乙醇胺时,对钝化膜耐蚀性的提高没有促进作用;在二乙醇胺添加量为20~45 mL时,钝化膜耐硝酸变色时间先增加后降低,说明在该浓度范围内,在低铬钝化液中添加二乙醇胺对钝化膜的耐蚀性具有一定的促进作用。而在二乙醇胺添加量为30 mL时达最大,此时钝化膜耐硝酸变色时间为169 s,与未添加植酸的低铬钝化液基础配方相比,钝化膜耐硝酸变色时间相对延长了32 %,膜层的耐蚀性有了明显提高。随着三乙醇胺添加量的增加,钝化膜耐硝酸变色时间均在80 s以下,钝化效果不理想,故排除三乙醇胺添加剂,不作为有机添加剂的固定搭配。

图3 乙醇胺添加量对镀层钝化膜耐硝酸变色时间的影响Fig.3 Influence of cholamine oxides on discoloration time of passivation coatings resistant to nitric acid

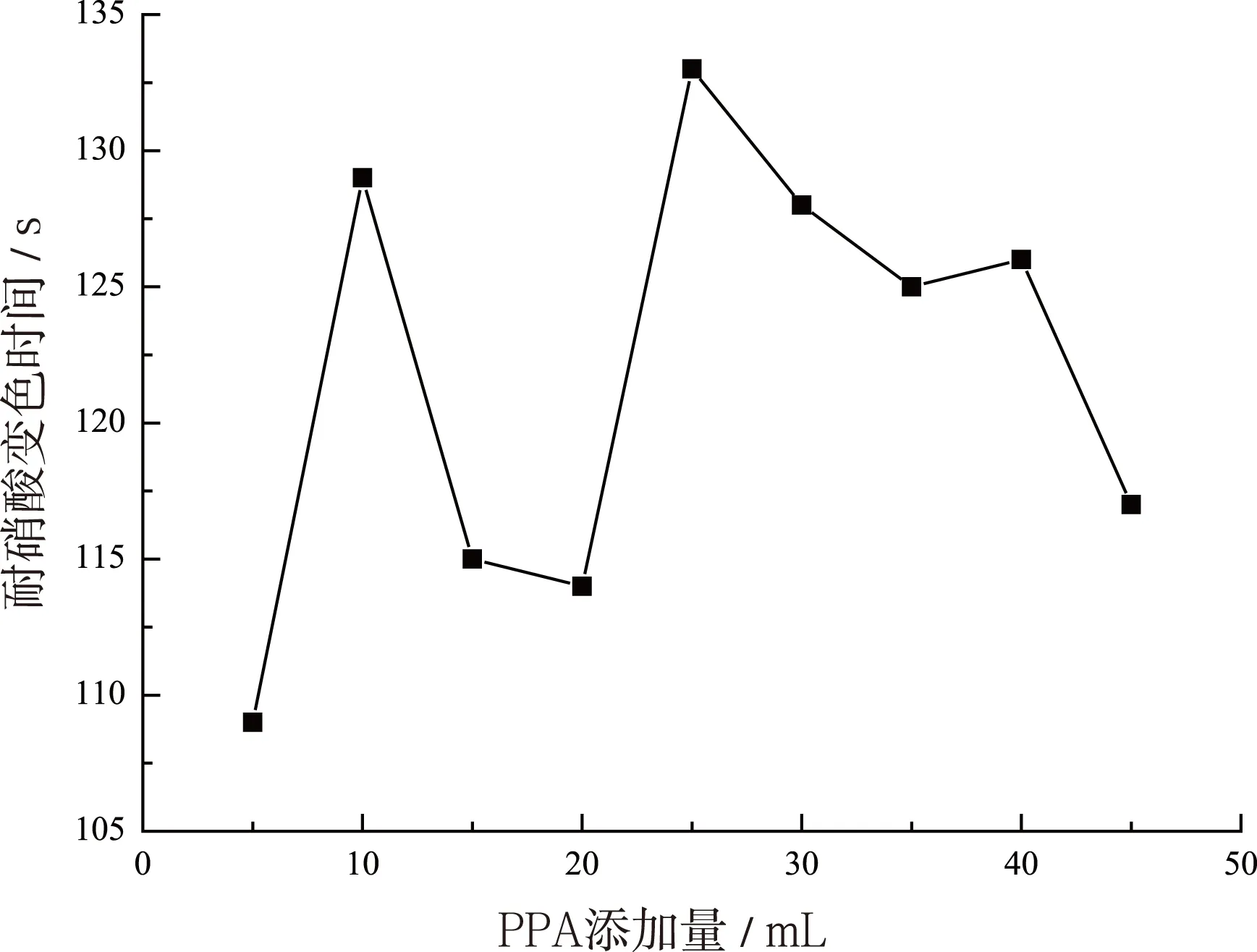

2.1.4丙烯酸树脂对钝化膜耐蚀性的影响

钝化液中加入丙烯酸树脂后,钝化膜的耐硝酸变色时间随丙烯酸树脂用量的变化见图4。由图4可知,在丙烯酸树脂添加量为5~20 mL(丙烯酸树脂∶水=1∶10稀释后,依次加入到500 mL的低铬钝化液中,下同)时,钝化膜耐硝酸变色时间先增加后降低,说明在该浓度范围内,在低铬钝化液中添加丙烯酸树脂对钝化膜的耐蚀性具有一定的促进作用;在丙烯酸树脂添加量为20~45 mL时,钝化膜耐硝酸变色时间随着丙烯酸树脂添加量的增加呈锯齿状变化,说明在低铬钝化液中添加相对高浓度的丙烯酸树脂时,对钝化膜耐蚀性的提高没有促进作用。而在丙烯酸树脂添加量为25 mL时达最大,此时钝化膜耐硝酸变色时间为133 s,与未添加丙烯酸树脂的低铬钝化液基础配方相比,钝化膜耐硝酸变

图4 PPA添加量对镀层钝化膜耐硝酸变色时间的影响Fig.4 Influence of PAA on discoloration time of passivation coatings resistant to nitric acid

色时间相对有所延长,对膜层的耐蚀性具有一定的促进效果。

2.1.5有机添加剂的复配正交试验

采用正交试验对环境友好型低铬钝化液配方的有机添加剂进行复配。探讨添加剂植酸、一乙醇胺和丙烯酸树脂对钝化膜耐硝酸变色时间的影响,从而筛选出较优的有机添加剂复配组合。正交试验结果如表1所示。

由表1可知,不同物质对镀层钝化膜的影响顺序为:A>B>C,最优组合为A1B2C2,在该条件下所得钝化膜的耐硝酸时间最长,为201 s。因此,确定3种物质的含量为:植酸12 mL、一乙醇胺35 mL、丙烯酸树脂12 mL。

表1 正交试验结果和极差分析Tab.1 Results and range analysis of orthogonal experiment

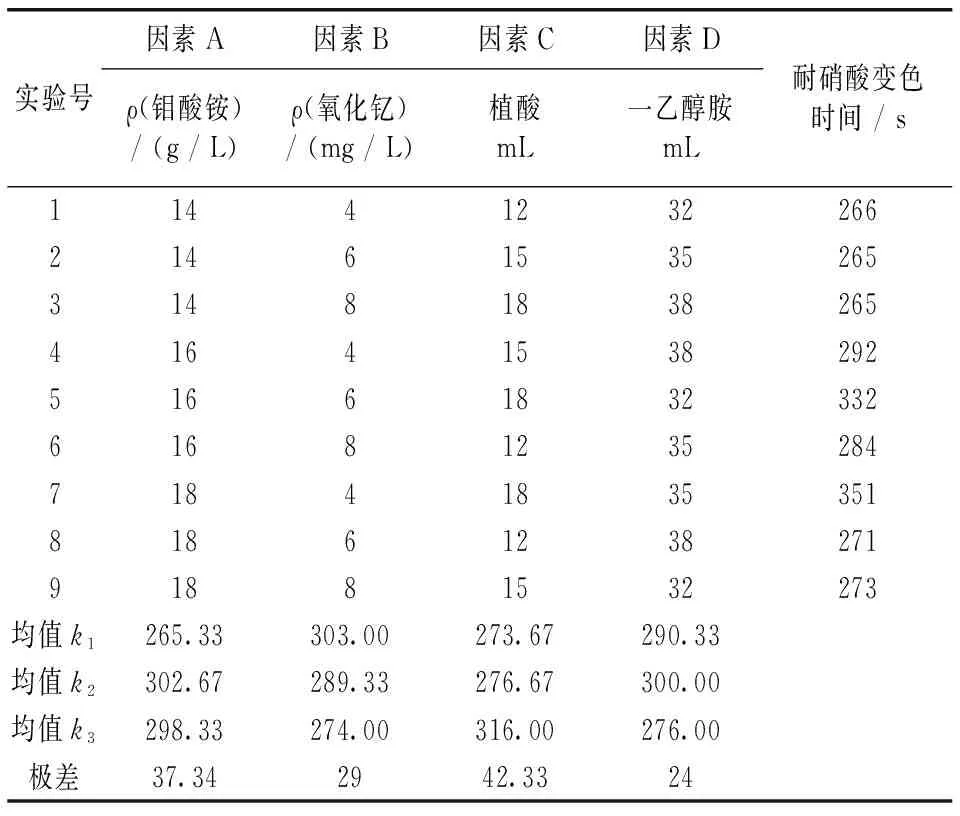

2.1.6有机—无机添加剂的复配正交试验

根据实验室前期对低铬钝化无机添加剂的筛选结果,本次正交试验选择无机添加剂钼酸铵、氧化钇和有机添加剂植酸、一乙醇胺进行复配。探讨添加剂钼酸铵、氧化钇、植酸和丙烯酸树脂对钝化膜耐硝酸变色时间的影响,从而筛选出较优的有机—无机复合添加剂复配组合。正交试验结果如表2所示。

由表2可知,不同物质对镀层钝化膜的影响顺序为:C>A>B>D,最优组合为A2B1C3D2,由于无机 / 有机复合添加剂理论最优组合在正交复配试验中未出现,因此需要增加补充试验,补充试验A2B1C3D2耐硝酸变色时间达465 s。

表2 正交试验结果和极差分析Tab.2 Results and range analysis of orthogonal experiment

2.2采用最优添加剂时钝化膜的性能

2.2.1钝化试样的耐中性盐雾腐蚀性能

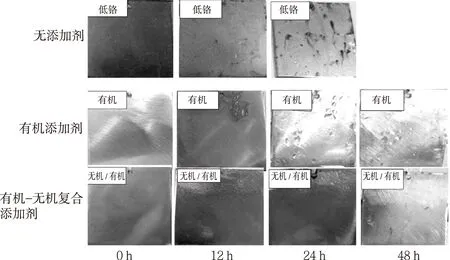

图5所示为钝化液中加入最优组合添加剂前后,所得钝化膜NSS试验不同时间后的照片。从图5可知,NSS试验0 h时,三组镀件表面都被银白色具有金属光泽的镀层所覆盖。钝化液中未加有机添加剂时,NSS试验12 h后试样表面开始出现浅褐色锈斑;NSS试验24 h后,几乎整个镀片表面都被腐蚀。在低铬钝化液中添加12 mL植酸 + 35 mL一乙醇胺 + 12 mL丙烯酸树脂后,NSS试验12 h后,棱边和悬挂处的小孔出现红褐色锈迹,可能是因为这些部位无镀层和钝化膜保护;NSS试验24 h后,镀片表面只出现少量红褐色锈斑,继续延长NSS试验至48 h,试样表面无多大变化。在低铬钝化液中加入有机 / 无机复合添加剂16 g / L钼酸铵+4 mg / L

图5 添加有机钝化剂前后钝化膜的NSS试验照片Fig.5 Photos of passivation coatings obtained in baths with and without additives in NSS test

氧化钇+18 mL植酸+35 mL一乙醇胺时,NSS试验至24 h时,镀件表面无腐蚀点;NSS试验延长至48 h时,镀件表面出现少量红褐色锈点。说明有机—无机复合添加剂明显提高了镀件的耐蚀性。

2.2.2钝化试样成分分析

表3所示为钝化液中加入有机添加剂及有机—无机复合添加剂前后,所得钝化膜的能谱分析结果。从表3可知,在基础钝化液中加入有机添加剂后,钝化膜元素组成无明显变化。加入有机—无机复合添加剂后,镀层中增加了Y、Mo两种元素,说明这两种元素参与了钝化膜的形成。

表3 不同钝化试样的元素成分(质量分数 / %)Tab.3 Element compositions of different conversion coating

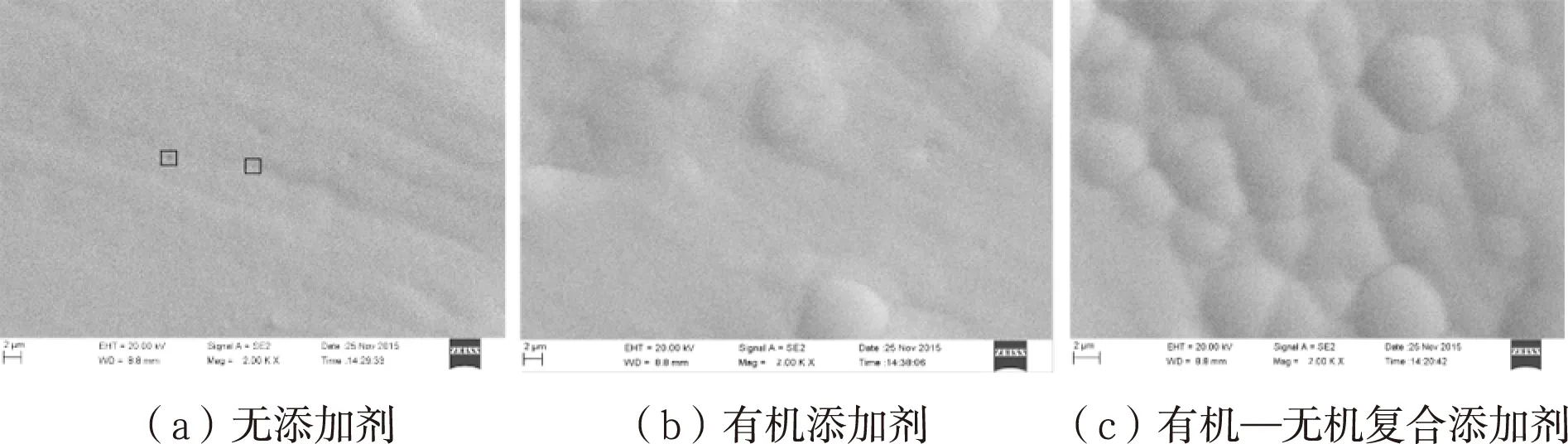

2.2.3钝化试样的表面形貌

不同钝化试样的表面形貌如图6所示。从图6可知,未加入添加剂时,试样表面有少量孔隙[图6(a)方框处]存在。加入有机添加剂以及有机—无机复合添加剂后,试样表面形成了明显的晶胞结构,而且后者试样表面的晶胞更为密集,孔隙和沟壑结构消失,整体致密,这说明植酸、一乙醇胺和丙烯酸树脂复配以及钼酸铵、氧化钇、植酸和一乙醇胺组合均提高了低铬体系对化学镀Ni-P层的钝化作用。

图6 加入添加剂前后钝化膜的SEM照片Fig.6 SEM images of passivation coatings obtained in baths with and without additives

3 结论

1)在低铬钝化配方的基础上,通过单因素试验和正交试验筛选了添加剂,得到低铬钝化液有机添加剂的最优组合为:植酸12 mL,一乙醇胺35 mL,丙烯酸树脂12 mL。

2)在对无机、有机添加剂已做筛选的基础上,通过正交试验得到低铬钝化液有机—无机复合添加剂为:钼酸铵16 g / L、氧化钇4 mg / L、植酸18 mL、一乙醇胺35 mL。

3)采用含最佳组合添加剂的钝化液对化学镀Ni-P合金层钝化后,所得钝化试样的耐硝酸变色时间长达465 s,耐中性盐雾腐蚀时间达48 h。钝化膜表面平整致密。

【REFERENCES】

[1]姜晓霞,沈伟.化学镀理论及实践[M].北京:国防工业出版社,2000:1-6.

[2]李惠琪,李惠东.化学镀镍磷合金研究进展[J].电镀与涂饰,1989,8(1):11-13.

[3]郭海祥.化学镀技术应用新进展[J].金属热处理,2001(1):9-12.

GUO H Y.Current Progress of Electroless Plating Technology[J].Heat Treatment of Metals,2001(1):9-12.

[4]车淳山,黄清,孔纲,等.水性丙烯酸树脂作为金属表面钝化剂的研究现状[J].材料保护,2014,47(2):60-63.

[5]陈锦虹,许乔瑜,毕君,等.镀锌层有机物无铬钝化[J].电镀与环保,2001,20(6):7-10.

[6]张安富.镀锌系列钢板表面处理新工艺[J].表面技术,1991,20(5):29-33.

ZHNAG A F.New Technology for the Surface Treatment for Zinc-Plating Series Steel Plates[J].Surface Technology,1991,20(5):29-33.

[7]周金保.镀锌层无铬钝化工艺的新进展[J].电镀与环保,1991,11(5):7-9.

ZHOU J B.New Development of Non-Chrome Passivation Technology for Zinc Plating[J].Electroplating & Pollution Control,1991,11(5):7-9.

[8]胡会利,李宁,程瑾宁.镀锌植酸钝化膜耐蚀性的研究[J].电镀与环保,2005,25(6):21-25.

HU H L,LI N,CHENG J N.A Research on the Corrosion Resistance of Phytic Acid Passivating Coatings for Galvanized Parts[J].Electroplating&Pollution Control,2005,25(6):21-25.

[9]张洪生.无毒植酸在金属防护中的应用[J].电镀与涂饰,1999,18(4):38-41.

ZHANG H S.Application of Non-Toxic Phytic Acid in Metal Protection[J].Electroplating & Finishing,1999,18(4):38-41.

[10]王昕,张春丽,王艳军.钼酸钠和三乙醇胺对45#钢的缓蚀作用研究[J].沈阳工业学院学报,2003,22(4):89-91.

WANG X,ZHANG C L,WANG Y J.A Study on the Effect of Sodium Molybdate and Triethanolamine on the Corrosion Inhibition of 45# Steel[J].Journal of Shen Yang Institute of Technology,2003,22(4):89-91.

[11]陈建莲,李中华.丙烯酸树脂改性的研究进展[J].现代涂料与涂装,2009,12(3):28-32.

CHEN J L,LI Z H.Research Progress in Modification of Acrylic Resin[J].Modern Paint and Finishing,2009,12(3):28-32.

[12]吴海江,徐国荣,许剑光,等.热镀锌钢铈盐硅烷复合膜的制备及其耐蚀性能[J].材料保护,2013,46(1):16-18.

WU H J,XU G R,XU J G,et al.Preparation and Corrosion Resistance Evaluation of Cerium Salt / Silane Composite Coating on Hot-Dip Galvanized[J].Materials Protection,2013,46(1):16-18.

[13]张伟,王永刚,胡汉国,等.有机—无机无铬复合无铬钝化技术研究进展[J].石油商技,2011(2):34-38.

[14]徐丽萍,胡丰,杨兴亮.镀锌板有机—无机复合钝化膜的研究[J].电镀与环保,2012,32(5):32-35.

XU L P,HU F,YANG X L.A Study of Organic-inorganic Composite Passivation Film for Galvanized Sheet[J].Electroplating & Pollution control,2012,32(5):32-35.

[15]卢燕平,屈祖玉,梅淑文,等.改性低铬钝化膜耐蚀性的研究[J].电镀与涂饰,2000,19(8):14-17.

LU Y P,QU Z Y,MEI S W,et al.Study of the Corrosion Resistance of Modified Chromate Film Obtained from Low Chromate Concentration Solutions[J].Electroplating & Finishing,2000,19(8):14-17.

Optimization of additives for low-chromium passivation of electroless nickel plating*

ZENG Qingyu,LIU Dingfu▲,BI Chen,YANG Mingyue

(SchoolofChemistryandChemicalEngineering,GuizhouUniversity,Guiyang550025,China)

Under the conditions of pH 2.0±0.1,70±2℃ and 10 min,the electroless plated Ni-P layer was passivated with the low chromium passivation solution of 5g / L K2CrO3+ 0.5g / L(NH4)2SiF6.With the nitric-acid-resistant discoloration time of passivation samples as the index,the passivation solution additives were screened and optimized by single factor test and orthogonal test.The optimal combination of additives obtained was 12 ml phytic acid+35 ml monoethanoamine+12 ml acrylic resin.Drawing on previous study on inorganic passivating agents in the laboratory,the inorganic and organic additives were compounded orthogonally to obtain the optimal combination of passivation additives:16 g / L ammonium molybdate+4 mg / L yttrium oxide+18 ml phytic acid+35 ml monoethanoamine.With the best combination of additives,the nitric-acid-resistant discoloration time and the neutral salt spray erosion time of the passivation film sample were 465 s and 48 h respectively,and the film surface was smooth and dense with improved comprehensive performance.

low chromium,passivation,electroless nickel plating,organic-inorganic composite additive,corrosion resistance

TQ153.12;TG178

A

1003-6563(2016)04-0052-06

2016-04-26;

2016-05-05

2013贵州省科技计划(黔科合GY字[2013]3035号)。

曾庆雨(1990-),男,河南南阳人,在读硕士研究生,研究方向:清洁生产工艺与绿色化工技术开发研究。

▲刘定富,博士,教授。