氧压酸浸在含锗铜钴白合金有价组分分离中的应用

曹洪杨,金明亚,王继民,陈少纯,刘志强

广东省稀有金属研究所, 广东省稀土开发及应用重点实验室,广东 广州 510650

氧压酸浸在含锗铜钴白合金有价组分分离中的应用

曹洪杨,金明亚,王继民,陈少纯,刘志强

广东省稀有金属研究所, 广东省稀土开发及应用重点实验室,广东 广州 510650

以国外某含锗、镓的铜钴白合金为原料,采用硫酸氧压酸浸工艺分离合金中有价组分.试验结果表明:与常压氧化酸浸相比,氧压酸浸可以显著提高白合金中有价组分的分离效率.在常温常压预浸2 h,再150 ℃氧压浸出4 h,合金中铜、钴浸出率可分别达到97.%和98.24%;锗、镓铁共存于铁红渣中,渣中铜、钴含量可降到0.2%~0.4%,实现了铜、钴与锗、镓、铁的分离.

锗;镓;铜钴白合金;预浸出;氧压浸出

铜钴白合金是目前钴铜矿石粗加工产品的主要存在形式之一,主要产于刚果(金)、赞比亚等非洲地区,目前作为钴原料大量输入我国[1].由于白合金是骤冷产物,各种金属相的相互包容现象普遍存在,使得该资源中有价组分的综合回收难度较大.国内外对于白合金中锗、镓的综合回收研究较少,一般采用常规的酸浸处理方法,该法溶出时间长、溶出速率低,由于合金中含有大量的金属态的铁,需要消耗大量的酸.目前,铜钴白合金中有价组分分离主要采用常压氧化酸浸、加压氧化酸浸、机械活化-酸浸处理、电化学溶解、白合金-水钴矿联合浸出及火法-湿法联合工艺,综合回收白合金中的有价组分铜、钴、铁等[2-9].

本研究采用氧压酸浸法实现了含锗、镓的铜钴白合金中有价组分的分离,并对始酸酸度、反应温度及氧分压等因素对有价组分分离效果的影响进行了研究.

1 实验部分

1.1试验原料与设备

试验所用原料为华友钴业提供的白合金渣样,取粒度为-0.074 mm的白合金样品进行化学成分分析,主要化学成分列于表1.由表1可知,试样中铁含量高达68.83%,同时还含有一定量的稀散金属锗和镓.而通常的钴白合金是以钴、铜、铁为主要成分的冶炼中间品,其铁含量约为35%[10].

表1 白合金成分分析结果

试验辅料浓硫酸为分析纯,氧化介质为纯度99%的瓶装氧气.试验装置及设备为三口烧瓶(2 L)、钛质反应釜(容积2 L)、氧气瓶、抽滤机及恒温水浴锅.

1.2试验原理

加压氧化酸浸过程中,主要发生如下反应:

(1)

(2)

(3)

(4)

2 试验结果与讨论

2.1白合金常压氧化浸出

称取粒度为-0.074 mm的白合金100 g,将其溶于浓度为3.5 mol/L的1 L硫酸溶液中,在50 ℃下氧化浸出12 h后停止通氧,继续反应4 h,待反应结束后过滤,将滤液定容至2 L,滤渣烘干后称重为13.79 g,渣率达13.79%.白合金低温常压氧化浸出分析结果列于表2.

表2常压氧化酸浸过程有价组分浸出分析结果

Table 2Analysis of valuable components leaching in ordinary pressure oxygen acid leaching process

由表2可知,常压通氧条件下,镓、钴、铁易浸出进入溶液中,合金中所含的锗约一半进入浸出液中,其余部分与铜一起残留于渣中.虽然强化常压氧化浸出可以提高锗的浸出率,但浸出液中含有大量的铁,会导致后续分离除铁成本较高.

2.2白合金加压酸浸工艺研究

由于白合金常压浸出工艺浸出时间较长且需两

段浸出,为了提高浸出速率,采用加压氧化浸出工艺处理白合金,以期实现铜、钴的高效浸出.由于合金中铁含量高,酸浸过程析氢严重,直接氧压浸出容易发生危险.为此,采用常温常压预浸,释放氢气后再置于压力反应釜中进行氧压浸出.加压酸浸研究主要考察了氧压浸出温度、浸出时间及入釜酸度等因素对有价组分分离的影响.

2.2.1酸度对加压浸出影响

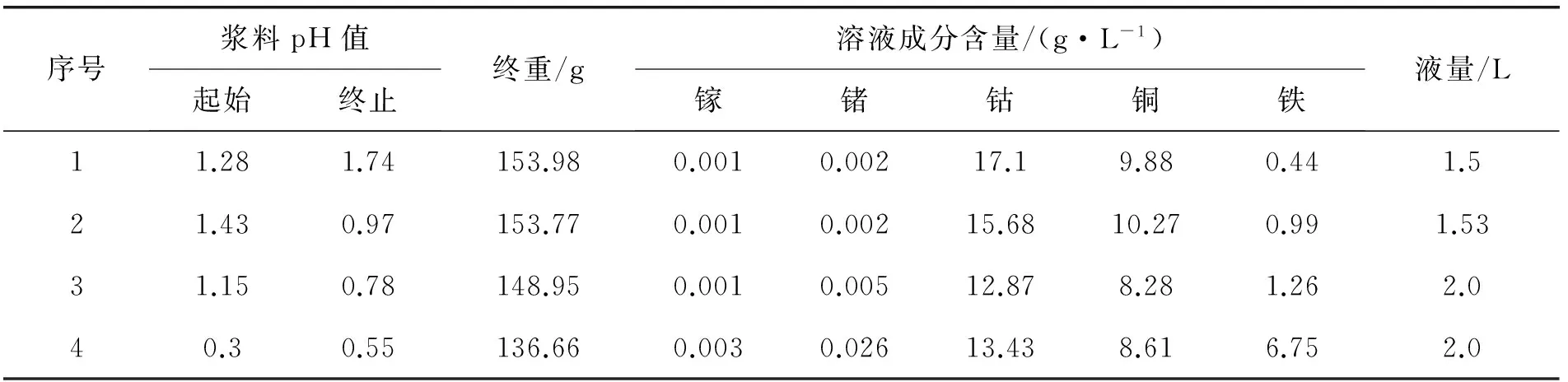

取粒度为-0.074 mm的白合金150 g,按液固比6∶1加至浓度为0.95 mol/L的0.9 L硫酸溶液中,常温常压预浸2 h,取上层清液10 mL并用去离子水稀释至100 mL,对该溶液进行分析,铜、钴、锗、镓、铁的浸出结果列于表3.由表3可知,在常温常压预浸出过程中锗、镓、铜基本不浸出,钴、铁的浸出率均约50%,表明有价组分的浸出率及浸出速率较低.

表3 预浸试验结果

预浸后的浆液经调整至不同pH值后置于压力反应釜中,程序升温至150 ℃,在氧压0.7 MPa下浸出4 h后过滤分离,实验结果列于表4.由表4可知:白合金经常压预浸-加压浸出,铜、钴易浸出且浸出率较高,表明加压浸出可以显著提高铜、钴的浸出率和浸出速率;随着加压浸出始酸度的提高,酸浸渣量降低,锗、铁的溶出有所增强,但锗、铁也表现出同步浸出的趋势.

表4 酸度对白合金加压浸出影响

2.2.2反应温度对加压浸出影响

取粒度为-0.074 mm的白合金150 g,按液固比6∶1,加入到浓度为0.95 mol/L的0.9 L硫酸溶液中,常温常压预浸2 h,将调整pH值后的预浸浆液转移至压力反应釜中,程序升温至设定温度(140,150,160和180 ℃),加压浸出4 h后过滤分离,实验结果如表5和图1所示.

表5 反应温度对白合金加压浸出影响

图1 反应温度对白合金加压浸出中各元素浸出率的影响Fig.1 Effect of temperature on leaching ratio for each element in white alloy pressure leaching process

由表5和图1可知:随着反应温度的提高,铜、钴的浸出率有所增加,在150 ℃下铜和钴的浸出率分别达到97.93%和98.24%,在180 ℃下铜和钴的浸出率均达到98%以上;相反随着反应温度的升高,锗、铁的溶出率降低,锗、镓及铁一同进入渣中,XRD分析结果显示渣的主要成分为Fe2O3.

2.2.3氧分压对加压浸出影响

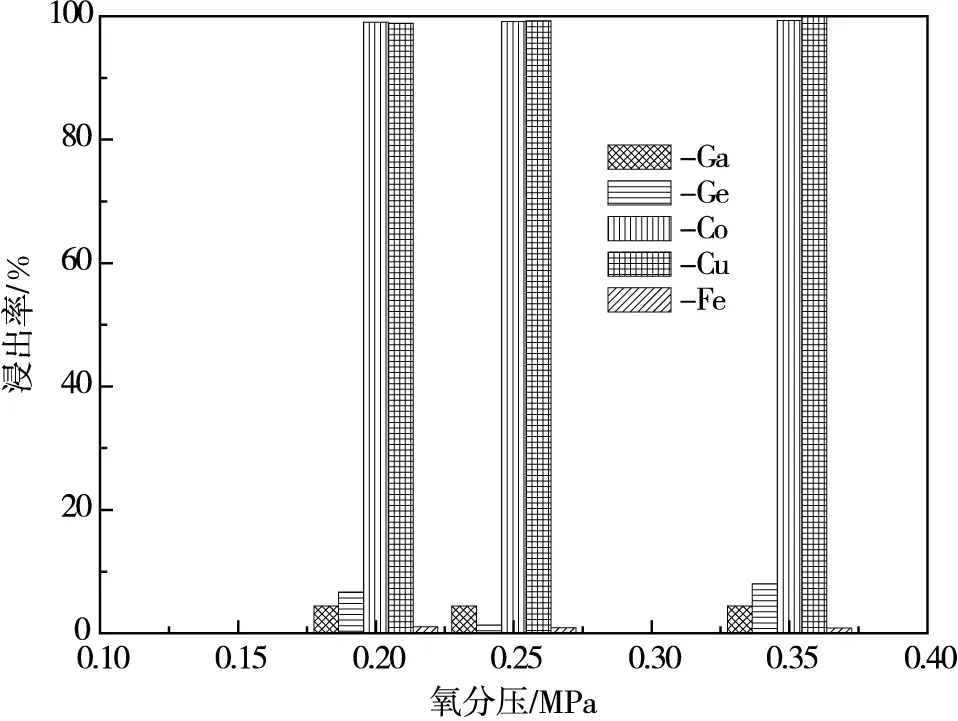

取粒度为-0.074 mm的白合金150 g,按液固比6∶1,加入到浓度为0.95 mol/L的0.9 L硫酸溶液中,常温常压预浸2 h,然后将调整pH后的预浸浆液转移至压力反应釜中,程序升温至180 ℃,再调节氧分压分别为0.2,0.25和0.35 MPa,加压浸出4 h后过滤分离,实验结果如表6和图2所示.

由表6和图2可知,随着氧分压提高,铜、钴的浸出率基本呈增加趋势,锗、铁的溶出亦有所提高,但与铜、钴比锗和铁的浸出率仍较低,其主要存在于浸出渣中.

表6 氧分压对白合金加压浸出影响

图2 氧分压对白合金加压浸出中各元素浸出率影响Fig.2 Effect of oxygen partial pressure on elements leaching ratio in white alloy pressure leaching

白合金加压酸浸过程中反应温度、酸度、氧分压等对铜、钴、锗、镓和铁浸出率影响的研究结果表明:白合金加压酸浸过程中铜、钴的浸出率较高,主要体现在反应时间显著缩短,铜、钴的浸出率与常压的相比显著提高,均在98%以上;加压浸出过程中,锗、镓、铁的浸出率较低,它们主要存在于加压浸出残余的锗铁渣中.由于锗、镓的亲铁性,可通过还原挥发等手段分离回收

3 结 论

(1)与常压氧化浸出相比,加压酸浸可以显著提高铜、钴的浸出速率,铜、钴浸出率在98%以上,实现了铜、钴与锗、镓、铁的分离.

(2)经常压预浸2 h,在150 ℃下氧压浸出4 h,铜、钴浸出率可分别达到97.93%和98.24%.锗、镓与铁共存于铁红渣中,经XRD分析,该渣主要成分为Fe2O3,渣中铜、钴含量可降到0.2%~0.4%.

(3)由于锗、镓的亲铁性,加压酸浸后锗、镓保留在铁红渣中,可通过还原挥发等手段分离回收锗.

[1] 焦翠燕,郭学益. 钴白合金处理工艺进展及研究方向[J].金属材料与冶金工程,2011,39(2):58-83.

[2] 王含渊,江培海,张寅生,等.钴白合金湿法冶金工艺研究[J].矿冶,1997,6(1):67-70.

[3] 王多冬,赵中伟,陈爱良,等.难处理铜钴合金的氧化酸浸出[J].中南大学学报:自然科学版,2009,40(5):1188-1193.

[4] 彭忠东,万文治,胡国荣,等.造渣熔炼-浸出方法处理Cu-Co-Fe合金的研究[J].有色矿冶,2007,23(1):30-33.

[5] 冯瑞姝,徐盛明,刘靖.高硅钴白合金的电化学溶解[J].有色金属工程,2013,3(6):36-42.

[6] 徐志峰,月日辉,严康,等.复杂高硅钴白合金碱焙烧脱硅预处理[J].中国有色金属学报,2012,22(10):2916-2923.

[7] 洪侃,范进军,卢博,等.铜钴合金单膜电化学溶解造液试验研究[J].江西有色金属,2008,22(2):19-22.

[8] 胡国宏,肖利,方正,等.氧化亚铁硫杆菌浸出钴白合金[J].过程工程学报,2012,12(2):200-205.

[9] 王振文,江培海,尹飞,等.高硅钴白合金加压浸出工艺研究[J].矿冶,2013,22(2):67-70.

[10] 夏文堂,石海燕.采用无污染氧化剂浸出钴白合金中钴铜的试验研究[J].矿冶,2006,15(3):27-30.

Application of oxygen pressure leaching in separating valuable components from germanium and gallium copper and cobalt white alloy

CAO Hongyang,JIN Mingya,WANG Jimin,CHEN Shaochun,LIU Zhiqiang

GuangdongProvinceKeyLaboratoryofRareEarthDevelopmentandApplication,GuangdongResearchInstituteofRareMetals,Guangzhou510650,China

The valuable components of white alloy were separated by sulfuric acid oxygen pressure leaching, which is using a germanium and gallium copper and cobalt white alloy as raw material. The results show that, compared with normal pressure oxidizing acid leaching, oxygen pressure acid leaching can significantly improve the separation efficiency of the valuable components, leaching 2 h at normal temperature and atmosphere, and oxygen pressure leaching 4 h at 150 ℃,copper and cobalt leaching ratio can reach 97.93% and 98.24%, respectively. Germanium and gallium were coprecipitated in iron red with iron, the contents of copper and cobalt can be reduced to 0.2%-0.4% in the residue.The separation of gallium, germanium and iron components with copper and cobalt in white alloy was implemented.

germanium;gallium;copper and cobalt white alloy;pre-leaching;oxygen pressure leaching

2015-12-23

曹洪杨(1980-﹚,男,辽宁辽阳县人,博士.

1673-9981(2016)02-0131-04

TF843.1

A