某大型复杂天线座壳体成形工艺技术*

李春林,石 刚,王 亮

(1. 南京电子技术研究所, 江苏 南京 210039; 2. 航天材料及工艺研究所, 北京 100076)

某大型复杂天线座壳体成形工艺技术*

李春林1,石 刚2,王 亮2

(1. 南京电子技术研究所, 江苏 南京 210039; 2. 航天材料及工艺研究所, 北京 100076)

应用等离子旋转电极法制备钛合金TC11预合金粉并观测了粉末的形貌与粒度,采用粉末冶金热等静压工艺技术近净成形了某天线座壳体的缩比试样并经双重退火热处理。经取样检测未发现内部缺陷,微观金相组织均匀细致,形成了网格组织且有围绕其分布的等轴α相,呈现出高强度与高韧性的特征,综合力学性能略优于锻件。研究结果表明,粉末冶金热等静压工艺制备的TC11构件力学性能优异、性价比高,特别适用于异形、复杂、薄壁、高承载天线座壳体类构件高质量的整体近净成形。

天线座壳体;钛合金;TC11;粉末冶金;热等静压;双重退火

引 言

粉末钛合金技术可制造出高性能、低成本的钛合金构件,与传统铸、锻等工艺方法相比具有很多优点:材料力学性能与锻件相当;成形能力较强,易于制备形状复杂的产品且成本较低;可制备致密构件且无内部缺陷;组织均匀细致,无织构、偏析,材料内应力小,尺寸稳定性好[1];通过粉末冶金技术易于实现多功能钛基复合材料构件的制备[2]。钛合金粉末冶金技术是制备高性能、高可靠、高性价比钛合金构件的重要技术方案,在国外已实现了商业化广泛应用[3],而国内在这方面的研究(尤其是高强韧钛合金)与国外相比明显处于劣势。本文结合具体工程背景研究了预合金粉热等静压近净成形工艺制备高性能粉末钛合金构件的方法及各项性能指标,以期在国内高端装备上推广应用该项先进工艺技术。

1 应用需求及成形方案对比

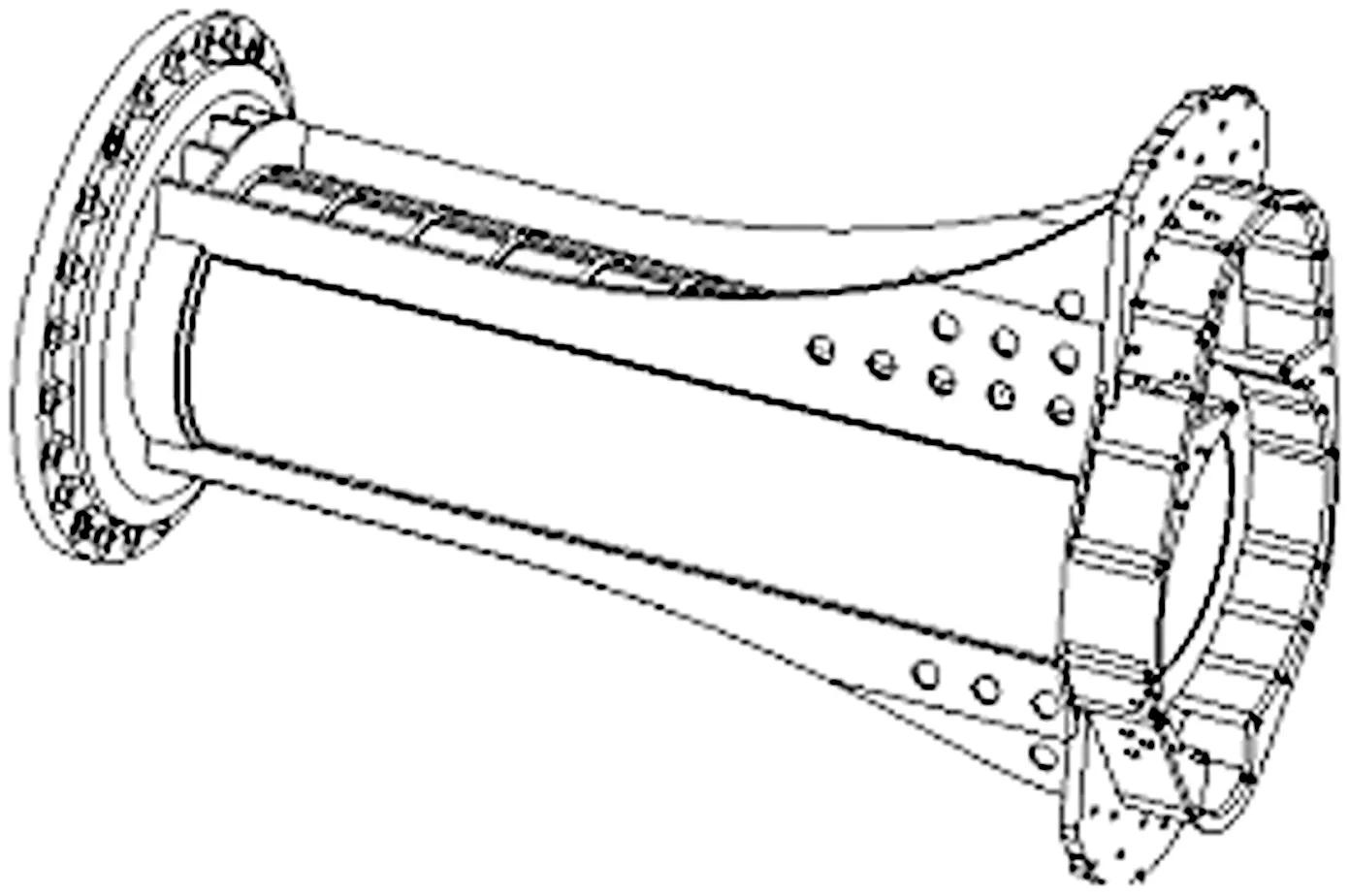

大型复杂异形天线座壳体(如图1所示)为某机载雷达的关键构件,其外形最大包络尺寸约为Φ850 mm × 1 500 mm,用以承受较大的外部力学载荷,同时要求质量轻、耐腐蚀性能好,以满足该构件在各种恶劣工况下的可靠工作。在众多的备选材料中,高强高韧钛合金TC11以综合力学性能好、密度低、抗腐蚀能力强和材料成熟度高的优势,成为该构件的首选材料。

图1 天线座壳体示意图

图1所示的钛合金构件的传统成形工艺方法是锻造或精密铸造。锻造是应用较广泛的成形方法,其优势在于通过合理的锻造工艺和热处理,可精准地调控合金的显微组织,力学性能优良,但对于大型复杂异形构件,其制造工艺复杂(分段锻造+焊接),后续机械加工余量大,材料利用率极低,导致制造成本较高。与锻造相比,精密铸造的成本较低,可整体近净成形,但随着合金化元素的提高,成分偏析、晶粒粗大、疏松和夹杂等铸造缺陷难以避免,虽可通过热等静压工艺来消除铸件内部疏松等缺陷,但尺寸较厚的两法兰端部存在晶粒粗大的现象(可能是中部薄壁区域的数倍[4]),加之晶粒尺寸不均匀,这些都影响了铸件的力学性能,导致大型钛合金精铸件在关键承力构件上的应用受到限制。

近年来逐步发展起来的钛合金3D打印快速增材制造技术,主要有选择性激光熔化(SLM)和电子束熔化(EBM)两种成形方式。利用SLM法制备的钛合金其显微组织由于熔池的过冷度大而形成马氏体组织,且熔池与基体的不完全润湿效应及残余应力的存在,易在合金冷却的过程中产生微裂纹[5],同时因冷却速度快及预热层粉末热流的影响,导致Al元素的偏析而形成Ti3Al相的析出;EBM法具有能量利用率高、加工速度快、成形的工件残余应力小及组织均匀等优点,但由于底层粉末熔化凝固时受到基板的影响,距成形基板500 μm以内的合金成分与远离成形基板的成分有明显的差异[6]。另外,3D打印技术所需的钛合金粉末对粒度的要求较苛刻,所成形的构件需要再通过热等静压来提高疲劳强度,更为致命的是合金组织和性能在扫描方向和垂直扫描方向呈各向异性的特征,因此3D打印大型钛合金构件存在制造成本高、综合力学性能欠佳等缺点,制约了其在关键承力构件上的使用。

粉末冶金热等静压技术和3D打印技术都属于近净成形工艺,均以金属粉末为原材料制备工件,而粉末冶金热等静压技术制备钛合金构件具有材料利用率高、力学性能好的优点,制备大型复杂异形薄壁构件具有明显的经济优势[7],因此发展钛合金(特别是高强高韧钛合金)粉末冶金热等静压近净成形工艺技术在关键承力构件上的应用具有重要的现实意义。

2 粉末冶金热等静压成形工艺及试样的制备

2.1 基本原理

粉末冶金热等静压技术的基本原理是利用氮气或氩气等惰性气体作为压力传递介质,在高温、高压的共同作用下使粉末在包套(成形模)内完成致密化成形的过程。热等静压致密化过程一般分成3个阶段:第1阶段为塑性变形过程,并伴有粉末颗粒的流动和重排;第2阶段为幂律蠕变过程,粉体进一步致密化;第3阶段为高温扩散过程,此阶段通过晶格、晶界和界面扩散的共同作用,使粉末颗粒之间形成良好的冶金结合。

粉末冶金热等静压工艺分为元素混合法和预合金粉末法。元素混合法成本较低,便于调配成分,但粉末合金显微组织均匀性较差,易发生成分偏析;预合金粉末法采用快速凝固制粉工艺,利于提高低合金元素的溶解度,能避免成分偏析和偏聚,是高性能构件成形的必然选择。

2.2 试样制备的工艺流程

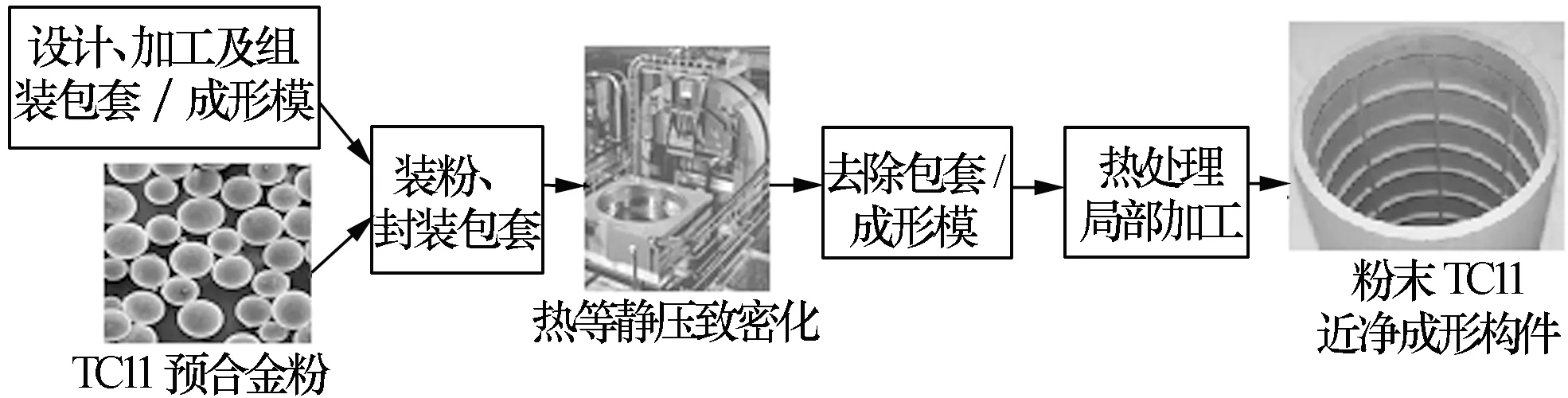

为评估热等静压预合金粉末冶金技术所制备构件的综合性能,拟用TC11预合金粉先研制图1所示天线座壳体的缩比试样,其制备的工艺流程见图2。

图2 粉末TC11合金及试验件制备工艺流程

2.2.1 TC11预合金粉

选用直径为50 mm的TC11锻棒(质量符合GJB 2218A相关要求),用等离子旋转电极法制备TC11预合金粉,实测粉末的化学成分(见表1)并与标准值进行对比。结果表明,预合金粉末的化学成分符合国家相关标准的要求,特别是C、N、H、O等杂质元素的含量控制在很低的水平,属于洁净制粉,这对于提高成形构件的综合性能非常有利。

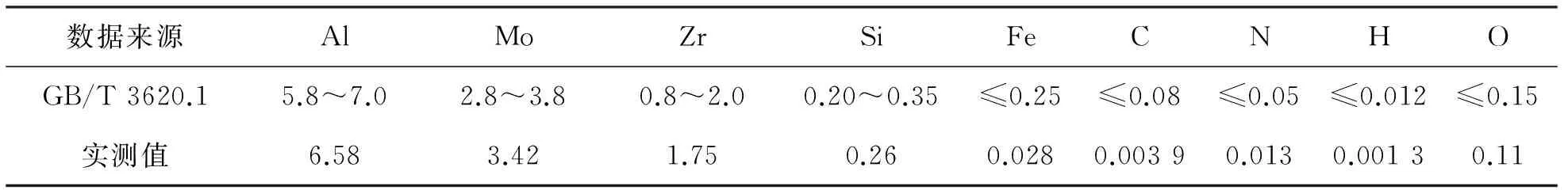

表1 TC11预合金粉化学成分(质量百分比) %

数据来源AlMoZrSiFeCNHOGB/T3620.15.8~7.02.8~3.80.8~2.00.20~0.35≤0.25≤0.08≤0.05≤0.012≤0.15实测值6.583.421.750.260.0280.00390.0130.00130.11

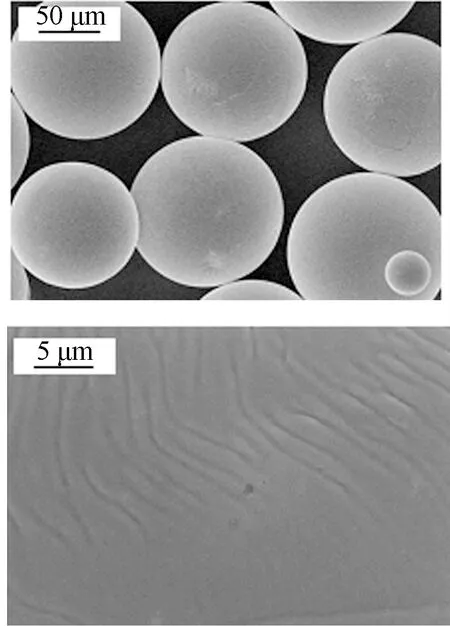

粉末的形貌对粉末冶金材料的性能和成形工艺有较大的影响。利用扫描电子显微镜(SEM)观察TC11预合金粉末的微观形貌,如图3所示。由图可见,粉末颗粒为球形,颗粒尺寸均匀、表面光滑,行星颗粒很少。这种形貌的粉末流动性好,具有稳定和较高的松装密度,而这两个特征对粉末钛合金材料及复杂形状构件的生产至关重要。

图3 预合金粉末表面形貌SEM照片

采用激光粒度仪测定预合金粉末的粒度,如表2所示。从表中可看出粉末粒度分布在45~250 μm之间,其中粒度在150~180 μm区间的粉末约占总重量的70%,这有利于小颗粒粉末填充到大颗粒粉末的间隙内,可提高粉末的松装密度和振实密度,同时该粒度区间的粉末流动性较好,由此可见该粉末的工艺性能(流动性与振实密度)优异。

表2 TC11预合金粉粒度分布

2.2.2 热等静压(HIP)

将预合金粉末填充入低碳钢包套中,经除气与密封封装后,将包套置于热等静压炉内,采用同步升温(升温速率为7~8℃/min)和升压的方式,在温度900 ℃、压力120 MPa的情况下保持2 h,然后再随炉冷却至200 ℃以下、降压至标准大气压即可出炉去除包套完成试样的制备。

2.2.3 双重退火(DA)

将同炉制备的试样分成两部分,一部分保持原状态即HIP态(所制取的试样标记为1#),另一部分再进行双重退火热处理即DA态(所制取的试样标记为2#)。

TC11属α-β型钛合金,为了改善合金的塑性、断裂韧度和组织稳定性,一般需进行双重退火热处理,即第1次加热温度为950 ℃,保温2 h,空冷,目的是在晶粒不长大的情况下使再结晶充分进行;第2次加热温度为530 ℃,保温6 h,空冷,目的是使β相充分分解以保证组织的稳定性。

3 试样性能测试与分析

为与试样1#和2#进行性能对比,选择与制备TC11预合金粉相同状态(同一冶炼与锻造批次)的锻棒来制取试样3#。试样2#和3#同炉进行双重退火热处理。

3.1 内部质量检测

采用X射线检测技术对热等静压近净成形的粉末TC11缩比试样的内部质量进行了全面的无损探伤。缩比试样整体检测结果表明,无微裂纹、气孔、缩孔、疏松、空隙等内部缺陷。图4所示为缩比试样网格加强筋结构局部X射线检测照片,照片显示非常清晰、干净,无任何缺陷特征。

图4 试样网格加强筋结构局部X射线检测照片

3.2 力学性能检测

在电子拉伸试验机上按GB/T 228.1—2010测试3种试样的室温拉伸性能,性能指标见表3(每种试样各测试3件,粉末TC11的取样方向分别为径向、切向与轴向,TC11锻棒的取样方向为轴向)。

表3 3种试样室温下的力学性能

由表可见,3种试样的塑性指标(A和Z)均较高,而Rm及Rp0.2差异较明显。试样1#(HIP态粉末TC11)的抗拉强度与试样3#(DA态TC11锻棒)相当,而试样1#的屈服强度略高于试样3#;试样2#(DA态粉末TC11)的抗拉及屈服强度均明显优于试样1#、3#;室温下试样2#的弹性模量与试样3#相当;两种粉末TC11试样的力学性能均表现出各向同性的特征。

经数据分析可知,经双重退火的粉末TC11材料(试样2#)的强度高于同种热处理状态的TC11锻棒(试样3#),而其他性能指标相当。由此可见,粉末TC11材料(DA态)的性能略优于锻件,具有良好的综合力学性能,这对于高承载构件具有重大意义。

3.3 金相显微组织

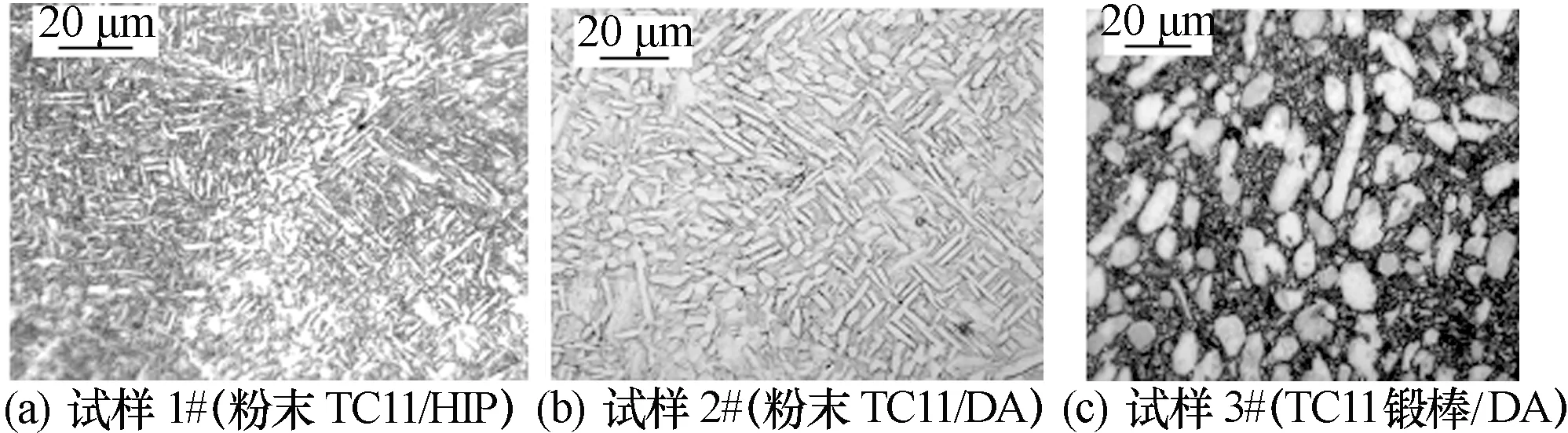

采用金相显微镜观察3种试样的微观组织,如图5所示。

图5 3种TC11试样的金相组织

由图可见,试样1#和2#的金相组织类似,主要以条状、片层状α相+相间的β相组成,形成了网格组织并有细小的等轴α相分布其间。试样1#组织细小,初步形成了网格组织,经过双重退火后(试样2#)组织形态未发生明显变化,但组织变大,条状、片层状α相及等轴α相均变粗,形成了均匀的网格组织且晶粒界面处的等轴α相分布更均匀。

试样1#和2#金相组织的主要特征是等轴α相主要分布在原始粉末颗粒形成的晶粒界面处并包裹着网格组织,这种组织形貌类似于锻件中的双态组织,但等轴α相的分布方式不同。形成这一组织形貌的原因在于特殊的粉末冶金制备工艺——球形预合金粉末装入包套后,颗粒间密集堆积,在热等静压(高温、高压)的作用下粉末颗粒相互接触的界面上产生了很大的应变,在温度和压力达到规定值并保持恒定的过程中,粉末完成致密化的同时,在原粉末晶料边界的位置,经动态再结晶形成了等轴α相[8],后续的双重退火热处理可使其组织更均匀、稳定,最终形成以细小的等轴α相包裹网格组织为主要特征的微观组织。

图5(c)所示为TC11锻棒的金相组织,在α相+相间的转变β相基体上,分布着均匀的等轴α相,这表明锻棒内部组织状态良好。

由于制备工艺上有本质区别,粉末TC11与锻棒相比,其金相组织在晶粒界面上分布了细小的等轴α相,这对于提高材料的强度十分有利,这也是DA态粉末TC11合金的强度略优于锻棒的重要原因。

4 结束语

采用粉末冶金热等静压技术制备的TC11试件,经检测构件内部无缺陷,组织均匀细致,无织构、偏析,形成了网格组织并有围绕其分布的等轴α相,双重退火处理可进一步提升材料的性能,其力学性能优于锻件,高强度和高韧性兼具,因此特别适合图1所示的异形、复杂、薄壁、高精度天线座壳体的高质量、低成本近净成形。

[1] FROES F H. Prealloyed titanium powder metallurgy - barriers to use[J]. International Journal of Powder Metallurgy, 1987, 23(4): 267-269.

[2] FROES F H, HEBEISEN J. Emerging and future applications for HIPing of titanium based materials[C]//Proceedings of International Conference on Hot Isostatic Pressing, 1999: 1-24.

[3] VALJUKHOW S G, SCOPOV J V, AZAROV A F, et al. Development of complex-shaped impellers with small flow sections made from titanium alloy powders by HIP[C]//Proceedings of International Conference on Hot Isostatic Pressing, 2003: 108-110.

[4] 杨锐, 崔玉友, 贾清, 等. 大尺寸薄壁钛合金筒体结构的离心精密铸造[J]. 宇航材料工艺, 2013(3): 56-58.

[5] FACCHINI L, MAGALINI E, ROBOTTI P, et al. Ductility of a Ti-6Al-4V alloy produced by selective laser melting of prealloyed powders[J]. Rapid Prototyping Journal, 2010, 16(6): 450-458.

[6] 王华明,张述泉,汤海波, 等. 大型钛合金结构激光快速成形技术研究进展[J]. 航空精密制造技术, 2008, 44(6): 28-29.

[7] 吴杰, 徐磊, 卢斌, 等. 粉末冶金Ti2AlNb合金的制备及持久寿命[J]. 材料研究学报, 2014, 28(5): 352-354.

[8] 王亮, 郎泽保, 贾文军, 等. 粉末冶金Ti-6Al-4V的组织及形成机理[J]. 宇航材料工艺, 2012, 42(1): 46-48.

李春林(1974-),男,高级工程师,主要从事工艺总体研究与设计工作。

Forming Technology of a Large Complex Antenna Pedestal Shell

LI Chun-lin1,SHI Gang2,WANG Liang2

(1.NanjingResearchInstituteofElectronicsTechnology,Nanjing210039,China;2.AerospaceResearchInstituteofMaterialandProcessingTechnology,Beijing100076,China)

Prealloyed powder of titanium alloy TC11 is produced by the plasma rotating electrode process (PREP). The morphologies and particle size of PREP powders are observed and tested. The scale reduced sample of an antenna pedestal shell is prepared by hot isostatic pressing (HIP) powder metallurgy (PM) near-net-shape process and is double annealed. No inner defects are detected from the sample. The microstructures of the PM TC11 alloy are fine and uniform. The basketweave structures surrounded by equiaxed α phase are formed, which correspond to high strength and high toughness. The comprehensive mechanical performance of the PM TC11 alloy is slightly better than that of the forged rod. Study results show that the TC11 structure-parts produced by HIP PM process have high mechanical performance and high performance-to-cost ratio, especially suitable for the high-quality integral near-net-shaping of complex, thin wall, special-shaped and high load structure-parts like antenna pedestal shells.

antenna pedestal shell; titanium alloy; TC11; powder metallurgy; hot isostatic pressing; double annealing

2016-02-19

TN820.8+2

A

1008-5300(2016)02-0045-05