统计过程控制在质量管理上的应用

李晓潭,林雪梅LI Xiao-tan, LIN Xue-mei(北京京东方显示技术有限公司,北京 100176)

制造软件

统计过程控制在质量管理上的应用

李晓潭,林雪梅

LI Xiao-tan, LIN Xue-mei

(北京京东方显示技术有限公司,北京 100176)

针对当前制造企业在质量管理上普遍存在的弊端,以TFT-LCD生产为例,采用统计过程控制这一成熟的质量管理技术,结合实际生产过程构建出系统构架,设计并实现了数据采集、统计量计算、异常判断、报警处理、参数建模和统计分析等服务,充分验证了统计过程控制在实际生产中的可靠性和实用性。

统计过程控制;控制图;判异准则;质量特性数据

0 引言

在工业4.0的大环境下,制造企业正在经历一次深刻的变革,其核心是现代信息技术与制造业的深度融合[1]。

当前国内制造企业普遍把统计过程控制(Statistical Process Control,SPC)作为质量管理的重要手段。这是休哈特博士(W.A.Shewhart)1924年在美国贝尔实验室首次提出的一种质量控制技术。经过多年的发展,现在ISO 9000质量管理体系特别注重过程控制和统计技术的应用,六西格玛管理也把统计过程控制作为控制阶段的主要工具之一[2,3]。

在进行数据收集和统计分析上,多数制造企业采用人工测量和记录关键质量特性数据,再通过JMP、MINITAB等软件来衡量产品批次的质量情况。这样做法存在如下弊端:手工记录作业强度大、效率低、准确性无法保证,而且做事后分析,时间严重滞后,一旦出现质量问题,会导致产品过多损耗[4,5]。同时,使用现有的软件无法与实际生产相集成,仅能作为静态的数据处理分析工具,不能动态地对生产过程进行干预或进行质量问题的层层追溯[6]。

鉴于此,本文以薄膜晶体管液晶显示器(thin-film transistor liquid crystal display,TFT-LCD)生产为例,针对其质量控制点,设计并开发了基于制造执行系统(Manufacturing Execution System,MES)的统计过程控制系统。以此确定生产过程的关键质量特性数据,实现数据采集;根据分布特性选择对应的控制图对生产过程进行监控;发现引起波动的主要因素并采取相应的措施[7]。

1 研究对象

TFT-LCD生产过程主要包括阵列、彩膜、成盒和模组工艺,为了保证产品的最终质量,需要从现场测量数据中准确地找到当前已经存在的质量问题和预测未来的发展趋势。其中阵列工艺流程如图1所示。

图1 阵列工艺流程

我们结合实际生产情况进行需求分析后,对统计过程控制提出了个性化要求,以满足质量管理并提供决策支持。

首先,对于生产的产品我们不可能也不必要做到全部测量,只需要按照一定规律抽取若干产品进行测量即可。即当一批玻璃(Glass)完成某一关键工序后,根据预先设定的抽检频率对某几张玻璃进行质量测试,由统计过程控制系统采集过程质量特性数据。如此通过抽样产品的数据分析来推断总体产品,风险性是不可避免的,但可以根据实际生产情况调整抽样的频率,提高分析准确度。

其次,在进行测量时,一台设备同时上传的质量特性数据几十个甚至上百个,我们需要选择其中的关键数据作为采集项进行处理,以便在缓解数据处理压力的同时也不会造成数据存储的浪费。

最后,需要实现多用户、多层次地管理模式,包括设定产品规格限和控制限、判异准则以及报警处理模式等等,以便提高系统的灵活性,使异常反馈更加多样化。

因此,切实地将统计过程控制与生产过程相集成,采集大量的抽样检测产品的质量特性数据做统计分析,计算过程统计量并建立控制图,从而科学准确地掌握生产过程中产品质量的偶然波动与异常波动,准确发现过程异常并预警,采取措施尽快消除和避免异常波动,使过程处于正常波动状态,恢复生产过程的稳定,从而持续优化和改进产品的质量。

2 所用工具

2.1原理

统计过程控制是指为了贯彻预防原则,应用数理统计方法对过程中的各个阶段进行评估和监控,建立并保持过程处于可接受且稳定的水平,从而保证和服务符合规定要求的一种技术,其主要表现形式是各种控制图和相应的过程能力分析。

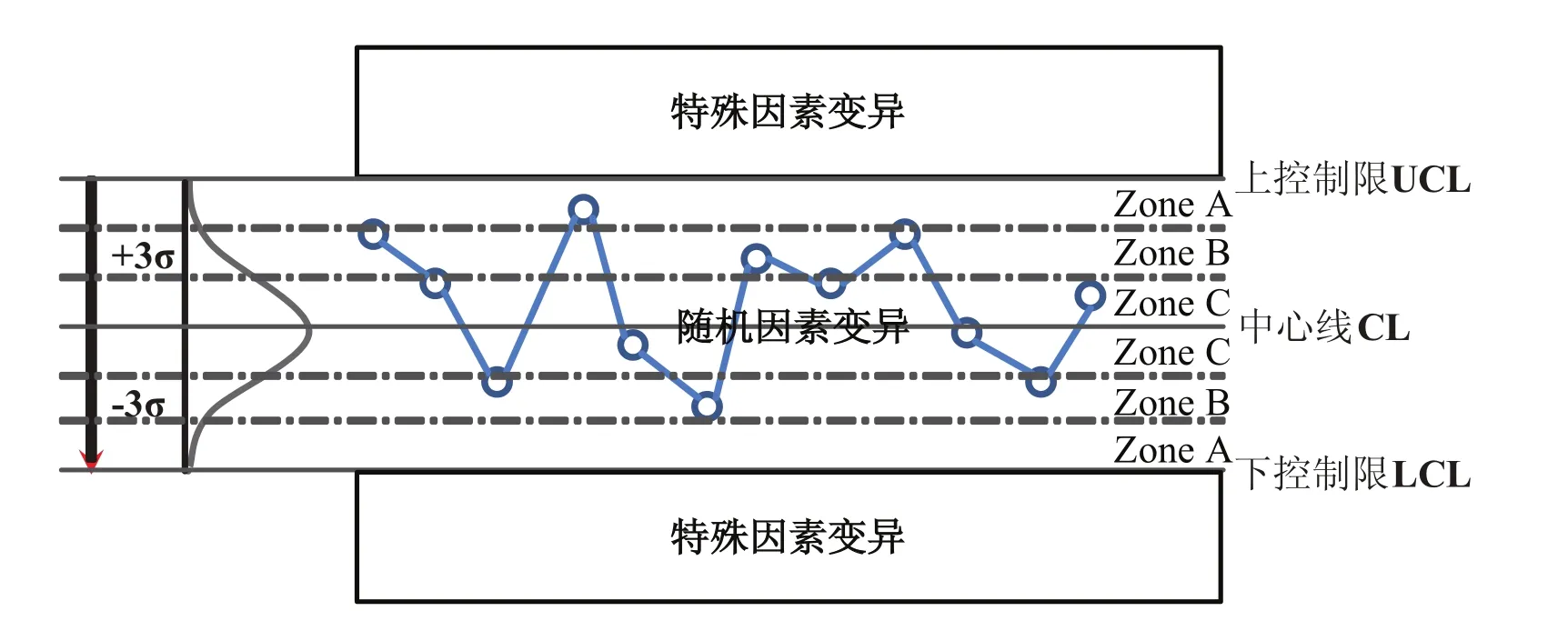

其中控制图是对过程质量特性值进行测量、记录、评估和监测,以判断过程是否处于统计控制状态的一种用统计方法设计的图形。由中心极限定律可知,任意一个总体中抽取样本量为n的样本,当n充分大时,样本的抽样分布近似服从均值为、方差为的正态分布。而在范围内的样本数占总样本数的99.73%。控制图的基本原理可以用图2概括表示。

图2 控制图基本原理

2.2控制图

控制图的种类很多,常用的控制图根据数据类型分成两类:对于连续变量使用计量控制图;对于离线变量使用计数控制图,文本涉及的统计过程控制系统主要研究计量控制图,包含均值-极差图(Xbar-R Chart)、均值-标准差图(Xbar-S Chart)和单值-移动极差图(I-MR Chart)。

其选择原理如图3所示。

图3 控制图选择原理

3 应用

3.1系统构架

结合TFT-LCD生产的实际情况,系统架构定义为四个层次:设备层、数据采集层、数据服务层和应用层,如图4所示。

图4 系统构架

设备层:设备层主要包括各类测量设备,每个设备具备标准化和网络接口,可进行数据传输。例如阵列工艺中,每次MASK后会进行关键质量特性数据的测量,举例:CD(Critical Dimension),对各层相应位置进行关键尺寸的测量,要求各层CD数据要求在产品设计的规格范围内;TP(Total Pitch),是分布在玻璃(Glass)上每张屏(Panel)周边的测量标记,通过与设计值比较,可以直观看出玻璃形变的趋势,TP如果不好,会直接影响对盒精度,发生漏光不良。

数据采集层:设备层的设备通过HSMS通信协议将设备测量的数据以消息模式传递给EIS Server (Equipment Interface System Server,设备接口系统服务器)进行消息重组,通过TIB/RV Middle Ware传递给MES Server接收标准化格式的测量数据,其中统计过程控制模块会根据用户设定的处理机制筛选出相关数据并上传给数据库进行分析、处理和存储。

数据服务层:生产过程中产生的质量特性数据首先存在On-Line DB中,该数据库与实际生产相连,过多的查询、分析势必影响数据库性能,这必然给生产带来滞后影响。为了更好地进行分析处理,另建Off-Line DB存储离线数据,方法是在Oracle数据库中自定义存储过程(Procedure),由Job(计划任务)定时提取相关数据存储。

应用层:应用层相当于系统的用户,用户可访问On-Line DB进行统计过程控制建模,选择关键质量特性数据,设定规格限、控制限,制定判异规则和报警处理模式等;也可访问Off-Line DB进行数据分析,计算统计量(如最大值、最小值、平均值、标准差、长、短期过程能力指数等),绘制控制图(Xbar-S Chart、Xbar-R Chart、I-MR Chart等)并且选取相应的判异准则确认生产情况等。

3.2功能实现

在数据采集层中的MES server中统计过程控制模块用来实现数据采集(Data Collect)、统计量计算(SPC Data Generate)、异常判断(Rule Out Check)、报警处理(Alarm Issue)、参数建模(DC Spec/SPC Rule/SPC Spec Modelling)以及统计分析(Data/Chart Query)等功能,其中统计量计算、异常判断和报警处理是研究重点。

3.2.1统计量计算

判断是否为预先设定的关键工序下的质量特性数据,是则计算Xbar-S Chart、Xbar-R Chart、I-MR Chart等的相关统计量,存储在SPC Data数据集合中,否则不处理。

图5 统计过程控制模块

3.2.2异常判断

为了判断过程是否处在受控状态,对于各测量工序上的质量特性数据,均可以添加一个或者多个判异准则,各个准则都进行单独运行判断,并可直观体现在控制图上,使监控更加灵敏,加大管控力度。

如果同时触发了多个判异准则,统计过程控制模块会记录全部的报警,并按最高优先级别进行报警处理。判异准则定义如表2所示。

表1 控制图计算公式

实际监控中,对于测量的过程质量特性数据我们采用两种区间限制:规格限(Spec Limit)和控制限(Control Limit),规格限用来判断产品是否满足客户要求,也就是判断产品是否合格;控制限,是用于判断过程是否稳定的。前者对象是产品,后者是过程。通常情况下控制限是在规格限以内的,表示过程能力初步可以接受,控制限可以作为生产稳定预警线,如果控制限超出规格限表示过程能力严重不足,肯定会有部分过程输出超出控制限,也就是出现了不合格产品。

表2 判异准则

在控制图的实际使用中,我们在规格限和控制限上提供了多元化选择,其中规格限包含三种模式:

1)On-Line SPC实时监控报警状态下按产品规格设定的Spec Limit,不定期更新,存储在数据库中。

2)Off-Line SPC离线数据分析状态下根据实际需要定义的区别于产品规格的Spec Limit,不定期更新,存储在数据库中。

3) Off-Line SPC离线数据分析状态下手动输入用于当次计算分析的Spec Limit,不存储在数据库中。

控制限包含五种模式:

1)On-Line SPC实时监控报警状态下人工维护的Control Limit,不定期更新,存储在数据库中。

2)On-Line SPC实时监控报警状态下根据历史数据计算的Control Limit,定时执行,存储在数据库中。

3)Off-Line SPC离线数据分析状态下人工维护的区别于On-Line SPC模式下Control Limit,不定期更新,存储在数据库中。

4)Off-Line SPC离线数据分析状态下手动输入用于当次计算分析的Control Limit,不存储在数据库中。

5)Off-Line SPC离线数据分析状态下根据所选数据集合计算的用于当次分析的Control Limit,不存储在数据库中。

规格限和控制限各选一个进行配对,规格限1)分别和控制限1)、2)构成两对,规格限2)、3)分别和控制限3)、4)、5)构成六对,共计八种计算逻辑以满足不同用户的实际需要。

现在我们选择阵列工艺下的RS(Resistance,阻抗)作为质量特性数据,以Xbar-R Chart为例,选择规格限1)和控制限1)作为判断标准进行监控,模拟四种异常情况的发生。

图6 OOS异常

图7 OOC异常

图8 OOT异常

说明:在展示的控制图中,分上、下两个图,上方是控制位置特征值,下方是控制散步特征值,均使用折线图。在位置控制特征值图上还有六条线:红色三条线为规格限(USL:Upper Spec Limit,规格上限;Target,目标值;LSL:Lower Spec Limit,规格下限),蓝色为控制限(UCL:Upper Control Limit,控制上限;CL:Center Line,中心线;LCL:Lower Control Limit,控制下限),并显示对应数值。正常点显示颜色是黑色,异常点用红色突出显示(图中使用绿色方框示意)。举例如下:

图9 OOR异常

1)1点落在限制区域之外,选择规格限(Spec Limit)—OOS;

2)1点落在限制区域之外,选择控制限(Control Limit)—OOC;

3)连续6点上升或下降—OOT;

4)连续9点落在中心线一侧—OOR。

3.2.3报警处理

导致质量产生变异的因素很多,根据因素对产品质量影响的大小和性质,通常分为特殊因素和随机因素。特殊因素很多,如工艺过程的变动、设备的过度磨损、或者人员的变动更换等。这些因素对产品质量的影响是显著的,在技术上很容易识别并且消除。随机因素也很多,例如温湿度的轻微变化、机器的微小振动、原材料的席位差异等。这些因素对产品质量的影响是细小的,在技术上不易识别,更不可能避免和消除,但是如果从根本上改变生产过程,则这类波动会大幅减少[8]。

在质量监控中,一旦发现某个质量特性数据违反已设定的判异准则,则触发报警功能,目前启动多重预警确保事故责任人及时接到反馈并应对:

1)内部Office Automation系统对相关责任人发送邮件;

2)线上Operator Interface Client系统在相关科室使用人员界面上主动弹出报警提示信息;

3)锁定生产线上已经生产的问题品,便于品质部门介入调查;

4)锁定相关联的前工艺设备或这整条生产线,防止危险品再次产出,造成资源浪费。

发生报警后,对应担当确认异常波动的原因,评估问题严重性以及确定后续处理方案,并酌情对已锁定的问题品进行处理(报废或者再加工等),对工艺设备或生产线可进行恢复生产。目前仅有特殊权限的负责人员可以执行解除报警和恢复生产的操作,在解除报警时系统也有规范要求,须填写:异常产生的原因→原因的类型→纠正措施等,这样有助于进一步改善生产,提高产品质量。对于发生异常的原因类型就是上文提到的特殊因素和随机因素,定义如表3所示。

表3 异常原因类型

4 结论

本文以TFT-LCD制造企业为例,采用统计过程控制技术,结合实际生产过程,构建出设备层、数据处理层、数据服务层和应用层的四层系统构架,设计并实现了统计过程控制模块中数据采集、统计量计算、异常判断、报警处理、参数建模和统计分析等服务。从根本上将“事后检验、发现问题、解决问题”的产品质量管理方式转变为“事前预防、杜绝问题、缺陷趋零”,充分验证统计过程控制在实际生产中的可靠性和实用性。

[1] 张曙.工业4.0和智能制造[J/OL].机械设计与制造工程,2014,43(8):1-5.

[2] 马逢时,周暐,刘传冰.六西格玛管理统计指南[M].北京:中国人民大学出版社,2007.

[3] 钱夕元,荆建芬,侯旭暹.统计过程控制(SPC)及其应用研究[J/ OL].计算机工程,2004,30(19):144-145.

[4] 林明,苏静.统计过程控制(SPC)在卷烟生产过程中的应用[J/ OL].中国科技信息,2012,(01).89-100.

[5] 蔡林沁,谢阅,马绍良.统计过程控制分析与管理系统[J/OL].计算机应用研究,2004,(05):140-142.

[6] 路春光,孟丽丽,王振中.统计过程控制SPC系统的设计与实现[J/ OL].组合机床与自动化技工技术,2010(01):108-112.

[7] 赵逢禹,徐济超,马义中.统计过程控制(SPC)软件的设计[J/ OL].计算机工程与应用,2000(06):158-163.

[8] 周健.基于统计过程控制(SPC)的产品质量控制分析[J/OL].武汉交通职业学院学报,2008,10(04):75-78.

Application of statistical process control in quality management

TP249

A

1009-0134(2016)08-0005-07

2016-05-30

李晓潭(1984 -),女,北京人,高级工程师,工学硕士,研究方向为MES与SPC。