聚丙烯硬弹性膜的挤出流延工艺及拉伸成孔性

孙宏伟,李新杰,李昂,袁博,宋雨飞,李凤荣,程璐,朱勇飞,刘德福,王莲,李勇进(.华锦集团技术中心树脂所,辽宁盘锦 40; .杭州师范大学材料与化学化工学院,杭州 30036)

聚丙烯硬弹性膜的挤出流延工艺及拉伸成孔性

孙宏伟1,李新杰1,李昂1,袁博1,宋雨飞1,李凤荣1,程璐1,朱勇飞1,刘德福1,王莲2,李勇进2

(1.华锦集团技术中心树脂所,辽宁盘锦 124021; 2.杭州师范大学材料与化学化工学院,杭州 310036)

以某进口均聚聚丙烯(PP) (PP1)为原料,通过挤出流延工艺制备了PP1硬弹性膜并在130℃下对其进行热处理,研究了挤出温度、流延辊转速及温度、热处理温度和时间等工艺参数对PP1硬弹性膜弹性回复率的影响,得到了最佳工艺条件,即挤出温度为195℃、流延辊温度及转速分别为90℃,26 r/min,热处理温度和时间分别为145℃,30 min。将该工艺应用于分子量及其分布与PP1基本相似的国产PP (PP2),发现由此工艺制备的PP2硬弹性膜的弹性回复率可达94.6%,与PP1硬弹性膜相差不大。通过冷热单向拉伸将PP1和PP2硬弹性膜制备成微孔膜,发现两者具有相似且优异的微孔结构。在此基础上,通过扫描电子显微镜研究了冷热拉伸工艺参数对PP2微孔膜拉伸成孔性的影响。结果表明,当冷拉伸倍数为15%,热拉伸倍数为100%,冷热拉伸速率均为50 mm/min时,制备的PP2微孔膜形成了完整规则的多孔结构。

聚丙烯硬弹性膜;微孔膜;挤出流延;热处理;拉伸成孔性;弹性回复率

聚丙烯(PP)是一种常用的半结晶聚合物,具有非常优异的力学性能及良好的耐化学药品性,现已成为锂离子电池隔膜的首选材料[1-2],其微孔薄膜已被广泛地应用于锂电池行业。制备PP微孔薄膜的方法主要是单向拉伸流延法[3]。单向拉伸流延法生产微孔膜一般要经过以下3个步骤:(1)高温下PP熔体首先通过挤出流延的方式在拉伸应力场下冷却结晶,形成具有垂直于挤出方向且平行排列的片晶及活动性良好的非晶区结构的硬弹性膜;(2)对硬弹性膜进行热处理,以消除晶区缺陷,完善取向程度,增加片晶厚度;(3)对硬弹性膜实施单向拉伸作用,首先通过低温冷拉诱发出微孔,然后再高温热拉使微孔扩张,使得取向排列的片晶发生弯曲变形并且相互分离,从而形成微孔[4]。对于硬弹性膜来说,通常可用拉伸后弹性回复率作为其硬弹性形成程度的表征,弹性回复率越高,其硬弹性结构形成程度越高。结晶度的提高及片晶取向有序度的增加能显著提高材料的弹性回复性能,通过调节流延工艺条件如温度、牵伸速率等可以改变PP熔体在拉伸应力场下的结晶速率及片晶取向;其次,热处理(退火)过程中温度升高能使PP分子链活动性增加,进而消除晶区缺陷,提高结晶度及片晶厚度,最终导致弹性回复率的提高。具有较高弹性回复率的硬弹性膜是制备具有规则多孔结构的微孔膜的重要前提,经拉伸可以形成均匀的微孔结构[5-8]。

目前国内大多使用进口PP生产微孔膜,但对国产PP微孔膜的研究较少,为此笔者首先考察了流延过程中挤出机的温度、流延辊温度及其转速以及热处理对进口PP硬弹性膜硬弹性结构的影响,然后将得到的工艺参数应用于国产PP上,考察进口PP硬弹性膜的工艺是否适合应用于国产PP上,在此基础上研究了单向冷热拉伸对国产PP硬弹性膜拉伸成孔性的影响,从而为优化国产PP微孔薄膜制备工艺提供参考。

1 实验部分

1.1实验原材料

均聚PP1:S801,熔体流动速率(MFR)=3.1 g/ 10 min (2.16 kg,230℃),重均分子量为4.97×105,分子量分布为5.5,大韩油化工业株式会社;

均聚PP2:F401,MFR=2.4 g/10 min (2.16 kg,230℃),重均分子量为4.98×105,分子量分布为5.7,北方华锦化学工业集团。

1.2实验设备和仪器

双螺杆挤出机:R-ETU-20/40型,广州普同实验分析仪器有限公司;

流延机:M-MNU-300/250型,广州普同实验分析仪器有限公司;

电子万能材料试验机:3119-506型,美国Instron公司;

差示扫描量热(DSC)仪:MDSC 2910型,美国TA公司;

扫描电子显微镜(SEM):S4800型,日本日立公司。

1.3PP硬弹性膜的制备及拉伸成孔

使用小型挤出流延机组制备PP硬弹性膜。PP硬弹性膜通过装有狭缝形口模的双螺杆挤出机挤出,挤出机螺杆长径比为40/1。口模距流延辊距离1 cm。通过调整挤出机挤出温度,流延辊的温度及转速来确定制备硬弹性膜的最佳工艺条件。

将制备的硬弹性膜裁成宽50 mm,长100 mm的矩形试样,在一定温度及无张力条件下热处理一段时间,然后在配备有高低温箱的电子万能材料试验机上分别于25℃和130℃进行冷拉伸和热拉伸,拉伸后的膜在130℃下热定型10 min。

1.4测试与表征

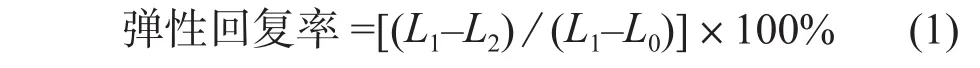

(1)弹性回复率测试:使用电子万能试验机测定PP硬弹性膜的弹性回复率,拉伸速率为50 mm /min,设定薄膜试样原长为L0,将其拉伸至L1(拉伸长度L1一般为L0的一倍),定时60 s,然后回复至薄膜松弛(原位),180 s后将膜拉紧测量弹性回复后的长度L2,然后按式(1)计算弹性回复率。

(2) DSC表征:采用DSC仪分析硬弹性膜试样的热性能,按照式(2)计算其结晶度。

式中:Xc——结晶度,%;

ΔHf——试样熔融热焓值,J/g;

ΔHf*——100%结晶试样熔融焓值,209 J/g[9]。

(3) PP微孔膜的形态观察:将拉伸成孔后的PP微孔膜喷金处理,用SEM放大至20 000倍后观察微孔膜的形态和孔结构。

2 结果与讨论

2.1挤出流延工艺的研究

(1)挤出温度对弹性回复率的影响。

以均聚PP1为研究对象,固定挤出机转速为150 r/min,流延辊转速为26 r/min,流延辊温度为90℃,将挤出机的料筒1区温度设为170℃、料筒2区温度设为180℃,料筒3~8区及模头温度均采用相同的数值,统称为挤出温度,在此工艺下通过挤出流延工艺制备了PP1硬弹性膜。实验发现,挤出机的挤出温度(即料筒3~8区以及模头温度)不能低于190℃,否则挤出机主机会因电流过大而自动关机;而当挤出温度高于210℃时,熔体强度下降,拉力不稳定,硬弹性膜出现薄厚不均的现象,不利于硬弹性膜的成型及性能的测试研究。故将挤出温度设为190,195,200,205,210℃,测试了不同挤出温度下PP1硬弹性膜的弹性回复率,结果如图1所示。由图1可以看出,随着挤出温度增加,PP1硬弹性膜的弹性回复率先增加后减小,当挤出温度为195℃时,PP1硬弹性膜的弹性回复率达到最大。因此可确定PP1硬弹性膜的最佳挤出温度为195℃。

图1 不同挤出温度下PP1硬弹性膜的弹性回复率

(2)流延辊转速对弹性回复率的影响。

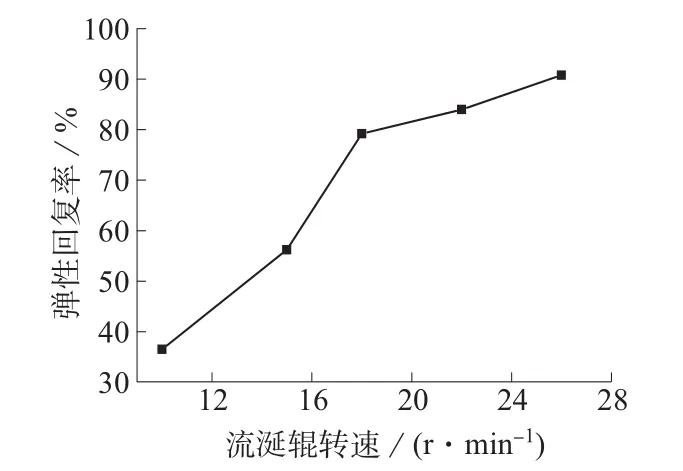

通过改变流延辊转速即可改变流涎辊对PP1硬弹性膜的牵伸速率,牵伸速率是影响硬弹性膜厚度的主要因素,随着牵伸速率的增大,硬弹性膜厚度变薄。将挤出温度设定为195℃,其它工艺参数保持不变,研究了流延辊转速对PP1硬弹性膜弹性回复率的影响,结果如图2所示,实验中的流延辊转速分别为10,15,18,22,26 r/min。

图2 不同流延辊速度下PP1硬弹性膜的弹性回复率

从图2可以看出,弹性回复率随流延辊转速的增加呈较大幅度增长,当流延辊转速为26 r/min时,PP1硬弹性膜具有最高的弹性回复率。这是由于流延辊转速即牵伸速率的提高有利于分子链在拉伸方向的取向,促进片晶在垂直于牵引的方向生长,形成排列更加规整且取向更加有序的片晶结构,而这种片晶结构可以提高薄膜的弹性回复率,即提高了薄膜的硬弹性能[10]。

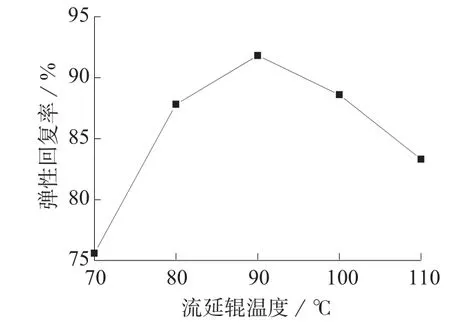

(3)流延辊温度对弹性回复率的影响。

图3为流延辊温度对PP1硬弹性膜弹性回复率的影响,其它工艺参数保持不变。由图3可以看出,PP1硬弹性膜的弹性回复率随流延辊温度升高呈先增大后减小的趋势,当流延辊温度为90℃时,硬弹性膜的弹性回复率最大。流延辊温度较低时,硬弹性膜经辊压后急速冷却,结晶度和片晶厚度偏低。适当升高流延辊温度有利于PP结晶,一方面较高的流延辊温度使熔体在拉伸应力场下的结晶较为充分;另一方面升高流延辊温度后,硬弹性膜中未结晶的部分可以在较高温度下充分结晶,晶区缺陷内链段的重排都会使片晶厚度增加、取向程度提高。因而PP1硬弹性膜的弹性回复率逐渐增大。但流延辊温度不宜过高,否则会导致PP熔融结晶速度变慢,在包辊时结晶未完全完成,片晶规整性变差,因此弹性回复率有所下降。

图3 不同流延辊温度下PP1硬弹性膜的弹性回复率

2.2热处理工艺的研究

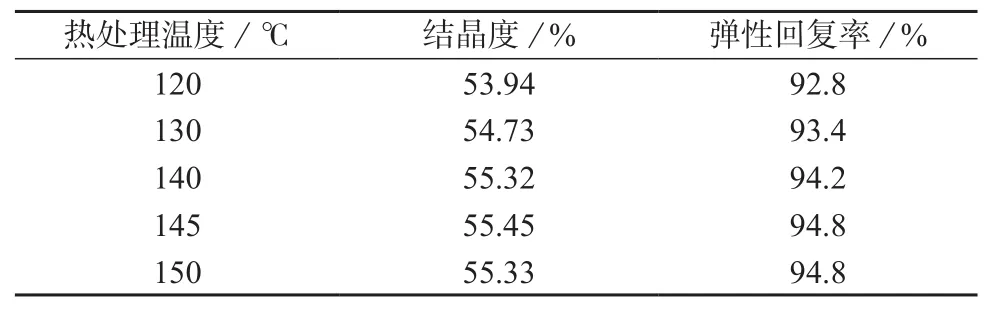

热处理可以完善硬弹性膜的片晶结构,因为会使硬弹性膜的弹性回复率有所提升。在其它工艺参数不变,挤出温度195℃、流延辊转速及温度分别为26 r/min和90℃的条件下,制得PP1硬弹性膜,然后在不同热处理温度下对其热处理30 min,得到了不同热处理温度下的PP1硬弹性膜的结晶度和弹性回复率,如表1所示。由表1可以看出,随着热处理温度的提高,PP1硬弹性膜结晶度和弹性回复率都有相应提高,这表明热处理使硬弹性膜的取向片晶结构得到了完善。此外,由表1可知,当热处理温度超过145℃后,PP硬弹性膜的结晶度和弹性回复率基本没有变化,故可以确定最佳的热处理温度为145℃。

表1 不同热处理温度下PP1硬弹性膜的弹性回复率

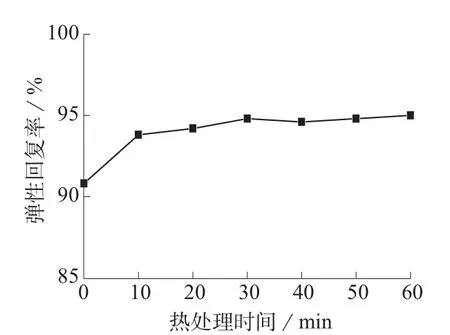

图4为不同退火时间对PP1硬弹性膜弹性回复率的影响。从图4可以看出,随着热处理时间的增加,PP1硬弹性膜弹性回复率呈增大趋势,当热处理时间达到30 min后趋于平缓。这是因为热处理时间的延长可使PP分子链段更充分运动,有利于片晶表面无序排列的链段在片晶排列方向上进行折叠重排,从而形成更多有序排列的结构,使得结晶度增大,片晶厚度增加。当热处理吋间达到30 min时,取向片晶结构趋于完善,继续延长热处理时间并不会对硬弹性膜的取向片晶结构产生明显影响,故弹性回复率基本趋于稳定。

图4 不同热处理时间下PP硬弹性膜的弹性回复率

2.3相同工艺下国产PP与进口PP硬弹性膜的对比

由上述分析,可以得到优化后的进口PP1硬弹性膜的主要制备工艺参数,即挤出温度195℃、流延辊转速及温度分别为26 r/min和90℃、热处理温度与时间分别为145℃和30 min。为了研究该工艺是否适合国产PP,以分子量和分子量分布基本与进口PP1相似的国产PP2为研究对象,利用相同工艺制备了PP2硬弹性膜。实验中发现,各工艺参数对PP2硬弹性膜弹性回复率的影响趋势与PP1硬弹性膜基本相同。采用上述优化后的工艺参数制得的PP1硬弹性膜弹性回复率为94.8%,而相同工艺参数下制备的PP2硬弹性膜弹性回复率为94.6%,两者相差不大。

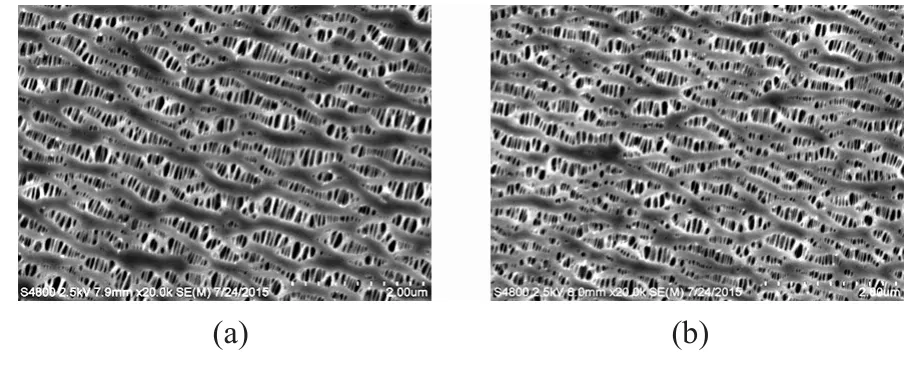

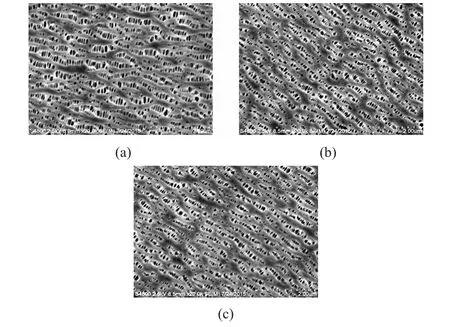

为了进一步验证进口PP的工艺能否应用在国产PP上,在相同条件下对两种硬弹性膜进行了冷热拉伸。其中,冷拉伸工艺为:拉伸倍数15%,拉伸速率50 mm/min;热拉伸工艺为:拉伸倍数100%,拉伸速率50 mm/min。冷热拉伸后在130℃下定型10 min,得到PP1和PP2微孔膜,其SEM照片如图5所示。

图5 PP1和PP2微孔膜的SEM照片

由图5可以看出,相同工艺下制备的PP1和PP2微孔膜孔形态结构相差不大,都具有较好的孔径分布和排列。这表明,进口PP1微孔膜的制备工艺可完全应用于与其分子量和分子量分布基本相同的国产PP2,由此制得的国产PP2微孔膜质量基本达到进口PP1微孔膜的水平。

2.4冷拉伸和热拉伸对PP微孔膜孔结构的影响

制备较高弹性回复率的PP硬弹性膜是制备微孔膜的重要前提,而拉伸过程对微孔膜的孔结构调控同样重要,一般采取二次拉伸的办法获得微孔膜。冷拉伸可拉开硬弹性膜平行排列的片晶结构,使其产生微孔;热拉伸则起到完善结晶、消除内应力的作用。为得到孔径均匀且孔隙率较大的微孔膜,对冷热拉伸过程各参数进行了调控。

(1)冷拉伸工艺参数的研究。

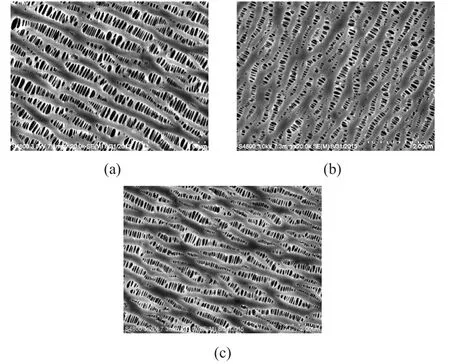

在确定了最佳挤出流延和热处理工艺条件的情况下,对国产PP2硬弹性膜冷拉伸过程进行了研究。冷拉伸在室温下进行,其拉伸倍数分别为15% 和30%,冷拉伸速率为50 mm/min,热拉伸温度为130℃,热拉伸速率为50 mm/min,拉伸结束后在130℃下热定型10 min,总拉伸比为120%。图6为不同冷拉伸倍数下最终制得的PP2微孔膜的SEM照片。

图6 不同冷拉伸倍数下PP2微孔膜的SEM照片

由图6看出,冷拉伸倍数为15%时,PP2微孔膜具有较好的微孔结构和架桥结构。当冷拉伸倍数提高至30%时,连接分离片晶的架桥长度减小,对应孔径减小,孔径分布和排列变差。因此可确定冷拉伸倍数为15%时,能获得孔隙率较好的微孔膜。

图7为冷拉伸速率为50,100,200 mm/min时,PP2微孔膜的SEM照片,其中冷拉伸倍数为15%,其它工艺不变。

图7 不同冷拉伸速率下PP2微孔膜的SEM照片

从图7可以看出,冷拉伸速率为50 mm/min时,微孔膜的微孔、架桥及孔径都较大。当冷拉伸速率提高至100或200 mm/min时,微孔膜的孔尺寸相对变小,分布不均,孔结构变差。因此,较低的冷拉伸速率有利于微孔尺寸的控制。

(2)热拉伸工艺参数的研究。

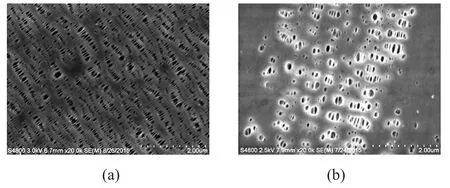

在确定了冷拉伸倍数为15%,冷拉伸速率为50 mm/min后,对热拉伸工艺进行了研究,选择热拉伸倍数为100%和200%,热拉伸速率为50 mm /min,其它工艺不变,制备了不同热拉伸倍数下的PP2微孔膜,其SEM照片如图8所示。

图8 不同热拉伸倍数下PP2微孔膜的SEM照片

从图8可以看出,热拉伸倍数为100%时的微孔膜有很好的孔结构和架桥结构,当热拉伸倍数增加为200%时,微孔数量急剧减小,架桥结构基本被破坏,孔形态结构严重变差。这可能是由于微孔膜受到巨大拉力,使孔洞间的架桥结构发生断裂、片晶崩溃,最终导致了孔结构的破坏。

固定其它工艺不变,热拉伸倍数为100%,在热拉伸速率为50,100,200 mm/min的条件下制备了PP2硬弹性膜,其SEM照片如图9所示。

图9 不同热拉伸速率下PP2微孔膜的SEM照片

从图9可以看出,热拉伸速率在50 mm/min 时PP2微孔膜有很好的孔结构和架桥结构。当热拉伸速率增大至100或200 mm/min时,微孔膜的孔径变小,孔隙率降低,架桥结构变差。因此,较低的热拉伸速率有利于微孔膜孔径完整性的提高,架桥结构更加稳定。通过对比可以看出热拉伸速率为50 mm/min时拉伸的成孔性更好一些。

3 结论

(1)进口PP1硬弹性膜的挤出流延和热处理工艺可完全应用于国产PP2。最优工艺条件为:挤出机第1区温度170℃,第2区温度180℃,第3~8区温度195℃,模头温度195℃,流延辊温度90℃,挤出机螺杆转速150 r/min,流延辊转速26 r/min,热处理温度145℃,热处理时间30 min。由此制备的PP2硬弹性膜弹性回复率可达94.6%,与进口PP1硬弹性膜的相当。

(2)将PP2硬弹性膜经过冷拉伸和热拉伸后,成功获得微孔膜。研究表明,制备微孔膜的最佳工艺条件为:冷拉伸倍数为15%、热拉伸倍数为100%、冷热拉伸速率均为50 mm/min。

[1] Himma N,Anisah S,Presetya N,et al. Advances in preparation,modification,and application of polypropylene membrane[J]. Journal of Polymer Engineering,2015,36(4):329-362.

[2] 向明,蔡燎原,曹亚,等.干法双拉锂离子电池隔膜的制造与表征[J].高分子学报,2015(11):1 235-1 245. Xiang Ming,Cai Liaoyuan,Cao Ya,et al. Manufacturing and characterization of polypropylene separators for lithium ion battery via biaxially stretching method[J]. Acta Polymerica Sinica,2015(11):1 235-1 245.

[3] Xu Ruijie,Chen Xiande,Xie Jiayi,et al. Influence of melt-draw ratio on the crystalline structure and properties polypropylene cast film and stretched microporous membrane[J]. Industrial & Engineering Chemistry Research,2015,54(11):2 991-2 999.

[4] 朱利平,徐又一,奚振宇,等.在聚乙烯微孔膜上的自聚合及肝素固定化[J].高分子学报,2009(4):394-397. Zhu Liping,Xu Youyi,Xi Zhenyu,et al. Self-polymerization of DOPA on polyethylene porous membranes and immobilization of heparin[J]. Acta Polymerica Sinica,2009(4):394-397.

[5] 丁治天,刘正英,刘葭,等.高分子量级分含量对熔体挤出拉伸法制备聚丙烯微孔膜的影响[J].高分子学报,2012(4):462-468. Ding Zhitian,Liu Zhengying,Liu Jia,et al. Effect of the content of high molecular weight component on PP microporous membranes obtained by melt-extrusion-stretching method[J]. Acta Polymerica Sinica,2012(4):462-468.

[6] Stribeck N,Nochel U,Funari S. Melting and crystallization of different oriented sets of crystallites in hard-elastic polyprylene[J]. Macromolecules,2009,42(6):2 093-2 101.

[7] Liu Dongming,Kang Jian,Xiang Ming,et al. Effect of annealing on phase structure and mechanical behaviors of polypropylene hard elastic fi lms[J]. Journal of Polymer Research,2013,20(5):126-133.

[8] Matsui K,Hosaka N,Suzuki K,et al. Microscopic deformation behavior of hard elastic polypropylene during cold-stretching process in fabrication of microporous membrane as revealed by synchrotron X-ray scattering[J]. Polymer,2015,70:215-221.

[9] 谢洵,杨兴成,杨茜,等.聚丙烯流延基膜的硬弹性结构及拉伸成孔性[J].高分子材料科学与工程,2013,29(5):109-112. Xie Xun,Yang Xingcheng,Yang Qian,et al. Structure of hard elastic polypropylene cast fi lms and its infl uence on the microporous membrane formation[J]. Polymer Materials Science and Engineering,2013,29(5):109-112.

[10] 沈鹏,杨兴成,朱梦冰,等.流延工艺条件对聚乙烯流延基膜取向片晶结构和拉伸成孔性的影响[J].高分子材料科学与工程,2015,31(5):129-134. Shen Peng,Yang Xingcheng,Zhu Mengbing,et al. Effect of casting technique on oriented lamellar structure of HDPE casting fi lm and its micropore-forming performance by uniaxial streching[J]. Polymer Materials Science and Engineering,2015,31(5):129-134.

Extrusion Casting Process and Micro-pore Stretching Forming of PP Hard Elastic Membrane

Sun Hongwei1, Li Xinjie1, Li Ang1, Yuan Bo1, Song Yufei1, Li Fengrong1, Cheng Lu1, Zhu Yongfei1, Liu Defu1, Wang Lian2, Li Yongjin2

(1. Polymer Research Institute of Huajin Technical Research Center, Panjin 124021, China;2. College of Materials, Chemistry and Chemical Engineering, Hangzhou Normal University, Hangzhou 310036, China)

Taking some imported polypropylene (PP) (PP1) as raw material,PP1 hard elastic membrane was prepared by using extrusion casting process and treated at 130℃. The relationships between elastic recovery rate of PP1 membrane and process parameters (such as extrusion temperature,casting roller temperature and rotational speed,annealing temperature and duration) were investigated to obtain optimum processing conditions as 195℃ for extrusion temperature,90℃ for casting roller temperature and 26 r/min for its rotational speed and annealing at 145℃ for 30 min. The optimum processing conditions were used for domestic PP (PP2) with similar molecular weight and distribution as PP1,then PP2 hard elastic membrane was prepared. It is found that the elastic recovery rate of PP2 membrane is 94.6%,which is similar with that of PP1 membrane. Microporous membrane of PP1 and PP2 were prepared by cold-hot stretching,which showed similar and excellent microporous structure. Furthermore,scanning electronic microscopy was utilized to study the influences of cold-hot stretching process on porous property of PP2 membrane. It is found that an uniformed,well-developed microporous structure can be achieved for PP2 membrane when cold stretching ratio is 15%,hot stretching ratio is 100% and cold-hot stretching ratio is 50 mm/min.

polypropylene hard elastic membrane;microporous membrane;extrusion casting;annealing;micro-pore stretching forming;elastic recovery rate

TQ320.66

A

1001-3539(2016)08-0054-06

联系人:李勇进,博士,教授,博导,主要研究方向为高分子成型加工及高分子结构与性能

2016-06-14