含镍元素耐硫酸露点腐蚀钢的开发与应用

张霞,王成建

(天津钢铁集团有限公司技术中心,天津300301)

含镍元素耐硫酸露点腐蚀钢的开发与应用

张霞,王成建

(天津钢铁集团有限公司技术中心,天津300301)

为满足市场需求,通过制定合理的炼钢、连铸、轧钢工艺流程,开发出含镍元素耐硫酸露点腐蚀钢。其表面质量良好、夹杂物控制级别低,通过添加镍元素,降低了耐腐蚀钢中铜元素在晶界处的富集,有效阻止了发生铜脆的可能性,保证了产品质量,能够满足生产要求。

耐硫酸露点腐蚀钢;镍;铜脆;开发

1 引言

耐硫酸露点腐蚀用钢主要应用于高含硫烟气中的省煤气、空气预热器、热交换器和蒸发器,以抵御含硫烟气的结露腐蚀,提高了电力石化领域设备的使用寿命和生产效率,符合国家对企业节能减排、绿色生产的要求,具有良好的市场前景及开发价值。为加快企业转型升级,改善产品结构,进一步提高高端产品比例,天钢以市场需求为导向,成功开发了添加镍元素的耐硫酸露点腐蚀钢。与市场上的同类产品相比,由于其添加了镍元素,有效地降低了铜元素在晶界的析出,因而产品具有更加优越的耐腐蚀性能和加工性能,充分满足了市场对产品日益严格的要求。

2 镍元素在钢中的作用

在抗硫酸腐蚀性能钢中Cu元素起着至关重要的作用,它在钢材中起强化铁素体的作用,同时它和钢中的杂质元素硫结合,在钢的表面形成Cu2S钝化膜,起到了抗硫酸腐蚀的作用[1]。但在实际生产与加工中,含Cu钢的铜脆现象是不可回避的问题。一方面,Cu元素的液化析出温度为1 083℃,比钢的熔点低很多,高温下熔化的铜在钢中沿晶界渗透扩散,严重时会使被加热的钢在锻造时出现星形裂纹而报废。另一方面,由于铜比铁难氧化,当钢中含铜量大于0.20%时,将钢加热到1 100~1 200℃,氧化性气体与钢坯发生氧化反应。随着钢坯表面氧化铁皮的不断形成,钢坯表层的铁含量逐渐降低,铜含量相对增加,直至超过其在铁中的固溶度[2]。铜在鳞皮下富集,富集的铜易于沿晶界分布并扩散,富铜层晶界在1 100℃左右开始熔化即导致铜脆。

Ni元素的加入可以有效降低Cu元素在晶界的析出,最大限度地缓解Cu元素产生的铜脆现象。这是因为镍元素可使钢表面铜富集层变为熔点超过1 200℃的铜镍富集层,产生熔点较高的铜镍化合物,这种化合物分布在晶间区域,在高温下不会熔化,因而避免钢材产生铜脆缺陷,加入比例控制在Cu∶Ni=1∶1。

3 生产工艺实践

加镍钢工艺流程为:高炉炼铁→120 t复吹转炉→120 tLF精炼→VD真空处理→方坯连铸机→加热→除鳞→粗、中轧→上冷床→定尺→检验→缓冷→成品收集、入库。

3.1炼钢工艺

3.1.1转炉冶炼

应充分利用转炉工序提供的有利条件进行脱磷操作,尽快形成高碱度、高氧化性、流动性良好的熔渣,避免后期温度升高引起回磷。同时,为避免回磷,还应适当提高脱氧前的炉渣碱度,挡渣出钢尽量避免下渣。除了要做好脱磷工作,还应控制终点碳含量。终点碳含量的控制与终点氧含量有密切的关系。钢水中碳含量小于0.08%时,随着碳含量的降低,钢中氧含量迅速增加;而当终点钢水碳含量大于0.08%时,钢中氧含量可以控制在500×10-6以下,可有效提高钢的洁净度,降低钢中夹杂物及有害元素的含量,从而提高钢材的实物质量。因此,终点碳含量应控制在0.08%以上。

3.1.2LF精炼

LF精炼应提供高温、高碱度的条件,促进脱硫反应的进行。根据钢水情况分期分批加入精炼渣料和还原剂,尽快形成白渣,保证其碱度≥3,保证白渣精炼时间≥20min。采用全程底吹氩搅拌,加速钢-渣之间物质传递,以利于钢液脱氧和脱硫反应,并促进钢液中夹杂物的去除,同时控制合适的吹氩强度,避免钢液裸露。

3.1.3VD真空处理

耐腐蚀钢对气体含量要求较严格,因此为了更好地去除钢水中的气体,应控制高的真空度及真空度保持时间,根据实际情况控制真空度小于67 Pa,且保持时间不小于10min。增加软吹氩时间可以促进钢水内夹杂物的上浮,因此控制软吹氩搅拌结束到连铸开浇间隔时间大于10min。

3.2连铸工艺

由于该钢种含有较多的裂纹敏感元素,因此应加强二冷强度与铸坯拉速的动态控制,采用比水量为1.00 L/kg的弱冷制度,采用目标拉速(2.2±0.2)m/min,以保证铸坯表面质量。同时,连铸应防止钢液二次氧化,并采取各种措施促进夹杂物上浮[3]。防止二次氧化方面,从钢包到中间包再到结晶器均采用保护浇铸,注意保护套管的密封性;中间包使用双层渣覆盖以更好地隔绝空气;结晶器内保护渣要保证均匀覆盖,不得有局部透红,保证渣层厚度,及时捞出渣条和渣圈。在促进夹杂物上浮方面,采用中间包吹氩改善钢液流动状况,并延长钢液在中间包内的停留时间,促进夹杂物上浮;保证合理的浸入式水口开口形状和角度,控制铸流的运动,促进夹杂物的上浮分离;保证浸入式水口的插入深度,避免产生结晶器卷渣,影响夹杂物的上浮;采用结晶器电磁搅拌,促进夹杂物的上浮。

3.3轧钢工艺

由于该钢种含有裂纹敏感元素,在轧制工序需要严格控制加热制度和除鳞制度。加热制度采用低温加热制度,有效控制铜元素在钢材表面的富集,减少钢材铜析出造成的龟裂缺陷。预热段温度控制在730~820℃,加热段温度控制在1 000~1 050℃,均热段温度控制在1 050~1 080℃。除鳞压力控制在不低于15.0 MPa,可有效去除氧化铁皮,提高钢材的表面质量。采用低温轧制对于钢材的低温变形延展性非常不利,在轧制过程中采用大圆弧孔型系统,减少金属变形阻碍,控制圆钢表面折叠缺陷。钢材中碳含量控制非常低,钢材的硬度值偏小,对于钢材的表面划伤控制提出了严格要求,轧制前检查更换导槽、辊道等生产线,控制表面划伤。

4 实物质量情况

4.1表面质量

对产品表面进行HCl酸洗后,观察表面有无裂纹。图1为热酸洗后的产品表面示意图,从图中可以看出,其表面质量良好,并无裂纹出现。

图1 产品热酸洗后表面情况示意图

4.2内部质量

对产品的非金属夹杂物进行评级,如表1所示。可以看出非金属夹杂物级别都较低,均不超过1.0级,说明炼钢连铸工序对夹杂物的去除措施是有效的。

表1 夹杂物级别

4.3添加镍元素的效果

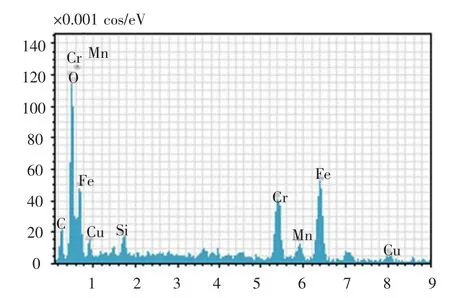

图2为未添加镍元素时,耐硫酸腐蚀钢晶界处的能谱分析,可以看出其中除了含有Fe、C、Si、Mn、O、Cr元素外,还含有Cu元素。

图2 未添加镍元素晶界能谱分析

图3为添加镍元素后,耐硫酸腐蚀钢晶界处的能谱分析,可以看出其中只含有Fe、C、Si、Mn、O、Cr元素,而不含有Cu元素。这表明,添加镍元素后,有效地降低了耐硫酸腐蚀钢中Cu元素在晶界的析出,有效阻止了发生铜脆的可能性。

图3 添加镍元素晶界能谱分析

5 结论

通过制定合理的工艺流程以及对生产过程各流程的严格把控,得到了产品表面质量良好、夹杂物控制级别低的耐硫酸露点腐蚀用钢。同时,通过添加镍元素,降低了耐腐蚀钢中铜元素在晶界处的富集,有效阻止了发生铜脆的可能性,为产品后续加工提供了良好的质量保证,满足了市场对产品日益严格的要求。

[1]蔡昊.09CrCuSb钢在锅炉制造中的应用[J].工业锅炉,2005(5):23-25.

[2]李娜.铜在钢中的作用综述[J].辽宁科技大学学报,2011,34(2):157-158.

[3]朱苗勇.现代冶金学[M].北京:冶金工业出版社,2005.

Development and App lication of Sulfuric Acid Dew Point Corrosion Resistant Nickeliferous Steel

ZHANG Xia and WANG Cheng-jian

(Technology Center of Tianjin Iron and Steel Group Co.,Ltd.,Tianjin 300301,China)

In order to fulfillmarket demand,sulfuric acid dew point corrosion resistant nickeliferous steel was developed by formulating reasonable steel-making,casting and rolling processes.Its surface quality was good and inclusion level low.With the addition of nickel element,the enrichment of copper at grain boundary for corrosion resistant steelwas reduced,which effectively prevented the possibility of copper brittleness.The productquality was ensured and production requirement could bemet.

sulfuric acid dew point corrosion resistant steel;nickel;copper brittleness;development

10.3969/j.issn.1006-110X.2016.04.004

2016-03-07

2016-04-07

张霞(1985—),女,山西人,硕士,主要从事产品开发方面的研究工作。