基于ANSYS Workbench的压裂泵液力端关键零部件有限元分析

田 琴,王元忠,刘文宝,张天临,朱伟东

(兰州兰石能源装备工程研究院有限公司,兰州 730000)

基于ANSYS Workbench的压裂泵液力端关键零部件有限元分析

田琴,王元忠,刘文宝,张天临,朱伟东

(兰州兰石能源装备工程研究院有限公司,兰州 730000)

针对传统压裂泵液力端关键零部件设计采用类比方法,仅依靠设计者经验进行设计,缺乏科学的设计依据,基于ANSYS Workbench对某压裂泵液力端关键零部件进行了有限元分析,得到了其在最大工作压力下的应力云图,该结论与实际情况相吻合,为压裂泵液力端关键零部件的科学设计提供了理论依据。

压裂泵;液力端;有限元分析;ANSYS Workbench

0 引言

压裂泵在压裂作业过程中起着至关重要的作用,而泵头体和泵阀是压裂泵液力端中非常关键零部件,泵头体和泵阀的工作环境极端恶劣,常常发生损坏情况,是压裂泵的易损件[1]。随着超高压井和超深井的出现及快速发展,对压裂泵提出了更高的要求,使得压裂泵的工作环境更加恶劣,加剧了压裂泵的破坏现象。因此,对压裂泵液力端关键零部件的结构进行强度分析,得到其应力分布情况,对于其科学设计是非常必要的。目前,传统压裂泵液力端关键零部件设计仍然采用的是类比方法,仅依靠设计者经验进行设计,强度分析也是按简化模型进行粗略的计算,没有考虑泵头体和泵阀自身的结构复杂性和应力集中因素,造成计算结果误差较大,不符合实际情况[2~4]。本文基于ANSYS Workbench对压裂泵液力端关键零部件有限元分析,可以精确地得到其应力云图,为压裂泵液力端关键零部件的科学设计提供理论依据。

1 泵头体的有限元分析

泵头体是压裂泵液力端关键零部件之一,提高使用寿命关键在于要得到其应力分布状况,在此基础上才可以改善其应力分布,减小应力集中,从而有效地减少其损坏情况的发生。

1.1泵头体有限元模型的建立

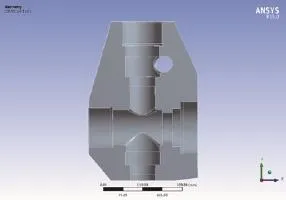

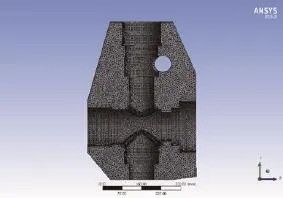

泵头体的结构非常复杂,因此本文先采用Solidworks软件进行三维建模,然后在保证分析精度的前提下,对模型进行简化,减小有限元模型的复杂性,以便加快运算速度,提升工作效率。本文研究的泵头体的五个缸腔的结构和受力情况完全相同,取单个缸腔进行有限元分析得到的应力值和同时分析五个缸腔得到的应力值差别不大,并且考虑到单个缸腔的对称性,在实际分析时只取单个缸腔的一半进行有限元分析。然后通过Solidworks与ANSYS Workbench关联生成的菜单直接将模型动态地导入ANSYS Workbench中。图1为泵头体的实体模型,图2为有限元模型,表1为有限元模型参数,结构见有关设计图纸。

表1 泵头体有限元模型参数表

图1 泵头体实体模型图

图2 泵头体有限元模型

1.2施加约束和载荷

约束:由于模型关于yOz平面是对称的,由对称性条件可知,该模型在在yOz平面上没有x方向的位移;泵头体的底部是固定不动的,所以该模型的底部在x、y、z三个方向都没有位移。

载荷:泵头体有两种工况:一种是吸入工况;另一种是排出工况。在吸入工况下,吸入阀开启,排出阀关闭,吸入腔的压力几乎为0,排出腔的压力达到140MPa;在排出工况下,排出阀开启,吸入阀关闭,吸入腔和排出腔的压力都为140MPa。取最大工况进行有限元分析,即在吸入腔和排出腔都施加140MPa压力进行分析。

图3 施加约束和载荷

1.3结果分析

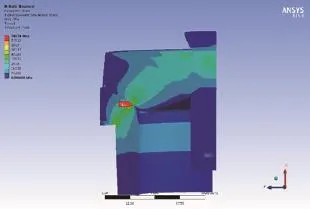

由图4可知,在缸腔和柱塞腔的相贯处出现应力集中现象。泵头体所用的材料为25Cr2MoV,其屈服强度是σ=1040MPa,由图4计算结果可知在应力集中处的最大应力为σmax=847.92MPa,σmax<σ,泵头体满足静强度要求。但该应力集中处的应力值远远大于其他区域,应力集中是造成疲劳破坏的关键因素,因此缸腔和柱塞腔的相贯处是泵头体最危险的部位,这与实际压裂现场泵头体出现开裂现象的部位相吻合,在机械加工过程中,应尽量保证加工质量,也可以通过增大圆角半径的方式达到减小应力集中的目的。

图4 泵头体的应力云图

2 泵阀的有限元分析

2.1泵阀有限元模型的建立

由于泵阀的各个零部件都是回转体,即泵阀的结构是对称于回转轴的,因此进行有限元分析时只取泵阀的1/4进行分析。另外,因为密封圈在工作过程中的受力状况极为复杂,所以在分析过程中并未考虑密封圈的缓冲作用。图5为泵阀的实体模型,表2为有限元模型参数。

图5 泵阀实体模型

图6 泵阀有限元模型

表2 泵阀有限元模型参数表

2.2施加约束和载荷

在泵阀的实际安装中,凡尔座的台阶面与泵头体并不是接触的,而是存在一个间隙,凡尔座外锥面与泵头体紧密接触,不任何间隙,它在泵工作过程中起着承载压力的作用,因此凡尔座外锥面没有轴向和径向位移;由模型的对称性可知,在对称截面上没有径向位移。泵阀主要承受重力、弹簧力以及液体对其表面施加的压力,而重力、弹簧力很小,在分析中可以忽略,因此,泵阀只承受液体压力,其值为140MPa。

2.3结果分析

泵阀的高应力区位于凡尔座和上体的金属接触表面和它的法向区域,最大的应力是760.74MPa。凡尔座所用的材料为20CrMnTi,其屈服强度是σ=835MPa,σmax<σ;上体所用的材料为20CrNiMo,其屈服强度是σ=785MPa,σmax<σ,泵阀满足静强度要求。但阀座承受的是交变应力,这是造成疲劳破坏的原因所在,可通过提高凡尔座和上体局部接触部位的局部硬度来提高泵阀的接触应力,延长其工作寿命。

图7 施加约束和载荷

图8 泵阀的应力云图

3 结论

缸腔和柱塞腔的相贯处是泵头体最危险的部位,在机械加工过程中,应尽量保证加工质量,也可以通过增大圆角减小应力集中;泵阀的高应力区位于凡尔座和上体的金属接触表面和它的法向区域,可通过提高凡尔座和上体局部接触部位的局部硬度来提高泵阀的接触应力,延长其工作寿命。该有限元分析结果,为压裂泵液力端关键零部件的科学设计提供了理论依据。

[1] 钟功祥,梁政.HQ1400型压裂泵动力端分析与设计[J].石油矿场机械,2007,36(12):24-26.

[2] 莫丽.压裂泵阀箱强度及寿命分析[J].石油机械,2009,37(2):29-31.

[3] 冯耀荣,李鹤林.泵头失效分析与预防[J].石油矿场机械,1989,18(3):26-29.

[4] 邓小华.1050 型压裂泵阀箱的有限元分析[J].石油矿场机械,1992,21(3),43-45.

Finite element analysis for the key components of fracturing pump fluid end based on ANSYS workbench

TIAN Qin,WANG Yuan-zhong,LIU Wen-bao,ZHANG Tian-lin,ZHU Wei-dong

TE938

A

1009-0134(2016)09-0032-03

2016-06-01

田琴(1988 -),女,山西晋中人,硕士研究生,研究方向为机械设计。