铸坯表面纵裂浅析与改进措施

李士波

【摘 要】本文通过查阅资料及综合现场经验介绍了影响表面纵裂纹产生的因素及连铸岗位应采取的一些措施。

【关键词】表面纵裂;影响因素;连铸岗位;措施

【Abstract】The article introduced influence factors of surface longitudinal cracks and some improvements of continuous casting post by literature search and the experience.

【Key words】Surface longitudinal cracks; Influence factors; Continuous casting post; Improvements

0 前言

表面纵裂是板坯常见的主要缺陷之一,影响着正常生产,减少表面纵裂,提高产品质量,可节约大量成本,提高竞争力。本文以生产实践为基础,探讨表面纵裂产生的原因及防止措施。

1 表面纵裂纹产生的原因

结晶器内形成的不均匀的坯壳,受坯壳凝固收缩时的热应力、相变应力、拉应力等因素的影响,形成比较小的纵裂纹,在出结晶器强烈的二冷水的冷却下,强烈收缩,使得裂纹扩展造成了显性的铸坯表面纵裂纹。

2 影响表面纵裂纹产生的因素

2.1 钢水中化学成分的影响

2.1.1 C含量的影响

C含量在0.13-0.15%范围内,裂纹敏感性最强,在此区域钢水凝固过程发生包晶反应。冷却过程发生δ→γ相变,体积收缩量大,初生坯壳与结晶器壁之间产生空隙,阻止传热,坯壳最薄,最先在表面形成凹陷,造成初生坯壳厚度的不均匀。在热应力、摩擦力和钢水静压力等作用下,在凝固坯壳薄弱处产生裂纹,并且在二冷的作用下裂纹加深和扩大(表1)。

表1 C对铸坯裂纹的影响

实践证明:在VD真空处理的后期如果碳在包晶区,在上机前加入过多的碳粉以达到避开包晶区的碳成分,虽然铸机作出的碳成分避开了包晶区,但铸坯出纵裂纹的趋势非常大,经过统计在85%以上。

解决此类裂纹的方法是:VD后期加入合金碳如高碳锰铁等以达到增碳的目的,或者铸机直接使用包晶钢保护渣,两项措施的采取对此类裂纹的预防非常有效。

2.1.2 S含量的影响

根据数据统计结果:S的含量越高,表面纵裂纹产生率越高。S具有热脆性,其原因是因为S能够与Fe形成低熔点的FeS,在晶界处形成离异共晶,即S的含量越高,形成的坯壳所能承受的应力越小,S含量越高越容易形成裂纹(表2)。

实际生产证明,硫含量高,锰含量低,总体的锰硫比低,发生裂纹的几率较大,占40%左右;若锰硫比低,而此炉铸机由于各种原因进行了敞浇,二次氧化严重,出裂纹的几率几乎100%。基本原理是:树枝晶间S、Mn偏析富集,奥氏体晶界发生(Fe,Mn)S共晶,熔点约980℃-1000℃,造成沿晶界脆化网状开裂,而敞浇产生的三氧化二铝夹杂,填充在开裂处加剧了裂纹形成的程度。

表2 S含量对裂纹的影响

2.2 工艺操作的影响

2.2.1 长水口吹氩保护

长水口密封不良易使钢水二次氧化并从空气中吸氮。氮容易与钢中的Al(铝)、Nb(铌)、Ni(镍)等元素形成氮化物,这样会在铸坯表面或皮下形成裂纹。长水口若再渣线处发生穿孔或开裂,空气中的氧气、氮气和钢水形成了体接触,氧和氮在钢水中与铝充分混合,并且均匀的分布在钢水中,裂纹的产生几率据生产事后分析在90%以上。

2.2.2 铸温铸速的影响

过热度过大、拉速波动大、拉速与中包温度匹配不当对铸坯表面纵裂纹的发生率有显著影响。

1)中包过热度每增加10℃,在一定拉速条件下,出结晶器坯壳厚度减少约3%,且坯壳平均温度升高,在应力不变的情况下,导致纵裂纹倾向加重。

2)拉速过低,结晶器中下部坯壳由于凝固收缩过早形成气隙,热阻增大,且坯壳生长不均匀,在合力作用下,坯壳薄弱处易形成裂纹。

3)拉速过高,出结晶器坯壳较薄,在钢水静压力作用下易产生裂纹。

4)拉速不稳定,造成保护渣融化不适应,裂纹趋势增大。

2.2.3 保护渣的影响

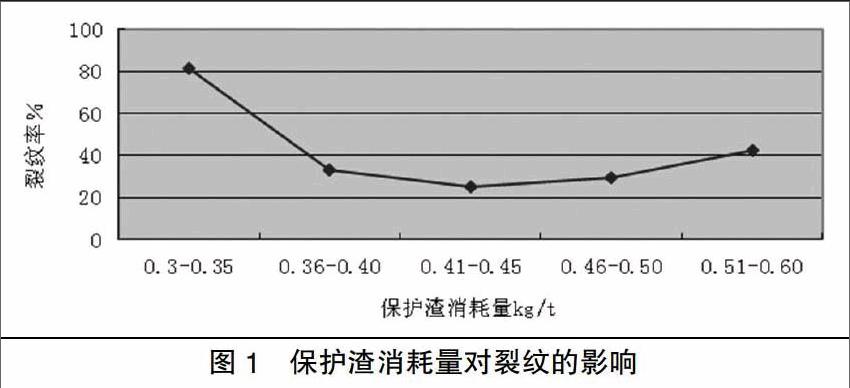

保护渣熔融不充分,粘度不合适,都会影响渣膜的不均匀性,不仅影响摩擦力的变化而且导致坯壳冷却不均,造成初生坯壳厚薄不均,产生裂纹。渣耗偏低或偏高的炉次出的裂纹机率高(图1)。

图1 保护渣消耗量对裂纹的影响

2.2.4 结晶器液面波动的影响

实际生产中,液面波动有两种:一种是液面波浪;另一种是液面起伏。

1)液面波浪

液面波浪大时,将阻碍液渣均匀的流入坯壳与结晶器之间的空隙,引起两种表面缺陷:一种是因液渣不能均匀流入空隙而导致坯壳凝固不均匀,引起的显性裂纹;另一种是液面局部液渣层太薄,快速收缩,形成凹陷,凹陷谷处产生的隐性裂纹。这类液面波动形成的原因是由于浸入式水口的插入深度较浅,造成钢流在结晶器中碰到结晶器窄面和水口的一侧造成的回流产生的波纹状。及时地调整浸入式水口的插入深度能消除此类波动带来的裂纹产生的原因。

2)液面起伏

当液面急剧上下波动时,钢水溢到渣圈以上,液渣进入空隙后形成较厚的渣膜,故导致坯壳厚度不均匀且引起表面纵裂和横裂。此类波动产生的原因:钢水粘絮流、液面自控失效、扇形段压下量偏差大、碳含量在0.10-0.11%。实际生产中,碳含量处在0.10-0.11%对此类液面波动的影响最大,消除此类裂纹的措施是:包晶点左移或包晶点右移。

2.2.5 浸入式水口的影响

浸入式水口与结晶器不对中极易引起偏流冲刷凝固壳,导致传热不良,初生坯壳厚薄不均,在坯壳薄弱处形成微细裂纹。合理的水口插入深度是影响铸坯质量的又一重要条件,插入深度过浅,造成结晶器液面翻卷,液渣层厚度不均匀,使铸坯产生大量缺陷。插入过深,易造成液面结壳,保护渣不能顺利流入坯壳与结晶器间的间隙,极易造成粘结(表3)。

表3 插入深度对裂纹的影响

水口影响裂纹的还有两个重要的因素分别是侧孔的倾角和水口的导热性。水口的侧孔在实际生产中都能意识到它的影响,经过多次改正或吸取其他厂的经验值能过优化到最佳状态。容易忽略的是水口的导热系数,导热性越好,对水口周围的液渣流动性和溶化均起到促进作用,若导热性差,将会出现连续的超大纵裂纹,而且原因查找起来非常困难,出现批量的不明原因的裂纹,可改换不同厂家不同批次的浸入式水口,效果明显。

3 防止措施

表4

4 结语

根据生产实践发现表面纵裂的产生受C含量、S含量、保护浇注、铸温铸速、保护渣、结晶器液面波动、浸入式水口等因素的影响。提高铸坯质量工艺是保证,操作是关键。精细化的过程管控,并积极探索优质的操作方法,是降低裂纹率,节约成本,提高钢厂竞争力的有效途径。

【参考文献】

[1]卢盛意.关于连铸板坯宽面纵裂的分析[J].首钢科技,1993(3).

[2]卢盛意.连铸板坯质量[J].连铸,2001(4).

[3]刘建伟.板坯表面纵裂纹的分析及防止措施[Z].