基于CY4102BZQ型废气涡轮增压柴油机结构强度研究

王学甫

(盐城市地方海事局,江苏盐城 224002)

基于CY4102BZQ型废气涡轮增压柴油机结构强度研究

王学甫

(盐城市地方海事局,江苏盐城 224002)

文章利用有限元法对废气涡轮增压柴油机机体进行了实体和有限元的建立,结合预紧工况和爆发工况下的载荷计算,确定危险部位的应力变化规律,为该类型的机体结构设计方案奠定了基础。

有限元;载荷;强度;柴油机

0 引言

虽然柴油机发展历史不长,但在船舶上的应用比蒸汽动力装置更为广泛。在全世界海船吨位中,柴油机船吨位所占的比例发展很快,1924年为4%,1932年14%,1940年24%,而到1955年增至59%。现在,绝大部分内河及沿海小型船舶中,都以柴油机作为主机和辅机;在远洋船舶中,30 000 t以下的船舶几乎全部用柴油机作为主机。船舶是在以一般动力机械不同的条件下工作的,所以除了满足使用寿命长、工作可靠、经济性好、维护管理方便和易于实现自动化以外,还需要满足一些其他条件,比如柴油机应安装有可靠的调速器,以防止主机转速超过额定转速的115%;船用可用直接换向的主机倒转时,在动力输出轴上所测得的功率应不小于额定功率的85%,并在此工况下能稳定运转;作为船舶主机时,应具有良好的低速工作性能;船用可直接换向的主机,换向时间不大于15 s;用压缩空气启动的船用主机,至少有两个空气瓶等。本文以某型废气涡轮增压柴油机为研究对象,首先利用有限元法对该机体进行了实体和有限元的建立,结合预紧工况和爆发工况下的载荷计算,确定危险部位的应力变化规律,为该类型的机体结构设计方案奠定了基础[1,2]。

1 有限元分析计算

1.1 实体建立

实体建立需要通过建立点、线、面等途径来确定。由于柴油机内部结构比较复杂,所以在建立过程中需要对每个部位的形状进行确定,同时注意实体之间的连接性[3]。柴油机的主要机构组件一般包括:机体、曲柄连杆机构、配气机构、燃油系统、润滑系统、冷却系统、电器系统。其中机体是柴油机的骨架,由它来支撑和安装其它部件;曲柄连杆机构是柴油机的主要运动件,它可以把燃料燃烧产生的能量,见图1。

图1 发动机机体三维实体模型

1.2 有限元模型建立

利用I-DEAS Master Series 5.0有限元分析软件建立机体有限元模型。柴油机的主要部件包括的内容很多,主要有机座、喷油嘴、主轴承、机体、进气管、气缸套、活塞、连杆、曲轴等。结合柴油机主要部件可以定义每个组的材料属性[4,5],见表1。有限元网格图见图2。

表1 材料属性定义

图2 发动机机体有限元模型

1.3 边界条件

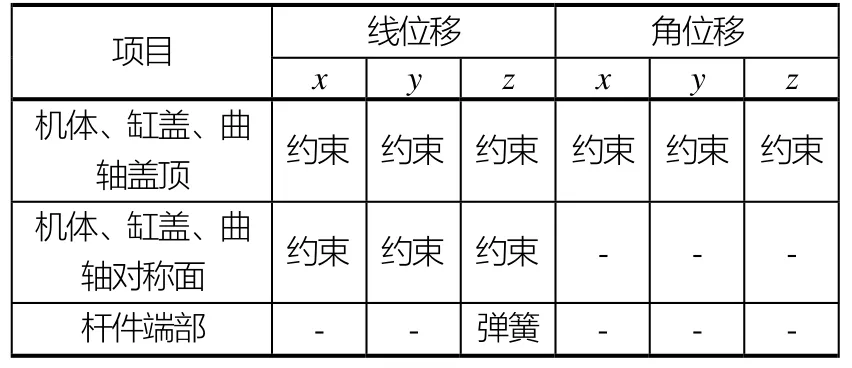

要考虑边界条件往往需要从结构本身的性能来考虑。通过施加在上面的6个自由度来进行约束。不同部位的对柴油机有不同的约束,因而给出不同位置处进行的约束处理。具体边界要求见表2。

表2 约束处理

1.4 载荷施加

结合实际情况,柴油机的载荷施加工况主要有两种情况:预紧工况和爆发工况。而这两种工况施加需要结合实际情况得出的数值进行确定。

1)预紧工况载荷

柴油机在受到主机瓦体对轴承之间装配力、螺栓(包括气缸套、主轴承等)的预紧力等。首先看到主轴瓦装配力,通过计算得出该力为6 200 N,均布施加在主轴承上;而主轴承和气缸套上预紧力分别为72 kN和53 kN。该力通过温度力进行施加进而确定螺栓的预紧力,施加位置为杆件端部。

2)爆发工况载荷

爆发工况下载荷为预紧工况下载荷的1.3倍。而载荷主要有杆力、垂向压力以及侧向压力。杆力施加在曲轴上,垂向压力施加在缸盖顶部,侧向压力施加在缸套上方。

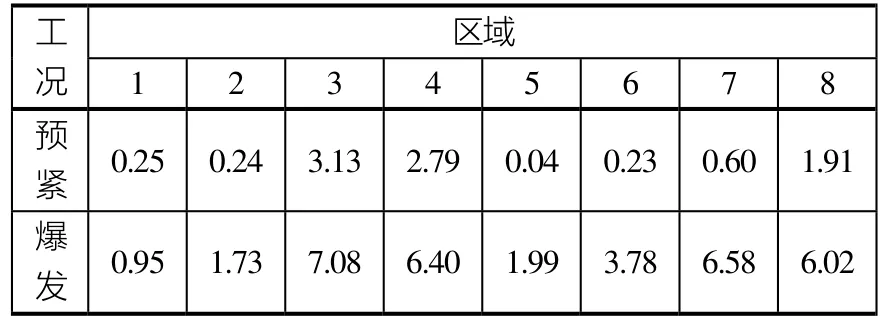

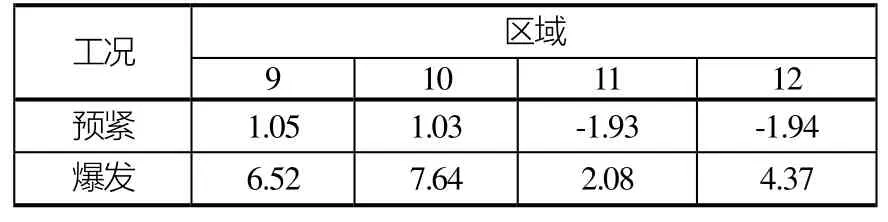

1.5计算结果

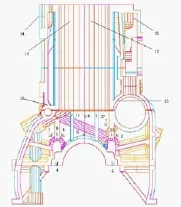

为了更好地计算出柴油机每个部位的强度,可采取以下措施:1-12代表了应变片设置的区域;13位于轴安装孔的位置;14和15代表螺栓底部内外两侧区域;16和17表示螺栓底部加强筋的设置区域。应变片所表达的区域为9-12;而最大主应力所考虑的区域为1-8和13-17。具体操作可参见图3,最大主应力云图见图4和图5。

图3 不同区域位置示意图

图4 以隔板为例在预紧工况下最大主应力云图

图5 以隔板为例在爆发工况下最大主应力云图

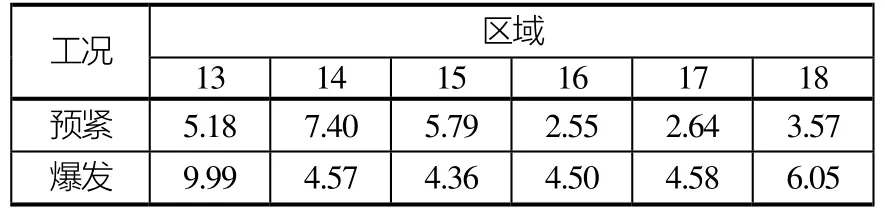

通过以上分析计算,可以得出不同部位的应力结果。具体的结果可以见表3~表5。

表3 不同位置应变花粘贴处的应力值(单位:kgf/mm2)

表4 不同区域应变片方向的应力值(单位:kgf/mm2)

表5 不同区域高应力区主应力值(单位:kgf/mm2)

通过以上计算,应变花粘贴位置最大主应力中在预紧工况下位于区域3处的值最大,爆发工况下最大值也位于区域3,主要由于缸套座孔受到机体上部向内侧弯曲力造成较大的变形所造成的。在应变片粘贴位置应变片方向的应力在10区域处爆发工况下的数值最大,主要是该处的螺栓受到气缸左侧壁的挤压力影响造成的。在14区域中预紧工况下的高应力值最大;同时在13区域中爆发工况下的高应力值最大。

2 结论

本文以某型废气涡轮增压柴油机为研究对象,利用有限元法对该机体进行了实体和有限元的建立,结合预紧工况和爆发工况下的载荷计算,确定了危险部位的应力变化规律。

1)本次计算得到的最大压力为11 Mpa,该力出现在最高爆发压力,此时气缸爆发时连杆偏转7°。

2)在计算过程中采用粘贴应变片,这样计算的结果能为后续试验打下基础。

3)由于CY4102BZQ型废气涡轮增压柴油机机体结构不对称,在实体建模中也存在一定困难,计算后应力分布有所不同。

[1]郝志勇,韩松涛.主轴承刚度对曲轴动态特性影响的研究[J].车辆与动力技术,2001(2):31-35.

[2]韩松涛,郝志勇.6102B型柴油机曲轴三维有限元模态分析与试验研究[J].农机学报,2001,32(4):74-77.

[3]曹树谦,张文德,萧龙翔.振动结构模态分析——理论、试验与应用[M].天津:天津大学出版社,2001.

[4]东风朝阳柴油机有限责任公司.4102BZQ型柴油机使用说明书[Z].2012.

[5]R.D.库克.有限元分析的概念和应用[M].西安交通大学出版社,2007.

Study of Structural Strength Based on CY4102BZQ Exhaust Gas Turbocharged Diesel Engine

Wang Xue-fu

(Yancheng Maritime Safety Administration,Jiangsu Yancheng 224002,China)

The paper uses the finite element method to build the solid and finite element of the body of the turbocharged diesel engine.Combining with the preload conditions and outbreak conditions of load calculation,it determines the stress change rules of dangerous position,which lays the foundation for the structure design scheme of the type of machine body.

finite element; load; strength; diesel engine

U663.9

A DOI:10.14141/j.31-1981.2016.05.008

王学甫(1968—),男,工程师,研究方向:船舶检验。

——以淮南矿区为例